矿用提升机制动器运行状态无线监测系统的设计

张 琳,张建国

(太原理工大学a.机械工程学院;b.测控技术研究所,太原030024)

矿井提升机是煤矿等特种企业联系井下和地面的重要运输工具,素有煤矿“咽喉”之称,其运行的安全性和可靠性直接影响着煤炭、矿石的生产及相关人员的生命安全,是整个矿井顺利进行生产工作的前提条件。因此,提升机运行的安全性、可靠性对于企业来说是至关重要的[1]。

根据相关规定,对提升机的定期技术检测主要采用分拆检查维修的方式,这种简单的拆装维修非但不能提高设备的安全性,而且频繁的拆装会破坏设备的可靠性,同时对于设备的突发性故障是无法检测的。这种计划预防维修的方式由于自身存在的过维修和欠维修的缺点已经不能适应煤矿的现代化生产。所以,开发自动化程度高的提升机工况监测系统对设备进行在线监测,具有明显的经济效益和社会效益。

基于上述原因,笔者提出了基于GPRS(General Packet Radio Servic,通用分组无线业务)技术的矿用提升机制动器运行状态参数无线监测系统的构建方法,该系统具有实时采集提升机制动过程中的油温、油压、闸瓦间隙和闸瓦温度等功能,可以提高煤矿企业的设备检修效率、降低运行成本。

1 系统组成与功能分析

目前对于矿井提升机制动系统的监测参数[2]主要有制动力矩、制动弹簧力、闸瓦磨损、摩擦系数、闸瓦间隙、液压油压力、液压油温度和闸瓦温度等,涉及到的监测方法为,采用温度传感器、压力传感器和位移传感器等测试仪器直接或者间接地对液压制动系统实现监测,并进行简单的故障报警。测报系统由以下六部分组成,如图1所示。

图1 系统组成示意图

1.1 液压站油温监测

温度传感器(测量范围0~100℃,输出电压0~5V)位于液压站油箱的液压油中,通过A/D转化为数字信号接入单片机中,在监控系统中通过数据转化得到油温值。

液压油的温度会对油液的粘滞性和流动性产生影响,根据《煤矿安全规程》的规定,液压站在正常工作情况下温度不得超过65℃,最大极限值不得超过80℃。故本监控系统设置油温的高值报警为65℃,极限值报警为80℃。

1.2 液压站油压监测

油压传感器通过液压油出口处的螺纹安装固定,油压数据可以线性转化为电压值并最终以实际的油压数据显示。

在提升机运行过程中,液压站油压的上限值是由设计提升机时的最大静拉力差决定的。在实际工作中,静拉力差一般小于最大静拉力差,所以油压的上限值应该按照最大静拉力差设置,以保证提升安全。

根据最大静拉力差确定的最大工作油压pe为:

式中:pe为最大工作油压;p0为提升机设计时根据最大静拉力差确定的最大工作油压,在制动器主要参数表可查到;k为静拉力差影响因子,其值为:k=Fx/Fc(其中Fx,Fc分别为提升设备实际和设计时的最大静拉力差);c′为根据制动器的综合阻力折算得到。

1.3 闸瓦间隙监测

选用高精度接触式直线位移传感器,线性测量范围:0~10mm,电源:DC 24V,输出信号:4~20 mA。将其固定安装在制动器外壳上,突出探头紧贴闸瓦,制动过程中传感器的弹性探头可以随着闸瓦来回运动[3],在安装时为了保证传感器有较好的线性度,要求在抱闸时其绝对位移大于4mm,或敞闸时绝对位移小于6mm。

1.4 闸瓦温度监测

采用贴片式温度传感器将其固定在闸瓦的外侧,在制动器工作时可以实时测得闸瓦的温度。当温度过高时会影响闸瓦与闸盘之间的摩擦系数,造成制动力矩不足,所以设置闸瓦温度高值为80℃,极限报警值为100℃。

1.5 数据采集仪功能说明

1)与各传感器相连,通过A/D转换实现油温、油压、闸瓦间隙和闸瓦温度信号的输入。

2)将输入的传感器信号进行采样、滤波、计算、存储及显示,并可以对遥测命令进行识别与执行。

3)通过液晶显示器实现日期、时间、油温、油压、闸瓦间隙和闸瓦温度等数据的实时显示,同时可以通过系统自带的面板键盘实现对日期、时间和预警值等参数的设置。

1.6 监控中心功能说明

监控中心通过Internet网实时接收提升机制动器的运行状态信息[4],如遇到报警提示,则利用远程的相关资源进行故障诊断,最后的诊断结果可以指导现场的维修保养工作,缩短提升机的停机检修时间。

2 数据采集仪硬件与软件设计

2.1 数据采集仪硬件设计方案

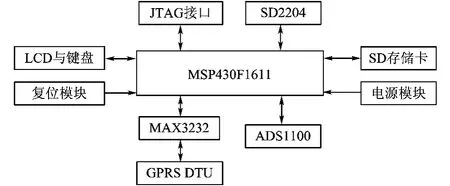

提升机制动器运行状态的监测需要对油温、油压、闸瓦间隙和闸瓦温度进行实时数据查询,故制定系统的硬件设计方案(如图2所示)如下:

1)模拟量调理输入接口可接两线制4~20mA变送器,对输入的模拟信号按12位进行A/D转换处理。

2)LCD液晶显示屏最终实时显示的数据为日期(年、月、日)、时间(时、分)、液压油温度、液压油压力、闸瓦间隙和闸瓦温度。

3)具有实时时钟,带掉电保护,误差≤±1分/月。

4)使用内置看门狗增加电路稳定性,并采用抗干扰设计,保证硬件系统运行可靠稳定。

5)提供标准RS-232/RS-485通信接口,可以通过外置GPRS DTU实现现场采集信号与监控中心PC机定时多点远距离无线传输。

6)通过标准JTAG接口实现程序代码下载和在线调试。

7)在无数据传输请求时,GPRS DTU及微处理器工作在低频模式,同时切断传感器电源以降低功耗。

8)仪器具有完善的电路保护功能和抗干扰措施,可在-40℃~+50℃范围内正常工作。

图2 下位机硬件系统设计示意图

2.2 数据采集仪软件设计方案

充分考虑到与硬件体系的有机结合,利用MSP430F1611的优异特性实现对提升机制动系统各参数的准确测量。系统软件由模块组成,通过各模块间子程序的调用,使程序更合理,更具有可读性。

系统软件主要由主程序、油温数据采集程序、油压数据采集程序、闸瓦间隙位移数据采集程序、闸瓦温度采集程序、报警程序、实时时钟程序、键盘和LCD液晶显示程序、SD卡存储程序、数据接收与发送程序等模块构成。

主程序的具体工作流程如图3所示。

图3 主程序设计流程示意图

系统对各个模块初始化后,根据变量yLCD的当前值在屏幕中分别显示时间、油温、油压、闸瓦间隙、闸瓦温度。当时钟芯片的中断程序置位后,主程序进行提升机制动系统各参数的采集,并将数据存储到时钟芯片EEPROM和SD卡内,同时向中心管理微机发送当前数据值,最后返回显示。

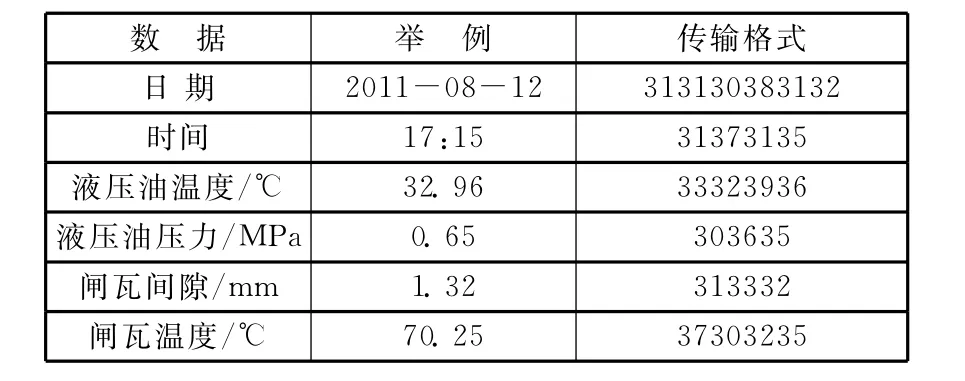

3 数据的无线传输格式

本系统选用GPRS无线方式传输监测数据,在信号的传输过程中,干扰和噪声是随机产生的,可能是任意字节的组合。为了更好的分辨噪声和有效数据,采用Unicode编码技术[5],定义的数据传输格式如表1所示。

表1 数据的传输格式

3.1 监测中心命令帧

1)实时查询命令

格式:帧头+制动器编号+查询命令

代码举例:CX+A+67E58BE2

翻译:查询制动器A当前的实时数据,并返回中心站。

2)历史查询命令

格式:帧头+制动器编号+查询命令+查询时间

代码举例:CX+A+67E5627E+003100315E74+003000386708+0031003265E5+0031003765F6+003100355206

翻译:查询11年08月12日17点15分的历史数据,并返回中心站。

3.2 返回数据帧

格式:帧头+制动器编号+查询时间

代码举例:CX+A+31313038313031333334

翻译:返回制动器A于11年08月10日13点34分的监测数据。其结果为液压油温度:34.25℃;液压油压力:0.71MPa;闸瓦间隙:1.27mm;闸瓦温度:73.30℃。

4 实验结果与数据分析

笔者利用本系统以缠绕式提升机为试验台,对提升机的油温、油压、闸瓦间隙和闸瓦温度等物理量进行了监测,分析结果如下。

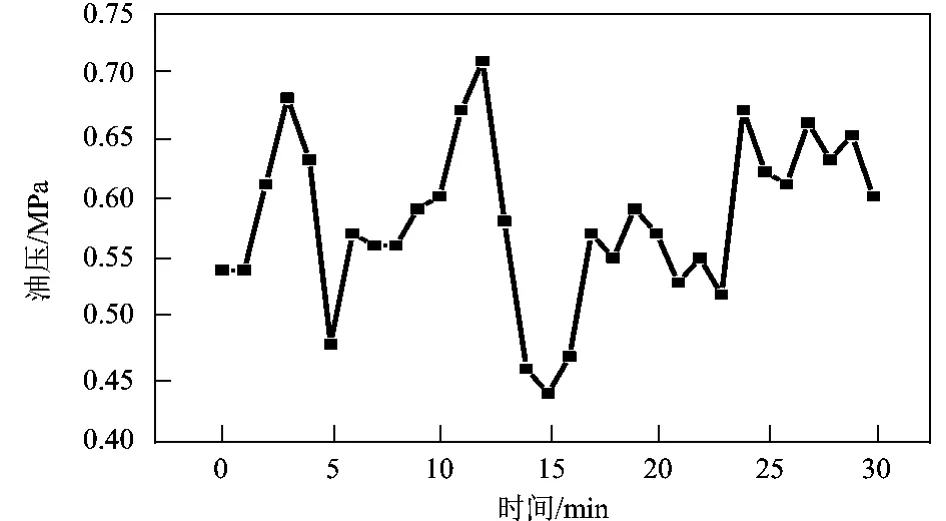

4.1 液压油压力测试与分析

图4显示为液压油压力在0~30min之间的数据分布,图中数据基本稳定在0.60MPa之间,说明该时间段内压力处于正常水平。

图4 制动器液压油压力曲线

4.2 制动器温度与闸瓦温度测试与分析

从图5可以看出液压油温度与闸瓦温度在0~30min之间分别保持于31.00℃和68.00℃左右,处于该温度段的设备为正常工作状态。

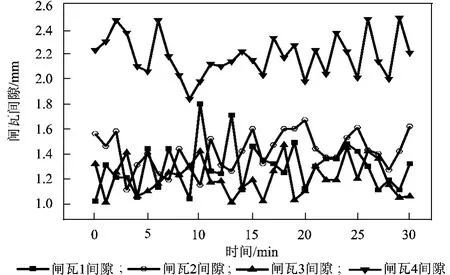

4.3 制动器闸瓦间隙位移测试与分析

根据《煤矿安全规程》,闸瓦间隙不得超过2.00 mm,但是在实际运行过程中,操作人员一般将其设定为1.50mm,使之既不影响制动效果,又不影响制动器的空动时间。图6显示为1~4号闸瓦在0~30min之间的间隙变化情况,从图中数据看,1~3号闸瓦间隙的变化在1.30mm左右,而4号的变化在2.20 mm左右,已经超过了设定上限,系统将会立即报警提醒操作人员检修调整闸瓦间隙至正常值。

图5 制动器油温与闸瓦温度曲线

图6 制动器闸瓦间隙位移变化曲线

由于篇幅所限,文中只列出了一次的实验数据,从实际运行来看该系统接收、显示数据准确,能够实时反映提升机制动器运行过程中相关油温、油压、闸瓦间隙和闸瓦温度的参数信息,并能及时预警。系统的可靠性和实时性较高。

5 结论

设计了基于GPRS的矿用提升机制动器运行状态参数无线监测系统的结构与硬件软件,经过一段时间的试运行,相关监测数据能够被准确的解码、显示、传输、存储并及时报警。系统功能完善、运行状态良好并具有一定的应用推广价值。

[1] 杨君,魏镜弢,陈金仙.虚拟仪器下的提升机监控系统[J].有色金属(矿山部分),2008(3):39-41.

[2] 路金萍,闫巧枝,曲德臣.矿井提升机制动性能测试技术的应用[J].煤矿机械,2006(9):177-178

[3] 雷汝海,王军,赵振明.基于S7-300PLC的制动器闸瓦间隙监测装置的设计[J].工矿自动化,2007(4):86-88.

[4] 黄友锐,唐超礼,黄见,凌六一.矿井提升机远程监控系统的设计与实现[J].煤炭工程,2008(8):13-14.

[5] 邓晓艳,吴荣泉,李双全,朱玉,张栋岭.基于Linux移动终端的GSM/GPRS无线通信的原理与实现[J].计算机工程,2003(2):137-139.