圆柱齿轮加工机床

张 曙 张炳生 谭为民

张曙 同济大学教授、博士生导师,上海市科技功臣、全国优秀科技工作者、中国机械工程学会荣誉理事。

1 圆柱齿轮加工

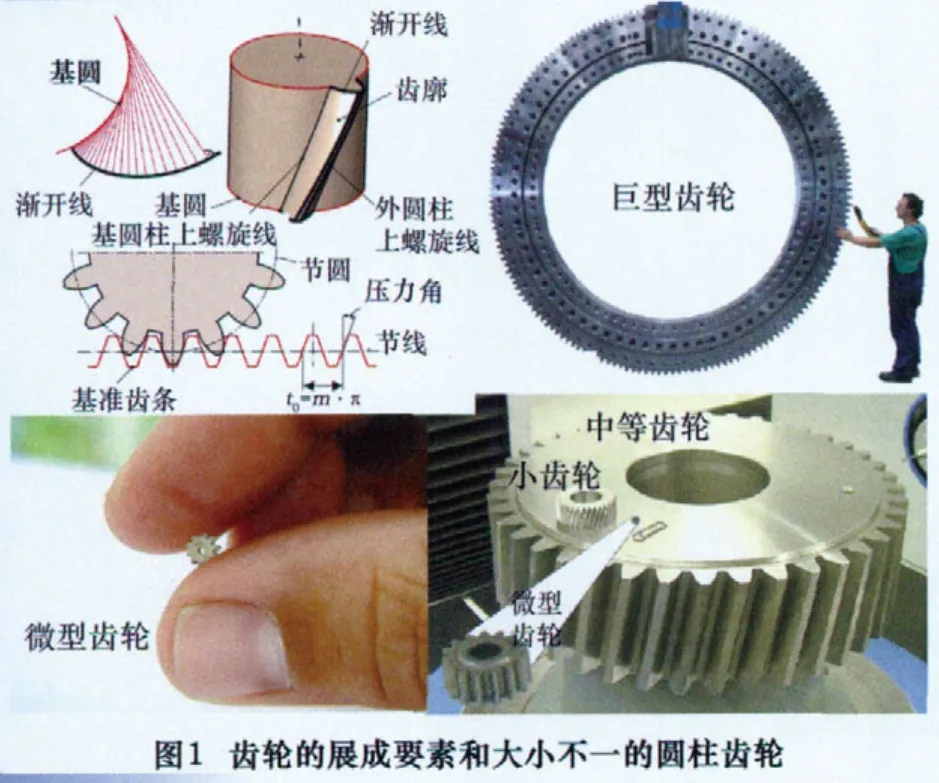

齿轮是重要的机械零件,应用极其广泛,汽车、飞机、火车、轮船、机床和各种生产机械都需要有齿轮,可以说几乎无处不在。齿轮的类别很多,有圆柱齿轮、锥齿轮、平面齿轮和非圆齿轮等。本文限于篇幅,仅涉及圆柱齿轮加工。圆柱齿轮的齿廓形状大多为渐开线,其加工的基本原理是按照齿轮啮合过程展成,故称为展成法。

根据用途不同,圆柱齿轮的结构各异、精度相差甚远、尺寸也大小不一,有的如大功率风力发电机转向齿轮直径甚至大于10 m,有的微型机器人的齿轮直径仅2~3 mm,如图1所示。

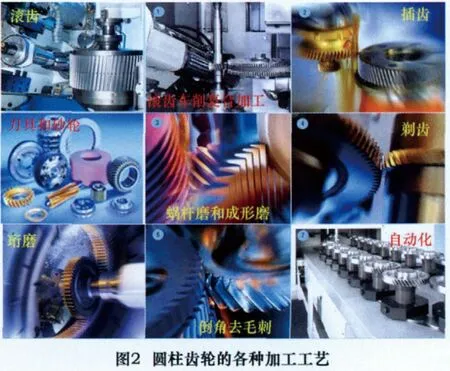

根据所要求的齿轮精度等级,圆柱齿轮的加工方法多种多样,有切削加工和非切削加工,切削加工又有滚齿、插齿、剃齿、磨齿、珩齿等多种工艺方法,如图2所示。

由于圆柱齿轮的加工原理基于展成法,即刀具与工件要保持相互啮合关系。对圆柱直齿齿轮而言,刀具转一圈,工件转过一个齿;对圆柱螺旋斜齿轮,还需要附加螺旋角转动。传统的齿轮加工机床是依靠复杂的齿轮传动链来实现这个要求。

随着数控技术的发展,出现了“电子齿轮”,即两台伺服电动机保持一定的转速比例关系,省去复杂的齿轮传动系统,以电代机,实现“零机械传动”,同时借助角度测量反馈系统(如高分辨率编码器)提高两台伺服电动机的同步程度。伺服系统同步的精度直接反映到齿轮机床的加工精度,成为现代数控齿轮加工机床的核心技术。

2 滚齿车削复合加工机床

按照工艺流程,齿轮零件的加工一般是先车削,然后进行切齿和倒角,分别在不同的机床上进行。为了缩短过程链和加工时间,提高生产效率,在一台机床上一次装夹就完成全部加工工序就成为齿轮加工机床追求的目标。美国格里森(Gleason)公司的Agi l lus 180TH万能型复合加工机床,能够加工各种轴类和盘类齿轮零件,即使小批量也能够实现高生产率和成本优化,如图3所示。

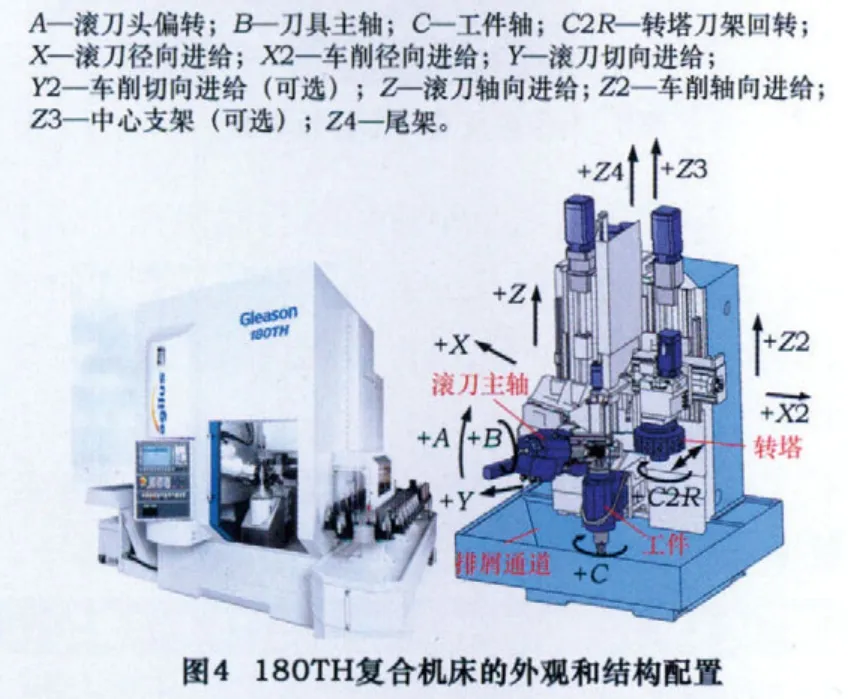

180TH滚齿车削复合机床的结构配置特点是双立柱,一个立柱用以完成滚齿加工,另一个用以完成车削加工,共有10~12个数控轴。床身采用矿物铸造(人造花岗石),以提高机床的动态性能,延长刀具寿命。独立的排屑通道设计,实现快速热移除,以保证加工精度。机床的外观和结构配置如图4所示。

从图4中可见,左边的立柱是滚齿,滚刀主轴滑座可沿立柱上下移动(Z轴),滚刀主轴可在滑座上作±45°偏转(A轴),完成直齿或斜齿的滚切。配有数控尾架(Z4轴),以便准确定心,快速装卸工件。

右边的立柱是车削,具有12工位的转塔刀架可沿立柱上下移动(Z2轴),实现轴向进给运动。转塔上除车刀外,还可安装自驱动的铣刀或钻头,进行辅助的铣削和钻削加工。在转塔上可安装倒角、去毛刺装置,以便需要时在滚齿后进行倒角。

转塔上可配置机械手爪,与机床右侧的环形传送带配合,进行工件的交换和装卸。转塔上还可选配测量头,对刀具磨损进行补偿。

该机床的技术性能见表1。

?

3 小模数8轴数控滚齿机

为了适应仪器仪表、钟表和微机械行业加工小模数齿轮的市场需求,瑞士拉姆特-瓦利(Lamber t-Wahl i)公司推出W90 和W1000micro两款小模数数控滚齿机。W1000micro数控滚齿机共有8个数控轴,采用博世力士乐IndraMotionMTX 数控系统,适用于模数小于0.8 mm的直齿轮、斜齿轮、冠状齿轮、端面齿轮、椭圆齿轮、直齿伞齿轮、蜗轮的粗滚和精滚加工。机床的外观、典型零件和结构布局如图5所示。

从图中可见,该机床采用卧式布局,工件主轴和尾架配置在机床前方,分别可作纵向移动(左Z轴和右Z轴)。后方是立柱,滚刀主轴滑座沿立柱上下移动(Y轴),并可绕中心偏转±35°(A轴),分别用于加工右旋或左旋斜齿轮,立柱可作前后移动,实现径向进给(X轴)。工件主轴与滚刀主轴通过电子齿轮连接,实现比例同步伺服驱动。

W1000micro滚齿机可按加工齿轮的形状配置不同的自动上料器,也可用机械手上下料。如图6所示。

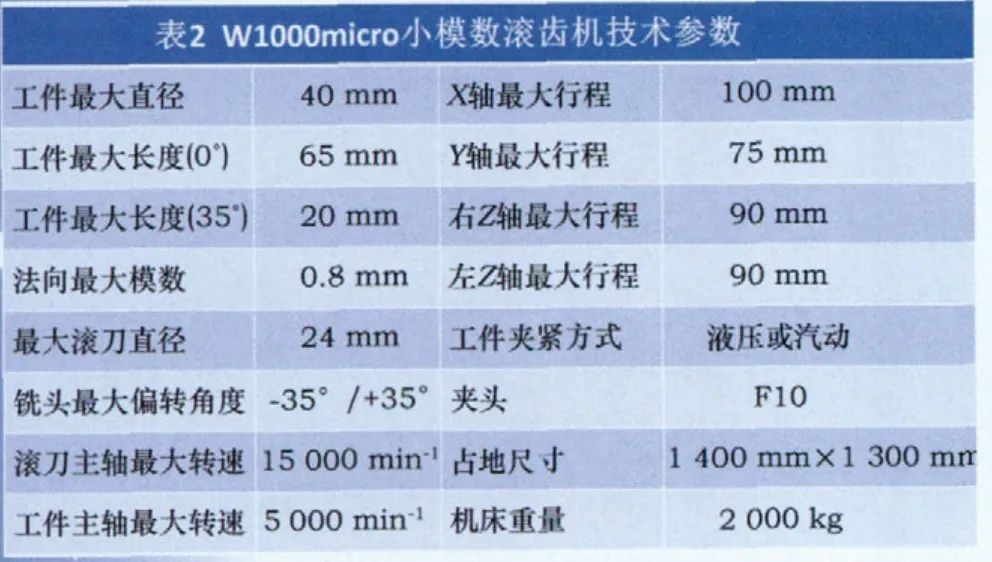

W1000micro小模数数控滚齿机的主要技术参数见表2 。

?

4 特大型数控滚齿机

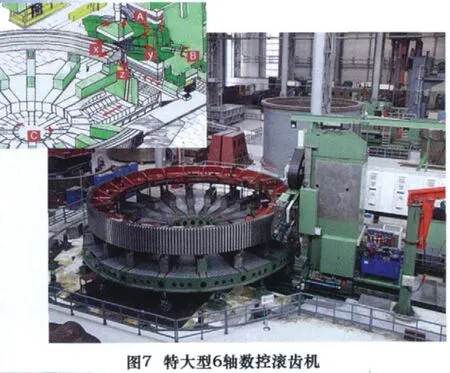

风电、矿山冶金机械和水泥窑等都需要大型和重型齿轮。美国希斯庄明(SchiessBrighton)公司为中国中信集团开发了特大型6轴数控滚齿机,在原有希斯RF-CNC滚齿机的基础上重新设计了新RF-CNC系列数控滚齿机,使之成为现代化的、高效的特大型齿轮加工机床。新RF-CNC系列有两个型号,齿轮最大加工直径分别为:16 m和10 m(单齿铣削);或14 m和8.5 m(滚齿),其加工实况如图7所示。

数控滚齿机较之传统滚齿机的最大优点在于大大提高齿轮加工速度(大约5~10倍);因为数控滚齿机可使用切削速度为160 m/min的硬质合金滚刀;而传统滚齿机仅可使用切削速度为16 m/min的高速钢滚刀。

机床主要部件,如床身、立柱、工作台底座和工作台等,均采用高强度的铸件。这是机床稳定性强、刚性好、精度保持性高且经久耐用的先决条件。

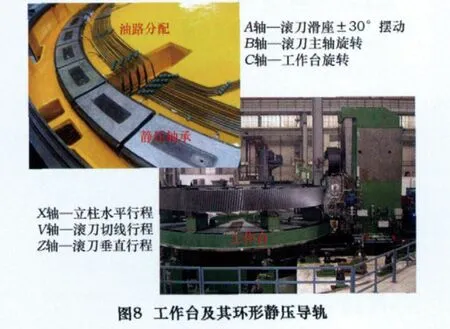

所有直线和环形的导轨,全部采用静压导轨。静压导轨可提供高质量的接触表面和无接触的部件运动,从而提高了机床精度和阻尼性能,且在整个使用寿命中,能保持精度稳定,使各轴达到极佳的定位精度和重复定位精度。例如,工作台由多个静压油腔的大直径静压轴承支撑;每一静压油腔均配有独立和可调的油路和冷却循环装置,以保证静压油温恒定,避免产生热变形,其结构如图8所示。

工作台驱动采用两个小齿轮啮合固定在工作台的大齿圈上进行驱动。所有进给轴,无论是直线的或者圆周的,均安装Heidenhain直接测量系统。各直线进给轴采用滚柱丝杠驱动。

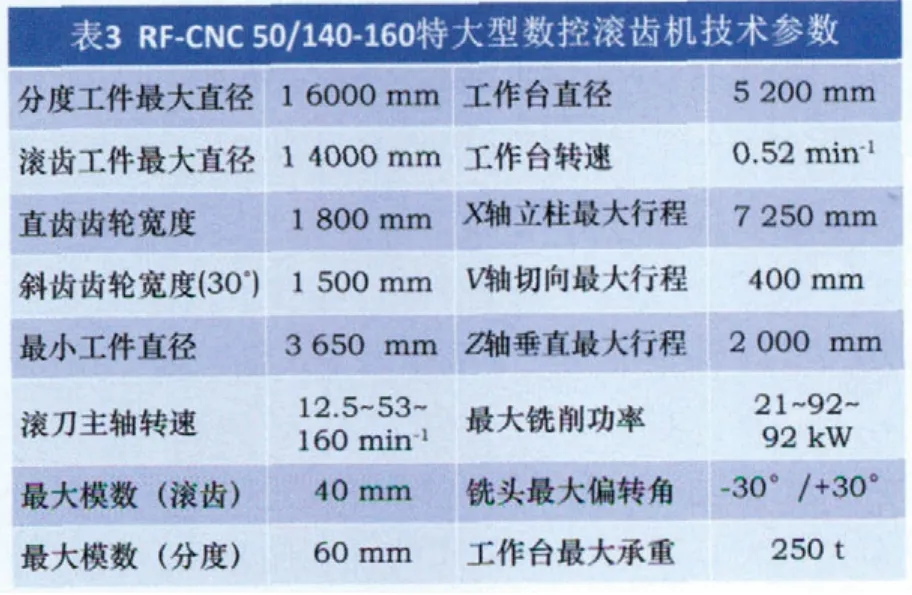

Rf-CNC 50/140-160特大型数控滚齿机的主要技术参数见表3。

?

5 蜗杆、成形复合磨齿机

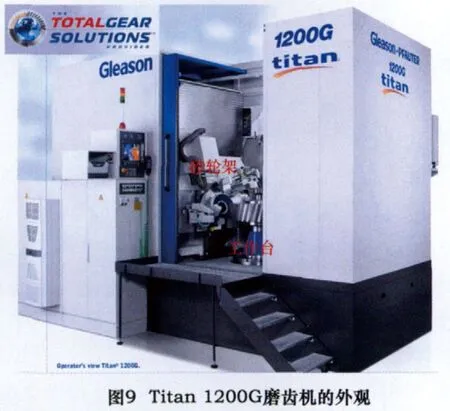

Ti tan 1200G型大型复合磨齿机是以格里森公司推出的Ti tan1200H滚齿机为平台的Ti tan系列产品。Titan系列是工件直径800~6400 mm、最大加工模数为40 mm的大型齿轮加工机床系列。其愿景旨在为大型齿轮加工机床建立高性能、易操作和高生产率的新标杆。设计的理念是:最小的占地面积、最高的性能和用户友好。基于其优越的性能,Titan系列的滚齿机和磨齿机既可用于小批量生产,也适用于大批量生产。Titan 1200G 和1500G皆可在同一台机床上进行蜗杆砂轮磨齿和成形砂轮磨齿。Titan 1200G的最大加工直径为1200 mm,其外观如图9所示。

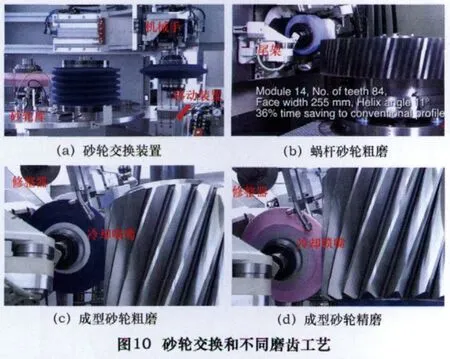

蜗杆砂轮磨齿的特点是高效率,而成形砂轮磨齿的特点是高精度,格里森公司将两者集成在一台磨齿机上,采取新的加工策略,以期新机床同时具备高效率、高精度和高柔性。要实现这个目标的关键在于蜗杆砂轮、成形粗磨砂轮和精磨成形砂轮两者之间的自动交换、自动定位和自动修正,其过程如图10所示。

从图10中可见,带有机械手的砂轮移动装置与4工位的砂轮库组成砂轮自动交换系统,砂轮库可存放2~4个砂轮,例如用于高效磨齿的蜗杆砂轮(蓝色)和用于成形精磨的片状砂轮(粉红色)。机械手抓取砂轮后,将其移动到主轴前方,机械手转过90°,

Special Topice & Interview主轴将砂轮轴夹紧,尾座支撑并自动定位,然后借助砂轮修整器修正砂轮,冷却喷嘴移动到砂轮上方或两侧,开始进行磨齿。砂轮主轴采用直接驱动,HSK接口夹紧系统和自动调节的冷却油喷嘴。

磨齿过程的转换由两个软件支持:Op t i-Gr ind用于粗磨和精磨片状砂轮的特性配合,借助完善的多片技术,即使少齿数也能高效率地加工;Power-Grind用于蜗杆砂轮粗磨与后续精密成形磨齿的配合,借助软件可实现磨齿的高效率。例如,采用蜗杆砂轮对模数14 mm、齿数84、齿宽255 mm的大型齿轮进行磨齿,比传统的成形磨齿效率提高了36%。

Ti tan 1200G磨齿机操作方便,加工时加工空间可接近性好,易于维护,占地面积比传统磨齿机少35%,且由于采用智能能源管理系统以及最新的驱动技术和电动机,能源消耗减少了40%。

?

Titan 1200G数控磨齿机的主要技术参数见表4 。

6 结语和展望

齿轮加工工艺复杂,本文仅就圆柱齿轮的滚齿和磨齿进行阐述,未涉及插齿、剃齿、珩齿等工艺,一方面限于篇幅,另一方面这些机床的结构相对简单。

数控系统的电子齿轮给齿轮加工机床带来根本性的变化。由于比例伺服同步精度决定了齿轮加工机床的精度,使加工4级、甚至更高精度的齿轮成为可能。我国秦川机床集团在此领域已经进入国际先进水平,在齿轮磨床产品方面可以与进口产品抗衡。

提高生产效率永远是推动机床发展的动力,在齿轮加工中也不例外,各种复合加工形式都将获得应用。此外,发展小模数和特大型齿轮加工机床是我们面临的挑战,不能够因为市场规模不大而加以忽视。

美国格里森公司把自己定位为齿轮加工全面解决方案提供商,非常值得学习。不仅提供不同的齿轮加工机床,还包括齿轮测量机、齿轮刀具等。