原盐质量对联碱生产的影响机理浅析

严国庆

(甘肃金昌化学工业集团有限公司,甘肃 金昌 7 3 7 0 0 0)

原盐质量对联碱生产的影响机理浅析

严国庆

(甘肃金昌化学工业集团有限公司,甘肃 金昌 7 3 7 0 0 0)

我公司采用原盐直接加入联碱生产系统的方法,原盐中杂质对生产影响很大。分析了原盐杂质中的钙镁离子、硫酸根离子对联碱生产的影响机理,并具体描述了杂质在生产过程中引起的不良影响。

原盐;钙镁离子;硫酸根;联碱;影响机理

原盐是联合制碱法生产的主要原料,经精制去杂质后,以固体小颗粒(平均粒径≦0.5mm)的形式加入循环母液中,达到国家工业盐标准(G B/T 5 4 6 2-2 0 0 3)优级品的原盐可不经精制直接加入。我公司目前所用原盐全是湖盐,1#产地的盐质量相对较好,2#、3#产地的盐杂质含量高,但这些原盐质量都不能达到国家优级品的要求。生产中3种产地的原盐混合参配使用,不经精制直接加到系统中,杂质对生产系统影响很大。

表1 不同产地原盐质量

1 原盐中杂质对联碱生产的影响

原盐中含有C a2+、M g2+、S O42-和泥沙等杂质,杂质超标会造成碱生产系统出现以下不良后果。

1)母液中水不溶物C a C O3、M g C O3、泥沙等超标,会使纯碱产品白度下降,氯化铵产品主含量下降、氮含量不达标,严重影响产品的市场竞争力。

2)母液中的C a2+、M g2+、S O42-等杂质多,会使母液浊度增加、比重增大、粘度增大,引起氯化铵及重碱结晶变细,不利于结晶器的稠厚、过滤、干燥或煅烧等工序的操作。

3)部分泥沙等水不溶物和C a2+、M g2+、S O42-易生成结疤,物附着在管道、吸氨器、结晶器、母换列管、碳化塔水箱冷却列管、外冷器壁上,影响降温及有效容积,降低设备的生产能力。

4)生产系统向外排出的氨Ⅱ泥量增多,氨、盐损失加重。

原盐中不溶性杂质主要是氧化硅、氧化铝、泥沙等,水溶性杂质以C a S O4、M g S O4、M g C l2等形式存在。水溶性杂质和不溶性杂质对联碱生产的影响机理完全不同。

2 钙镁杂质在盐析结晶器中沉淀反应

2.1 碳酸钙镁沉淀物的形成

未经精制的原盐夹带C a S O4、M g S O4、M g C l2加入盐析结晶器,在母液Ⅱ中溶解并离解成C a2+、M g2+、S O42-、C l-,与母Ⅱ中的(NH4)2C O3、N a2C O3(联碱生产常规母液Ⅱ中约有(NH4)2C O34.5t t、N a2C O32.5t t左右)发生钙镁沉淀反应。

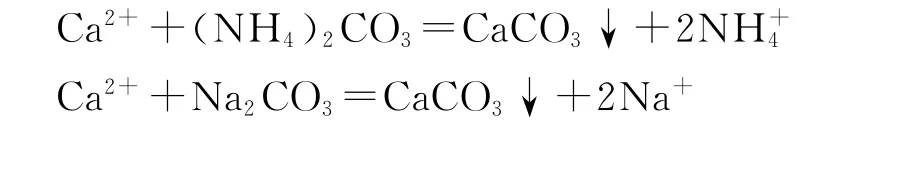

溶液中存在C O2-3时,C a2+必然以C a C O3的形式产生沉淀:

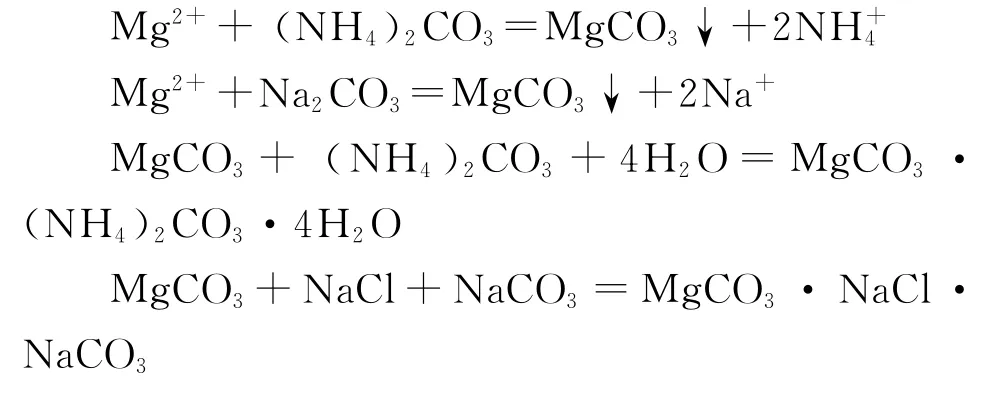

母液Ⅱ中二氧化碳浓度和碳化度较高,镁离子将产生M g C O3和其他复盐沉淀:

反应生成的C a C O3和M g C O3的溶解度很小。在盐析结晶器操作温度1 3~1 7℃下,溶度积K s p如下:C a C O3为2.8×1 0-9;M g C O3为3.5×1 0-8。母液Ⅱ中M g2+含量不同差别较大,一般在(5~1 5)×1 0-3m o l/l,盐析结晶器母液Ⅱ中:

[C a2+]×[C O2-3]=(2.9~7.2 5)×1 0-4>2.8×1 0-9

[M g2+]×[C O2-3]=(0.4 4~2.1 8)×1 0-3>3.5×1 0-8

钙镁离子和碳酸根浓度的乘积远远大于碳酸钙和碳酸镁的溶度积,沉淀反应几乎不可逆,钙镁沉淀是比较完全的,反应产生的复盐M g C O3·N a C l· N a2C O3、M g C O3·(NH4)2C O3·4 H2O变为难溶化合物。

2.2 碳酸钙镁沉淀物的带出途径及对生产的影响

1)盐析结晶器中生成的C a C O3和M g C O3沉淀,约有3 0%~5 0%沉淀被氯化铵产品夹带出系统,其余部分留在母液Ⅱ中。结晶逆料生产工艺操作,由于部分母液Ⅱ返混到冷析结晶器半母液Ⅱ中,半母液Ⅱ的浊度上升,氯化铵结晶“介稳区”缩小,使冷析结晶粒度变小。同时半母液Ⅱ在轴流泵的作用下去外冷器,在降温过程中,C a C O3和M g C O3沉淀随同氯化铵结晶附着在外冷器列管壁上,使外冷器结疤加快,换热效果降低,作业周期缩短。

2)在盐析结晶器生成的C a C O3和M g C O3沉淀中约有5 0%~7 0%随同母液Ⅱ沉降槽溢流至母Ⅱ桶。再经过母液换热器和母Ⅱ吸氨后进入氨母液Ⅱ澄清桶沉降分离。在换热和吸氨过程中,使母液换热器列管结垢,换热效率下降,吸氨器堵塞,阻力增大。母液Ⅱ经过与热AⅠ换热和吸氨,温度由1 5℃逐渐上升到4 0℃。C a C O3和M g C O3的溶解度随温度升高而增大,特别是M g C O3溶解度增大幅度更为显著,有关实验测定,4 0℃碳酸镁的溶解度约是1 5℃时的3倍。在母液Ⅱ温度逐渐升高的过程中,M g C O3沉淀被部分溶解,沉淀颗粒变小。在氨Ⅱ桶沉降分离中,母液Ⅱ中夹带的泥沙澄清效率达到9 5%以上,C a C O3的澄清效率8 0%~9 0%,而M g C O3的澄清效率只有5 0%。由此可见,原盐中含M g2+可溶性杂质越高,氨母液Ⅱ的浊度越大。

3)在联碱生产中受氨母液Ⅱ澄清工艺设备的限制,大量的C a2+、M g2+杂质随氨母液Ⅱ进入碳化塔,在碳化过程中,再次产生碳酸钙和碳酸镁沉淀,并与氨母液Ⅱ中原有的细小C a C O3、M g C O3沉淀被进一步碳化,在有氧存在的条件下,被氧化成钙和镁的碱式碳酸盐沉淀,使碳化塔冷却水箱列管结疤加剧,造成碳化塔作业周期缩短,甚至出现堵塔现象。C a C O3、M g C O3和碱式碳酸盐的沉淀一起夹杂于重碱结晶之中,并进入纯碱产品,使纯碱水不溶物增大。经过测定原盐中带入杂质流向,进入纯碱产品M g2+杂质竟高达3 0%,使用含M g2+高的青海原盐(特别是柯柯与荣仁盐),不但使纯碱水不溶物上升,而且还会使碳化塔生产条件恶化,重碱结晶变细,滤过洗水量增加,联碱系统水膨胀,肥碱比倒挂,氨、盐消耗上升。

3 硫酸根对生产的影响机理

3.1 硫酸根在联碱生产母液中的存在形式

在原料盐中S O42-杂质主要以M g S O4、N a2S O4的形式存在。在联碱生产S O42-杂质随原盐进入盐析结晶器,在母液Ⅱ中溶解并离解成M g2+、N a+、S O42-。由于母液Ⅱ中存在C O32-,M g S O4与C O32-生成M g C O3沉淀,反应式如下:

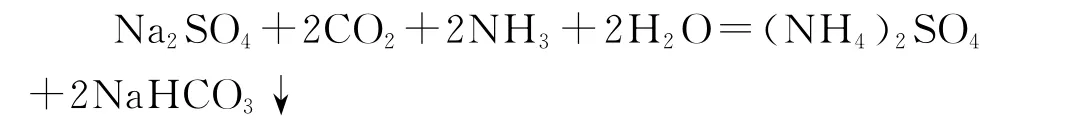

反应生产的N a2S O4和原盐中的N a2S O4随母液Ⅱ经吸氨后进入碳化塔,在碳化塔中与C O2、H2O、NH3反应生成N a HC O3结晶和(NH4)2S O4,反应式如下:

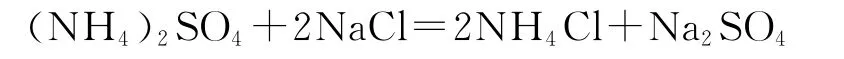

由于联碱生产过程中母液循环使用,在碳化塔中生产的(NH4)2S O4溶解于母Ⅰ中,随母Ⅰ再次进入盐析结晶器和溶解于母液Ⅱ中的N a C l反应生成NH4C l结晶和N a2S O4,反应式如下:

通过上述分析可知S O42-在循环过程中,在母液Ⅱ和氨Ⅱ中主要以N a2S O4的形式存在,在母液Ⅰ和氨Ⅰ中主要以(NH4)2S O4的形式存在。

3.2 硫酸根在联碱生产系统的积累和平衡浓度

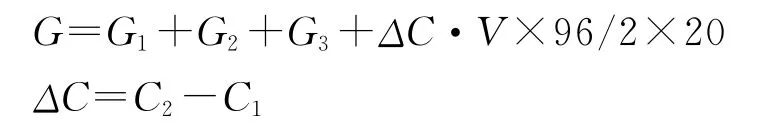

在联碱生产中母液是封闭循环的,且基本上处于平衡,不论是母液Ⅱ、氨Ⅱ中的N a2S O4,还是母液Ⅰ、氨Ⅰ中的(NH4)2S O4,在制碱和制铵过程中的溶解度相对比较大,不可能形成结晶随产品取出系统,只能随重碱和湿铵夹带的母液排出系统,因此S O42-在母液系统内存在动态平衡:

式中,G——原盐带入的S O42-,t t;

G1——重碱带出的S O42-,t t;

G2——湿铵带出的S O42-,t t;

G3——氨Ⅱ泥带出的S O42-t t;

C1——母液系统内S O42-变化前的浓度,t t;

C2——母液系统内S O42-变化后的浓度,t t;

Δ C——母液系统内S O42-变化量,t t。

所以,原盐中S O42-含量变化时,母液系统中S O42-存在3种变化情况:

1)当原盐中S O42-含量不变时,则G=G1+G2+G3,Δ C=0,C1=C2,此时,母液系统内,S O42-浓度基本不发生变化。

2)当原盐中S O42-含量下降时,则G<G1+G2+G3,Δ C<0,C1>C2,母液系统内S O42-浓度下降,C2下降到一定值时,G=G1+G2+G3,母液系统内S O42-建立一个新的动态平衡。

3)当原盐中S O42-含量上升时,则G>G1+G2+G3,Δ C>0,C1<C2,母液系统内S O42-浓度上升,C2上升到一定值时G=G1+G2+G3,母液系统内S O42-又建立一个新的动态平衡。

从上述分析可知,原盐中S O42-含量越高,母液中S O42-浓度就越高,当S O42-浓度大于1 0t t时,生产工艺会发生很大变化,比如,2 0 1 0年元月至2 0 1 0年9月份的我公司纯碱生产恶化的工艺状况就是一个很好的例证。

3.3 硫酸根对联碱生产Ⅱ过程的影响

原盐S O42-含量超过0.6%时,系统母液中S O42-会积累,N a2S O4逐渐达到饱和,母液Ⅱ的比重和粘度随之增加。按照物质溶解度变化的一般规律(盐析原理)可知,由于系统中N a2S O4浓度增加,N a C l的溶解度变小,在盐析结晶器中加盐无法进行,氯化铵结晶析出量少,既影响氯化铵产品质量又导致母液ⅡC NH3偏高、T C l和N a+浓度偏低、γ值下降,由于母液Ⅱ比重增加,造成盐析结晶器内大量结晶无法沉降,溢流带料严重;使得联碱Ⅰ过程碳化反应物浓度下降,生成物浓度上升,碳化反应速度减缓,母液当量增大,碳化率下降。另一方面,因N a2S O4具有逆溶解性,其逆溶解度转折点为1 7.9℃(N a2S O4在1 7.9℃与水反应生成N a2S O4· 1 0 H2O),当温度高于1 7.9℃时,N a2S O4的溶解度随温度的上升而下降。在母液换热器中,列管内母液Ⅱ温度在2 6℃左右,高于N a2S O4的逆溶解度转折点温度,在母液Ⅱ中已饱和的N a2S O4容易析出粘附在列管内壁,影响氨Ⅰ和母Ⅱ的传热效率,冷氨Ⅰ温度难以达到工艺指标要求,使母液换热器作业周期缩短。

3.4 硫酸根对联碱Ⅰ过程的影响

1)对母液Ⅱ吸氨器的影响

由于溶解度变化一般规律可知,N a2S O4在氨水中的溶解度比在纯水中的溶解度要小,并且随氨浓度的增加,溶解度下降。因此母Ⅱ吸氨时,N a2S O4极易在喷嘴处以结晶形式析出,引起喷嘴堵塞,使母液喷射吸氨器效果变差,生产能力下降。

2)对氨Ⅱ澄清效率的影响

3)对碳化塔反应条件的影响

在碳化塔中,上部温度一般控制在5 5℃左右,中部温度控制在6 0℃左右,下部温度控制在3 4℃左右,都高于N a2S O4的逆溶解转折点。同时,母液中固体N a2S O4的存在使N a HC O3、NH4HC O3的溶解度减小,结晶区扩大,过饱和度增大,结晶粒度变细。N a HC O3、NH4HC O3和N a2S O4一起在塔壁、冷却水箱列管的表面析出沉积,导致塔的容积减少,二氧化碳与碳化液的接触面积减少,降低单塔的生产能力。另外,由于冷却水管结疤增厚,引起传热系数下降,冷却效果变差,取出温度高。并且N a2S O4难用氨Ⅱ清洗下来,只能增加水洗的次数。2 0 1 1年我公司碳化塔生产状况就可证明上述分析。

3.5 对联碱两种产品质量的影响

前面已经分析过,原盐带入联碱生产母液系统的S O42-,除小部分由氨Ⅱ泥夹带出外,大部分由纯碱和氯化铵两种产品带出。纯碱和氯化铵两种产品中S O42-杂质含量上升,导致主含量下降。

以上论述是本人对原料盐质量影响联碱生产的机理浅易分析,如有不妥之处望各位工程技术人员和联碱操作人员批评指正。

[1] 大连化工研究设计院.纯碱工学(第二版)[M].北京:化学工业出版社,2 0 0 4

[2] 王全.纯碱制造技术[M].北京:化学工业出版社,2 0 0 9

[3] 韩行治.联合制碱工艺[M].沈阳:辽宁科技出版社,1 9 8 9

[4] 新旭法制造纯碱的技术[J].纯碱工业,1 9 7 9(2)

[5] 李正明.芒硝对联碱生产的影响及其原因[J].纯碱工业,1 9 9 2(2)

[6] П.В什谢娃(苏).硫酸钠的性质和制造[M].山西运城盐化局出版

[7] 姚玉英.化工原理(上册)[M].北京:化学工业出版社,2 0 0 4

T Q 1 1 4.1 6 2

C

1 0 0 5-8 3 7 0(2 0 1 2)0 5-1 1-0 4

2 0 1 2-0 7-0 9