筒状桅杆结构强度的有限元分析及探讨

李文华

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

现代船舶的桅杆搭载着雷达天线等精密的电子设备,是船舶重要的上层建筑。早期桅杆的结构形式多为桁架式,为适应各种需求,目前很多桅杆,特别是舰艇桅杆都采用了封闭筒形桅杆。封闭筒形桅杆由于增加了外围加筋板、内隔板等结构,因此结构形式更为复杂。随着桅杆结构的复杂化以及桅杆上装设的各种设备数量的增加,舰艇桅杆外载荷日益加重,因此降低桅杆自身重量的问题也逐渐成为舰艇设计师在桅杆设计中需要努力加以解决的问题。在进行桅杆设计过程中,加强筋结构的位置、形式及尺寸直接关系到结构的强度和刚度,本文以筒型桅为例,分析了桅体横向加筋和纵向加筋对结构的影响,这也是桅杆优化设计值得研究的课题。

桅杆是舰船上的重要结构,其上布置有各种雷达设备[1],很多雷达设备是放在桅体伸出的平台上,平台下面布置很多加强筋或者肘板,形成组合结构来承受外载荷。当结构型式、外荷载已确定,就需要优化加强筋的位置和截面尺寸以及型式,在满足强度和刚度的前提下使结构重量最轻,以降低成本、减少能源消耗。由于实际材料的规格是有一定限制的,结构中不可能每一根杆件都取不同的截面,而是有一部分杆件具有相同的截面,故在工程中往往把杆件分成组,使同一组中的杆件都用相同的截面,这样不仅能满足材料限制的要求,也有可能降低造价[2]。

本文以一艘海监船为例,其横向筋和纵向筋均采用角钢L 75×50×5。若在舰艇桅杆外观形式不变的情况下,则减轻桅杆重量、增加桅杆强度和稳定性、进行结构优化设计,对实际结构设计尤为重要。本文对筒状桅的设计作出比较,从而得出最佳方案,在切实加强桅杆本身强度的同时,尽量减少桅杆的重量,这就是本文所要探讨的问题。

1 桅杆结构强度有限元分析计算

1.1 桅杆三维有限元建模与计算

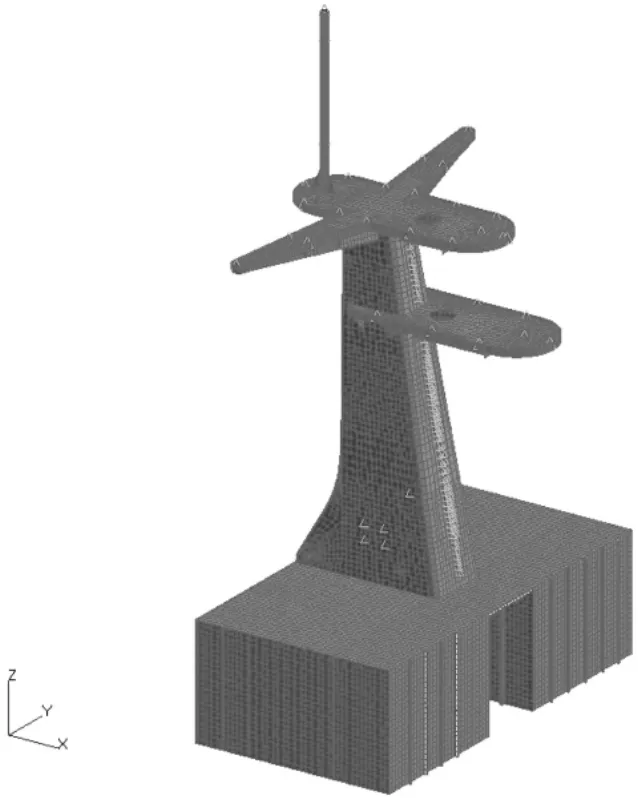

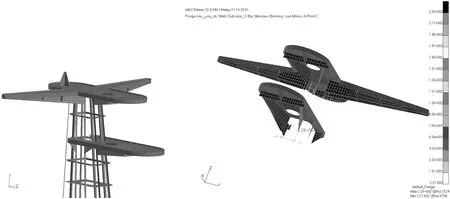

桅杆的三维有限元模型真实模拟桅杆模型的空间结构,坐标采用右手坐标系的总体坐标系,原点设在桅杆前壁距离根部1300 mm和桅杆中线交点,X轴向首,Y轴向左,Z轴向上。采用如下单位:长度为毫米(mm)、质量为吨(t)、力为牛顿(N),建立如图 1所示三维模型。

图1 桅杆三维有限元模型

采用的单元类型有[3]:

(1)四边形和三角形板单元。主要用于模拟船体的甲板,舱壁、主桅杆、平台板等。这种单元可同时获得单元平面应力与剪切应力,是建模的主要单元;

(2)梁单元。主要用于模拟桅杆结构纵向加强筋、横向加强筋、甲板扶强材以及小桅杆等;

(3)质量单元。主要用于模拟基座和设备重量。

本文选取某海监船的变截面筒型桅,其结构为薄板加强筋结构,进行实例计算,其结构的有限元分析模型如图1所示。材料选用船用A级钢,其屈服点为σs=235 MPa,材料弹性模量E=2.06×105N/mm2,材料泊松比υ=0.3。

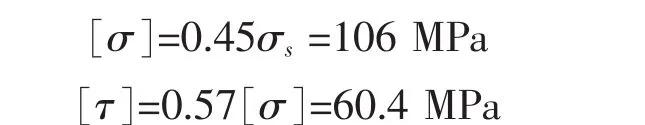

1.2 应力衡准[4]与模型载荷计算公式[5]

有限元模型在舱壁处和甲板处取自由支持,即为 3 个线位移 x=0,y=0,z=0。

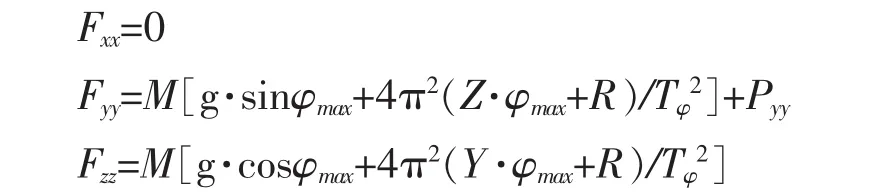

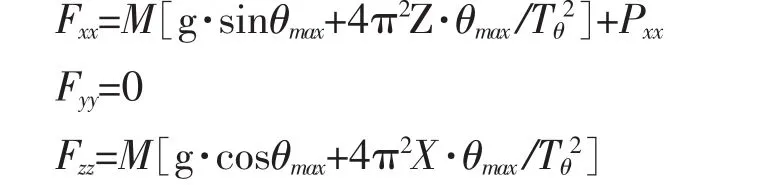

作用在桅杆上的计算载荷主要由桅杆结构及其装备的重力、舰艇摇摆时所引起的惯性力、桅杆所受的风力三部分组成。

横摇:

纵摇:

式中:Fxx为重心处纵向水平力,N;

Fyy为重心处横向水平力,N;

Fzz为重心处垂向力,N;

M为质量,包括桅杆和平台质量,t;

g为重力加速度,m/s2;

φmax为横摇计算角;

θmax为纵摇计算角;

Pyy为横向风压力,N;

Pxx为纵向风压力,N;

Tφ、Tθ为横摇和纵摇周期。

1.3 模型与分析

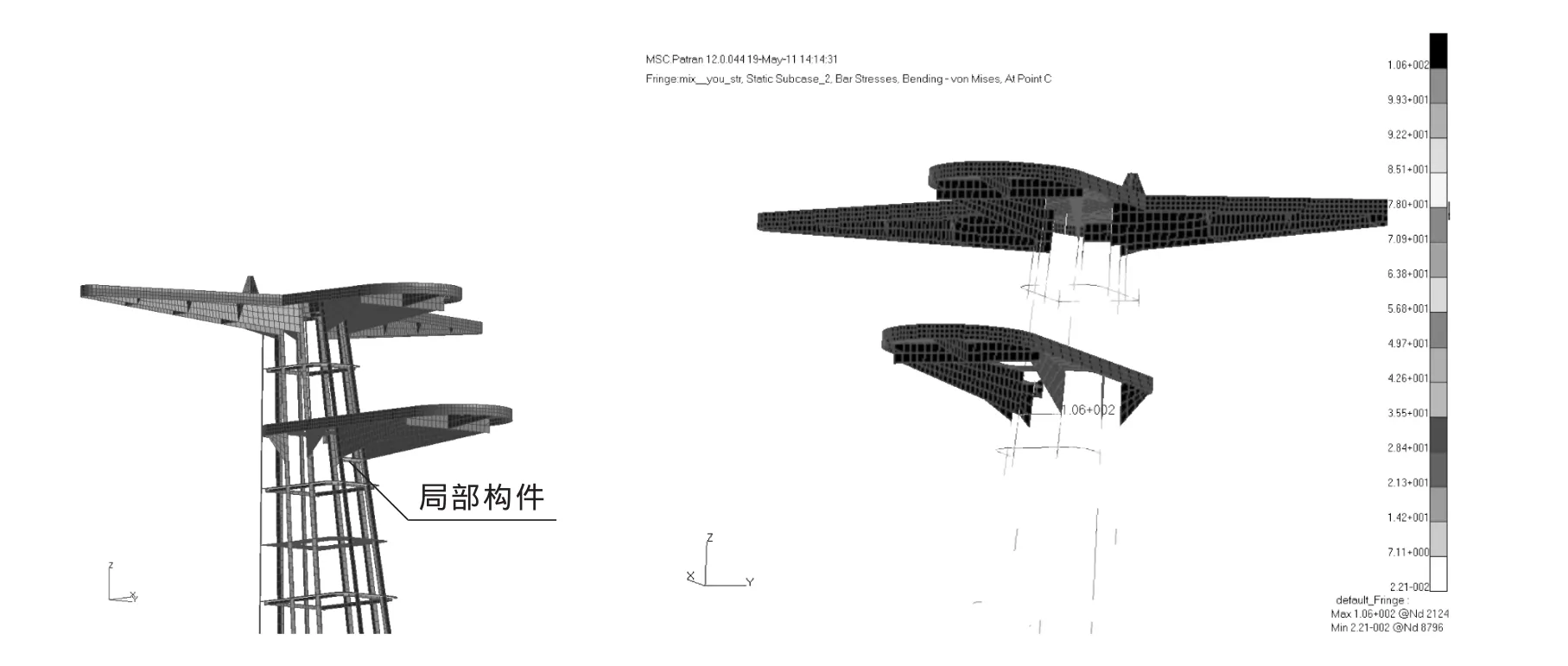

图2为下肘板增加加强筋方案。

图2 下肘板处增加横向加强筋

1.3.1 下肘板处设置横向加强筋方案

采用如下三个模型方案:模型一为下肘板处无横向加强筋(见图3),模型二为下肘板有加强筋(见图4),模型三为下肘板只有局部加强筋(见图5)。

图3 平台肘板下面无横向加强筋(模型一)

图4 平台肘板下面有横向加强筋(模型二)

图5 平台肘板下面有部分横向加强筋(模型三)

考虑舰船在风浪中航行时桅杆受力的最危险状态,即纵摇和横摇同时发生,经有限元计算后得出应力结果见表1。

表1 模型受力结果分析及比较

从表1可以看出,三种模型所得的轴向最大弯曲应力是发生在下平台肘板和桅杆主体相交处,在没有加横向加强筋的时候,纵向加强筋不满足要求,受力226 MPa;在增加横向加强筋的时候,纵向筋受力满足要求,即84 MPa;若部分横向筋增加,也可满足使用要求,即106 MPa。三种模型的最大值都是在同一个位置,即相同节点上出现。设计时在肘板和平台交界处增加横向加强筋效果明显。

1.3.2 加强筋与隔板不同的设置方案

对纵、横向加强筋及隔板不同的设置方案比较,共选择6个方案,经计算如表2所示。

表2 各种结构比较

由表2的计算分析结果比较可知,方案3较好,即在主桅质量较小的情况下受力最小。相比较而言,虽然方案4与方案5在受力上也是满足使用要求,但是对于多加的横向隔板似乎并未起到太大的作用,反而使应力增大,并且增加了主桅的重量,故该二个方案不可取。方案1与方案2分别是纵向加强结构和横向加强结构,从中可以看出,单一方向分布受力的加强筋不能满足使用要求,唯有双向,即横纵交叉网格结构,才能互相牵制、合理分配受力,是比较好的力学模型。这些情况是与实际相符合的。

1.3.3 横向隔板开孔大小方案

对横向隔板不同的开孔方案,计算结果如表3所示。

表3 横向隔板开孔的大小与横向加强筋受力比较

模型A和模型B是横向与纵向交错式结构,横向隔板分为三层。实际施工时经常需要在横向隔板中心处设置重量减轻孔,同时也满足穿越电缆等管线的需求。开孔大小不同、受力也不同,在满足受力要求的前提下应该开大孔。方案A三层隔板(由上到下)开孔的比例分别为53.2%、68.9%、63.6%;方案B三层隔板(由上到下)开孔的比例分别为11.6%、21.6%、26.6%。重量减轻后的方案A受力反而减小,可见隔板面积并不是越大越好。方案B则开孔过小,隔板中心附近应力较小,没有实现物尽其用,不仅浪费了材料,而且增加了主桅的重量,因此方案A比方案B合理。对于本模型方案A和表2中的方案3相比较而言,重量和应力相当,隔板开孔分别为53.2%、68.9%、63.6%时,可达到在此处放置加强筋L 75×50×5 的效果。

2 结 论

通过上述计算及分析可知,对于筒型桅的设计,主体应采用纵横交错式受力加强筋结构,使受力更好地传递与分散,既满足了工程使用需求,又可实现在主桅体内部穿越管线等。放置雷达设备的平台,其根部肘板和主桅体相交处的加强是放置横向加强筋,分担平台和设备带来的纵向筋承受的弯矩,箍住桅杆主体结构,使结构受力更均匀、合理,避免应力集中。计算得到了桅杆结构的高应力区及应力分布,计算结果与理论分析一致。为了便于施工,也可以在靠近平台一侧的肘板处增加部分横向筋,计算结果也满足强度要求。通过对比可知,适当的横向加强筋完全可以代替横向隔板,在横向隔板中心开孔较大的情况下仍然满足强度要求。

[1]胡勇,莫立新.高透波性大刚度桅杆设计与性能测试分析[J].海军工程大学学报,2005,17(1):42-48.

[2]周建侯,王书文.基于APDL的桅杆优化设计[J].中国舰船研究,2006,1(4):71-75.

[3]聂武,孙丽萍.船舶计算结构力学[M].哈尔滨:哈尔滨工程大学出版社,2000.

[4]GJB 4000-2000,舰船通用规范[S].2000.

[5]GJB-Z119-99,水面舰艇结构设计计算方法[S].1999.