压边力对消除后围板拉深成形缺陷的研究

柳亚输,王 荣

拖拉机覆盖件具有材料薄、形状复杂、自由曲面多、结构尺寸大、表面质量要求高等特点。一个覆盖件的成形往往需要拉深、冲孔、修边整形等多道工序才能最后完成。拉深是拖拉机覆盖件冲压成形中最为关键的工序。压边力是板料拉深成形过程的重要工艺参数之一,合理控制压边力的大小,可以避免起皱、拉裂等缺陷[1]。压边力太大会导致拉裂或严重减薄;压边力太小则防皱效果不好。

目前,由于数值模拟软件可广泛应用于钣金,冲压模具领域等而受到企业青睐[2-4],很多高校都在进行这方面的研究[5-7]。但是我国起步较晚,对于压边力对大型覆盖件拉深成形方面的数值模拟分析报道较少。本文对拖拉机后壁板在不同压边力下的拉深成形进行数值模拟,研究如何通过压边力消除拖拉机覆盖件的起皱、破裂缺陷。

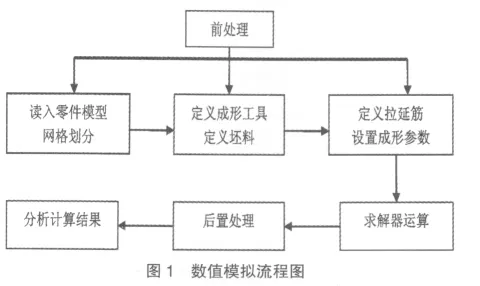

1 数值模拟流程

本文采用DYNAFORM软件进行数值模拟。该软件可以显著减少模具开发设计时间及试模周期,可预测成形过程中板料的裂纹、起皱、减薄,评估板料的成形性能,从而为板料成形工艺及模具设计提供帮助。DYNAFORM采用业界非常著名的LS-DYNA做求解器,计算稳定,效率高;在完成冲压分析后,自动切换到隐式求解器进行回弹分析。在回弹分析过程中,可以采用大的时间步长,提高回弹的计算效率。

数值模拟分析过程分为前置处理和后置处理两个部分,其流程见图1。

首先读入构建的零件数学模型(DYNAFORM可以直接导入UG、CATIA和proe/E等软件创键的数学模型。)利用DYNAFORM对数学模型进行网格划分,检查和优化,之后检查模型的边界、单元法向是否一致、能否合模等。再依据工艺和实际加工确定拉深方向,并构建凹模和压料面,进行工艺补充,满足拉深成形的需要,同时在压料面上创建拉延筋。展开凹模和工艺补充部分,得到坯料毛坯的原始形状,优化后划分有限元网格。定义凹模、凸模、压料面和毛坯等部件,定义拉延力、摩擦系数和等效拉延筋,根据分析结果优化工艺参数,确定最优的工艺方案。通过以上步骤就完成了数值模拟的全部过程。

2 拉深成形数值模拟的前处理

采用典型的东方红拖拉机后壁板件进行拉深成形的数值模拟,该工件尺寸为长886mm,宽660mm,厚度为1.5±0.05mm四周圆角半径为30mm,凸包处为20×45omm,尺寸较大;形状复杂,属复杂大型薄壁覆盖件成形。其工艺流程为,采用矩形毛坯一次拉深成形,然后进行修边、冲孔、冲缺口等其他工序。为防止毛坯产生折皱扭曲现象,要使用压边圈压住毛坯,为了使毛坯变形均匀,需要在压料面上设置拉延筋。其中拉深工序是最重要的工序,直接决定制件的最终质量,故本文中只模拟板料的拉深过程中压边力对板料成形质量的影响。

前处理过程为:首先导入利用Pro/E软件中创建的后壁板模型,然后根据后壁板模型在Pro/E软件中创建拉深凹模模型。在本文中,毛坯的尺寸为1240×950mm,凹模圆角半径为30它的工具圆角半径值定为6.0mm。凹模在曲面网格化的时候,其网格参数最大尺寸设为30.0mm,角度设为20.0mm。在DYNAFORM中导入板料和凹模曲面模型,然后通过偏置等处理自动生成相应的凸模和压边圈。选择自动设置,软件根据经验数据自动给出压边力、摩擦系数、凸模和压边圈的相对位置等。

液压机进行拉深成形速度比较慢,一般采用实际冲压速度的三倍作为虚拟冲压速度。在此,将拉延类型设为Double Action,把冲裁方向设为Y方向,接触间隙定为1.6mm,冲压速度定为10000mm/s,行程设1110mm,压边力用公式计算为1300KN,预设压边力为19000KN,然后前处理器输出dyn和mod格式的文件进行计算求解。

3 不同压边力拉深成形的数值模拟结果

计算凸模的运动行程是1110mm(DYNAFORM自动算出的),根据公式压边力为1400KN,系统自动给出的压边力为19000KN,取凹模运动速度为5000mm/s,压边圈与凹模之间的间隙1.0mm,摩擦因数0.1。在保证其他参数不变的情况下,调整压边力来研究其对制件拉深质量的影响。

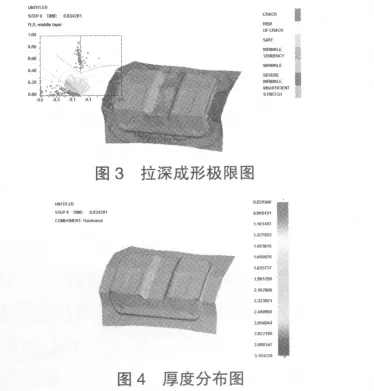

(1)设定压边力为19000KN,对拉深过程进行数值模拟,结果如图3、图4所示。制件的周边与圆角相接位置出现了破裂,中间凹槽部位出现轻微的皱缩倾向,制件局部的某些点出现了严重的皱缩现象;在厚度分布图上(如图4示),制件的最小厚度为0.829369mm,制件实际减薄了0.67063mm,变薄率为44.71%;最大厚度为1.641279mm实际增厚为0.141279mm,增厚率为5.89%,制件出现了局部厚度小于1mm的极薄情况。一般认为在成形部分,制件增厚不超过6%,减薄不超20%,都是可以接受的;显然,压边力过大会使制件出现破裂和皱缩倾向,不利于制件的成形。

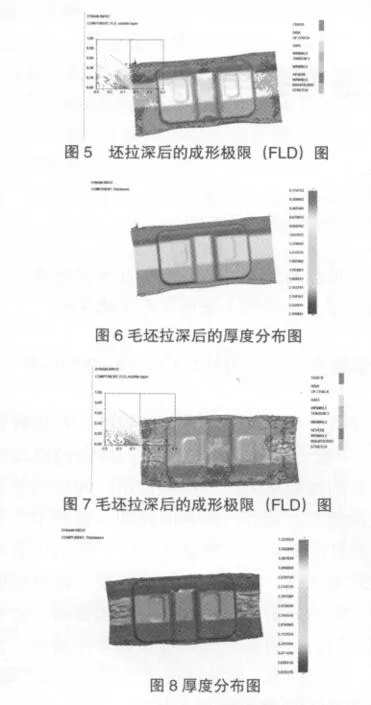

(2)压边力为1250KN时,对覆盖件拉深过程进行数值模拟,结果如图5、图6所示。制件局部有轻微的皱缩趋势,在凹槽处有些微的起皱倾向。制件的最小厚度为1.249457mm,最大厚度为1.597682mm,其变薄率和增厚率分别为19.39%和3.18%,厚度分布非常的均匀,制件合格,压边力接近理论压边力可以消除破裂、皱缩的缺陷。

(3)压力为2000KN时,进行数值模拟,结果如图7、图8所示。制件上出现局部几点有破裂倾向,且出现大面积的皱缩;在周边出现严重起皱现象,凹槽端部周边出现局部过厚现象,厚度达到3.154228mm。制件整体减薄严重,制件的最小厚度为1.323929mm,减薄率11.74%,增厚率110.28%;压边力比理论压边力稍大,导致制件上出现严重的皱缩和减薄的缺陷。

综上所述并对比(1)、(2)、(3)可知制件破裂的根本原因在于压边力过大,使得局部拉深变形抗力大于制件开裂处的材料实际有效抗拉强度,所以(1)中破裂最严重,(2)没有破裂,(3)压边力接近理论值,只在局部几点出现破裂现象。

起皱现象:(3)最为严重,(2)轻微起皱,(1)几乎无起皱;主要是由于大部分压边力集中在金属变厚的拐角处,直角边不能得到足够的压力来限制金属流动和阻止金属起皱,所以导致制件起皱大多出现在边缘区域。

4 结语

通过对拖拉机后壁板在不同压边力时的拉深成形进行数值模拟,发现可以通过适当减小压边力来消除覆盖件的破裂缺陷,适当增大压边力可以消除覆盖件的皱缩、起皱、减薄问题。采用数值模拟压边力可以加快模具设计的进程,为数字化优化模具设计提供参考。

[1]李尚健.金属塑性成形过程模拟[M].北京:机械工业出版社,2002.

[2]童春桥.板料成形CAE技术及应用[J].CAD/CAM与制造业信息化,2005,(4):47-50.

[3]蔡志武.冲压仿真成型分析在某汽车底板中的应用[C].中国汽车工程学会2003学术年会,2003.

[4]徐成林,朱伟成,李仕华.板料成形数值模拟技术在汽车复杂冲压件生产中的应用[J].材料·工艺·设备,2000,(4):25-29.

[5]岳陆游,姜银方,陈炜,等.DYNAFORM-Pc软件及其在钣金冲压中的应用[J].江苏大学学报,2002,23(6):51-55.

[6]阮霞,杨文兵,王乘.板料冲压成形过程的三维动态模拟[J].华中理工大学学报,2000,28(3):42-44.

[7]包向军,陶宏之,何丹农,等.金属薄板冲压成形数值模拟的并行计算[J].塑性工程学报,2000,7(3):33-36.