基于编码识别和变频控制技术的自动定位系统的研究

罗庚兴

(佛山职业技术学院,广东佛山 528000)

自动定位控制是工业自动化系统中非常重要的环节之一。比如,在食品制药灌装车间、粮食皮带输送系统等的物料小车定位控制,冶炼企业的加热炉钢坯定位控制、焦炉大车行走定位控制、飞剪自动定位控制、吐丝机等控制系统中,经常需要高精度的位置控制。一般采用直流或交流伺服技术来解决,但造价维护成本比较高。而一般的生产线采用PLC进行控制,并利用接近开关实现定位,其定位精度又难以达到要求。用PLC控制结合编码识别技术和变频控制技术,构建自动定位的半闭环控制系统,可以很好地实现预定目标的高效自动行走控制和准确定位。该控制方案在物料小车自动行走定位控制试验系统中应用,效果良好。

1 定位控制系统的构成

物料小车沿导轨做直线往复运动,其行走由交流电动机驱动,经齿轮减速箱驱动车体。电动机主轴上装有光电编码器,作为行走定位的检测元件。电动机由变频器控制。现场检测信号、变频器的执行命令和操作面板的指令等均接到S7-300 PLC上,经PLC运算后,发出控制命令给变频器,驱动小车行走,PLC通过USB/MPI接到上位机 PC,上位机 PC中安装了WINCC实时数据采集与监控组态软件,用于系统监控。控制系统框图如图1所示。

2 定位控制过程

在一般位置控制系统中,定位控制过程分为4个阶段,即恒加速阶段、高速运行阶段、高速减速阶段和低速爬行阶段,定位过程曲线如图2所示。图中,0~t1为恒加速阶段,t1~t2为高速运行阶段,t2~t3为高速减速阶段,t3~t4为低速爬行阶段。速度控制采用VVVF调速方案,升降速方式均采用线性方式。

为了能实行准确定位控制,需要估计在何位置开始进行减速。设被控对象的高速为vH,爬行速度为vL,减速开始时间t2对应的行程为S2,定位行程为S4。则减速位置行程为

爬行时间根据拖动系统的惯性设定。为了拖动系统能够平稳地减低,适当选择降速的时间。同样,在升速过程中,升速电流不超过允许值,尽可能缩短升速时间。升降速时间和方式均在变频器中设定。

在实际工业系统中,对物料小车来说,由于各托盘库、装卸料站所处的位置不同,则小车运行的距离有长有短。为此,用编码器和高速计数器来测定实际的位置,并与计算位置进行比较,当比较结果一旦大于S2时,小车减速进入低速爬行。开始减速的设定位置S2的选取非常重要,S2选得过小,则系统低速运行的距离过长,S2选得过大,则易引起超调。S2需经反复试验后设定,使小车行走基本无超调,定位精度在±0.5 mm之内。

3 定位控制的实现

3.1 系统主要配置

PLC控制系统的主要配置。PLC选用CPU 315-2DP(订货号6ES7 315-2AG10-0AB0 V2.0版),高速计数模块选用FM350(订货号6ES7 350-1AH03-0AE0),数字量输入模块选用DI×16 DC24V的6ES7 321-1BH02-0AA0,数字量输出模块选用 DO×16 DC24V/0.5A 的6ES7 322-1BH01-0AA0,模拟量输出模块选用AO2的6ES7 332-5HB01-0AB0。

检测元件主要有:电容传感器,直径18 mm,检测距离5 mm,型号EKC-M18A-5N1;编码器1000P/R,5出线结构,日本欧姆龙。

传动系统主要配置。台湾STK的0.4 kW三相交流异步电动机,配30:1减速比行星摆减速箱;SIEMENS G110型变频器,0.75 kW。

3.2 主要参数设置

(1)FM350的参数设置

运行 STEP 7管理器,进入硬件组态窗口“HW Config”,双击FM350计数器打开编程界面,单击编程界面中的相关按钮,选择下述参数。①编码器(Encoders):24 V,增量式。②输入(Inputs):电平控制的硬件门。③过程中断启用(Hardware Interrupt Ena):不可能,在基本参数中取消。④输出(Outputs):DO0未激活,DO1未激活。⑤操作模式(Operating Modes):操作模式(Operating Modes)选择“连续计数(Continuous Counting)”,硬件门(Gate Control)选择“SW Gate”,如图3 所示。

在SIMATIC管理器中,选择“文件”→打开“库”,打开“FMx50LIB”库。将块文件下的函数FC2和用户定义数据类型UDT2拷贝到硬件站“物料小车定位控制”下程序“S7程序(1)”的块文件夹中。FC2计数和测量功能,支持等时模式,能够在操作中改变参数和置位、复位输出;使用UDT2生成的数据块。

在“S7程序(1)”的块文件夹中,选择“插入”→“S7块”→“数据块”,将DB2作为类型UDT2的DB插入到“块”文件中,然后“确定”。

在硬件组态窗口“HW Config”中→右键单击“FM350 COUNTER”条目→选择“对象属性”→打开“属性—FM350计数器”→“常规”选项卡→单击“Mod Addr…”按钮→选择DB“DB2”→“确定”→“确定”。

编译保存硬件组态,退出组态窗口“HW Config”。这样,实际位移的编码脉冲计数值就存放在DB2.DBD34中,数据类型为DINT。

(2)设置模拟量输出模块的参数

模拟量输出信号用于调节变频器的频率,范围0~10 V。因此,设置模拟量模块的参数如图4。图中,输出模块的通道1输出类型选择“取消激活”,通道0输出类型选择为电压“E”,输出范围为“±10 V”,CPU进入STOP模式的响应选择为“OCV”(输出无电压或电流)。

(3)G110变频器的参数设置

G110型变频器的参数设置如表1所示。

表1 G110变频器的参数快速设置

(4)建立物料小车定位监控的共享数据块DB3

为了便于与上位计算机通信,创建共享数据块“DB3”,统一保存通信数据。数据通信信号如表2所示,各变量加注适当的说明,便于阅读。

表2 共享数据块DB3

3.3 控制程序设计

物料小车自动定位控制系统的STEP 7程序结构如图5所示。图中OB1是总程序,FC2是计数函数,FC4是工作模式功能,FC5是物料小车运行控制功能,FC6是速度设定和输出控制功能,FC7是报警控制功能,FC8是小车运行位移比较功能。DB2是用来保存计数参数的UDT类型数据块,DB3是共享数据块。FC105是模拟量规范化处理程序,FC106是模拟量输出规范化处理程序。

小车运行位移比较功能FC8中,主要完成以下任务。

(1)计算减速位置行程S2

根据公式(1)计算物料小车的减速位置行程S2。试验中物料小车的爬行时间设定为3 s,减速时间设定为2 s。

(2)计算实际位置行程S

设实际计数脉冲数为N,编码器分辨率为R1,减速器分频率为R2,则,实际位置行程S为

在程序中运用公式(2)计算时,为了保证计算精度,必须将双整型脉冲数转化为实型数据,分辨率也必须是实型数据。

(3)位移比较

当实际位置行程S小于减速位置行程S2时,产生高速运行信号VH;当实际位置行程S大于减速位置行程S2并小于给定位置行程S4时,产生爬行运行信号VL;当实际位置行程S大于等于给定位置行程S4时,产生位置到达的停止信号SR。

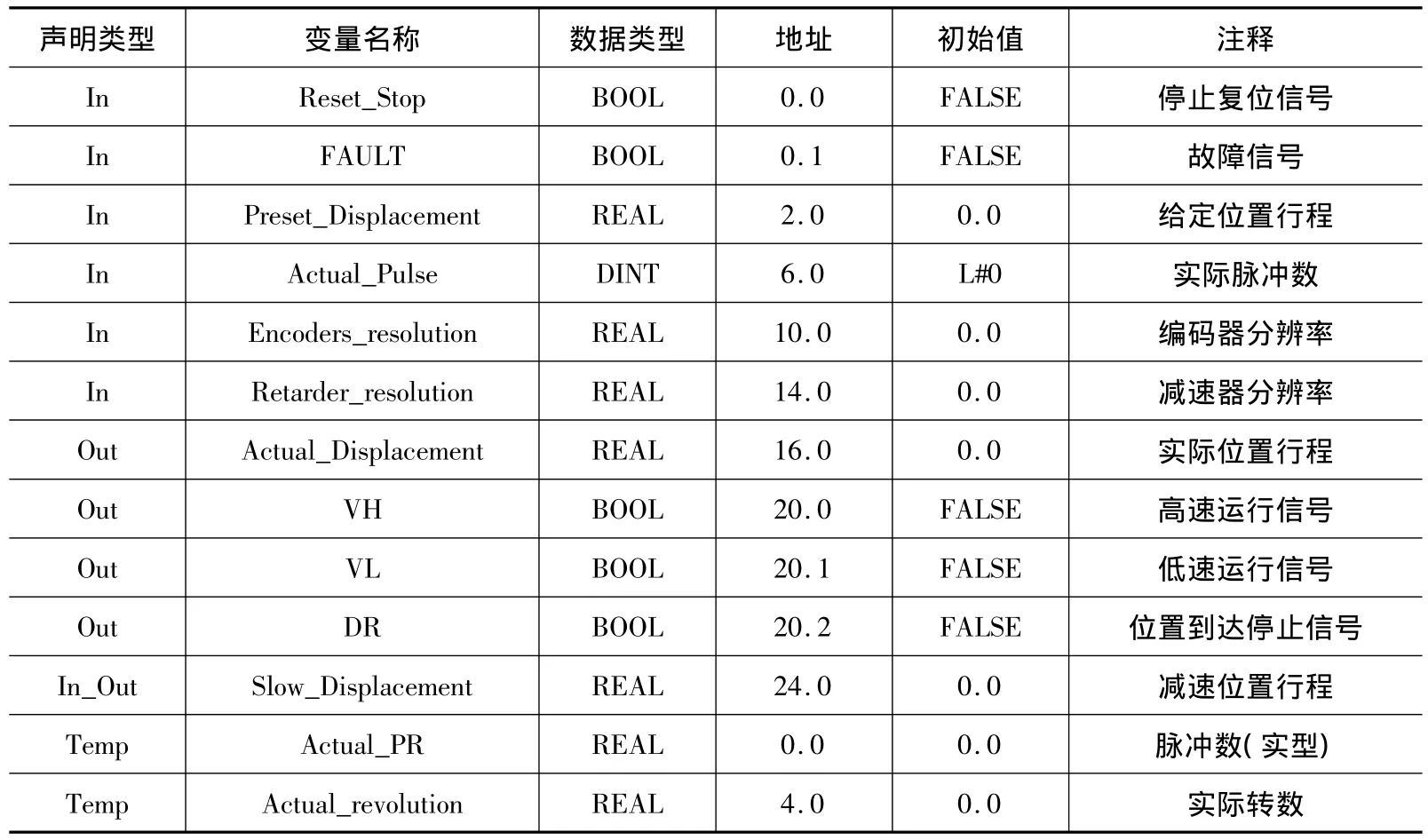

根据上述控制要求可得到FC8的变量声明表如表3。

表3 FC8的变量声明表

4 结语

基于编码识别技术、PLC控制技术和变频控制技术,构建的物料小车行走自动定位控制系统,其控制方法先进,具有稳定性高、响应快、误差小、可靠性好、定位精度高等优点。这种控制原理和方法可以应用到诸如机械手、自动送料等其他精确定位控制系统中,具有一定的推广价值。

[1]罗庚兴,宁玉珊.大中型PLC应用技术[M].北京:北京师范大学出版集团,2010.

[2]SIEMENS公司.G100简明操作手册[Z].2005.

[3]杨奕.PLC高速计数器在定位控制系统中的应用[J].电气自动化,2007,29(4):2122.

[4]李园园,尤文.铁合金厂配料系统配料小车的定位控制[J].长春工业大学学报:自然科学版,2009,30(3):512 -516.

[5]杜东,黄尚先.PLC在准确定位系统中的应用[J].电气传动,2000(1):47-49.

作者:罗庚兴,男,1972年生,硕士,副教授,主要研究方向为PLC控制及自动化。

(编辑 孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

——编码器