汽车侧翼厢门外板成形模拟分析及工艺设计优化

王 晖 刘军辉

(河源职业技术学院机电工程学院,广东河源 517000)

汽车覆盖件为利用冲压方法生产的一类薄壁零件,其产品一般具有整体尺寸大、材料薄和空间曲面结构复杂等特点,它的冲压成形技术是汽车行业的重要技术之一,直接关系到汽车产品的质量、外观和生产成本,并对缩短汽车产品的开发周期有重要作用[1]。汽车侧翼厢门(汽车侧门)就是一种典型的较大类型的钣金覆盖件产品。如图1所示,研究对象为某车型的侧门,该产品特点为:其表面拉深深度较小且整体曲面较为光顺,是一个变曲率的薄板冲件;由于产品属于汽车外观件,冲件产品表面不允许存在擦伤、压印和起皱等现象;同时考虑到汽车侧门的强度,需要控制钣金的最大变薄程度。

结合产品的结构要求与表面特征,汽车侧门面板在冲压成形过程中,其板料各处均存在非常复杂的应力、应变分布。可以说,产品的冲压成形过程,是一个集几何非线性、材料非线性、接触非线性为一体的强非线性问题,由于在变形过程中物体的形状不断改变,因此需要考虑变化中物体的平衡方程及其线弹性和塑性变形等几何非线性问题[2]。按照传统的生产方法,在进行汽车覆盖件成形时,基本是利用“经验”+“反复试模”的模式来设计冲压模具,倘若设计师的经验不够,造成初始设计偏离太多,将直接导致整个冲压工程失败,迫使重新设计与加工模具。我们可以认为,对一个钣金覆盖件的成形进行定量分析,从而指导模具生产,由人工进行理论方程式计算是非常困难的。随着非线性有限元技术在金属塑性成形领域的发展,数值模拟技术已成为复杂冲压件成形分析的关键技术与手段。如业界广泛运用的有限元仿真软件Dynaform,可在产品初始设计阶段进行坯料的形状和尺寸计算、冲压模面的设计和产品的可成形性分析及工艺优化,在模具制造之前对产品的成形质量可以起到很好的预判作用。

本文利用Dynaform对汽车侧门外板进行成形仿真分析,通过对比原来的模具设计方案出现的成形缺陷,提出了优化设计方案,成功地解决了汽车侧门的起皱与拉裂问题。

1 材料与设计参数设置

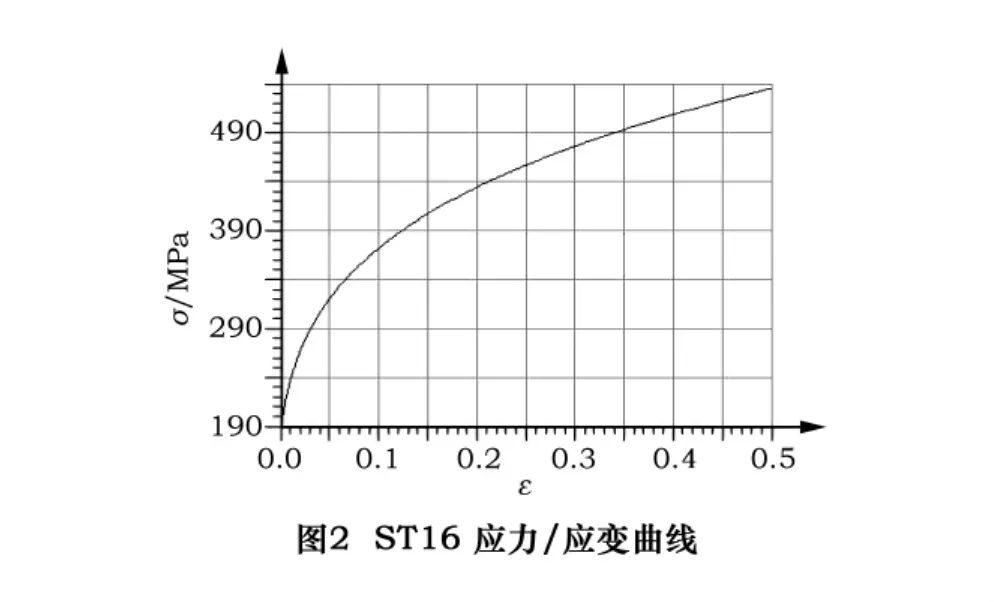

冲压材料采取拉深钢ST16,在Dynaform中选择相应的T36号材料模型,厚度t为1.2 mm,根据经验毛坯与模具各部件间的静摩擦与动摩擦系数均取0.11[3]。凸凹模间隙为 1.5t(t为板料厚度),即 1.8 mm。材料屈服模型选择Barlat壳单元模型。

钣金材料的密度ρ=7.85 kg/m3,屈服极限σs=190 MPa,杨氏模量E=2.07×105N/mm2,泊松比 μ=0.28,各项异性指数r=1.9,硬化指数n=0.23,强度系数K=510 N·ms·m-2,其应力应变曲线如图2所示。

2 产品有限元模型的建立

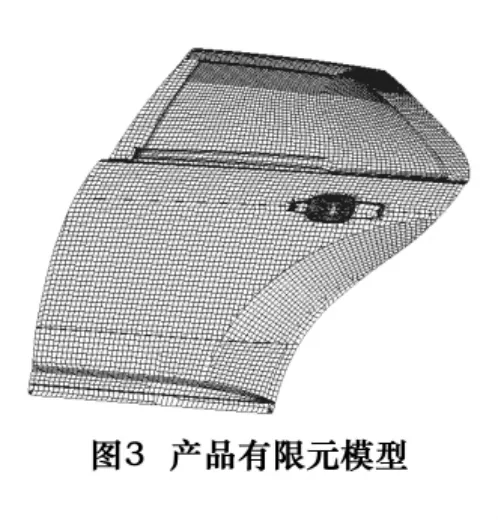

该车型侧门的整体尺寸为1 055 mm×1 200 mm,拉深方向深度为150 mm,由造型软件如NX对侧门进行曲面建模,再以图形通用格式IGS导入到Dynaform软件。对汽车侧门中间的孔进行工艺面补充,为了模拟计算的准确性,选择质量较好的四边形网格单元,考虑到产品整体尺寸较大,可以适当把网格单元取大一些来减少计算量,为后续大量的不同工艺参数组计算节约时间,在此网格划分的尺寸为25 mm。为了保证网格的质量,需要进行必要的检查,设置单元的翘曲度不超过 3°,内角大于 5°,同时检查网格模型的边界是否正确,去除重叠单元,根据实际模具工作状态调整好模型的冲压方向,最终得到产品有限元模型如图3所示,共有52 345个单元,62 533个节点。

3 原工艺方案及成形结果

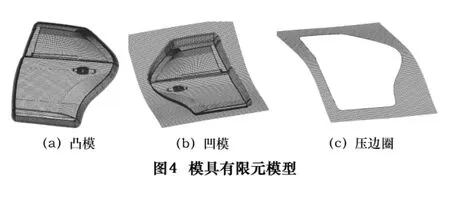

由于汽车侧门整体具有一定的弧度,因此设计与产品弧度一致的压边圈,压边边缘尺寸为150mm。根据坯料计算模块MSTEP计算得到侧门坯料的尺寸为1 368 mm×1 513 mm,最终得到如图4所示的模具有限元模型,总共有302 163个单元,其中凸模、凹模和压边圈选择刚性材料,坯料采取弹塑性材料B170P1。

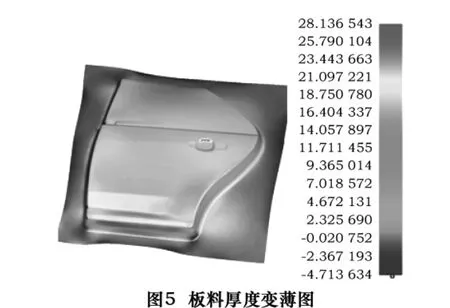

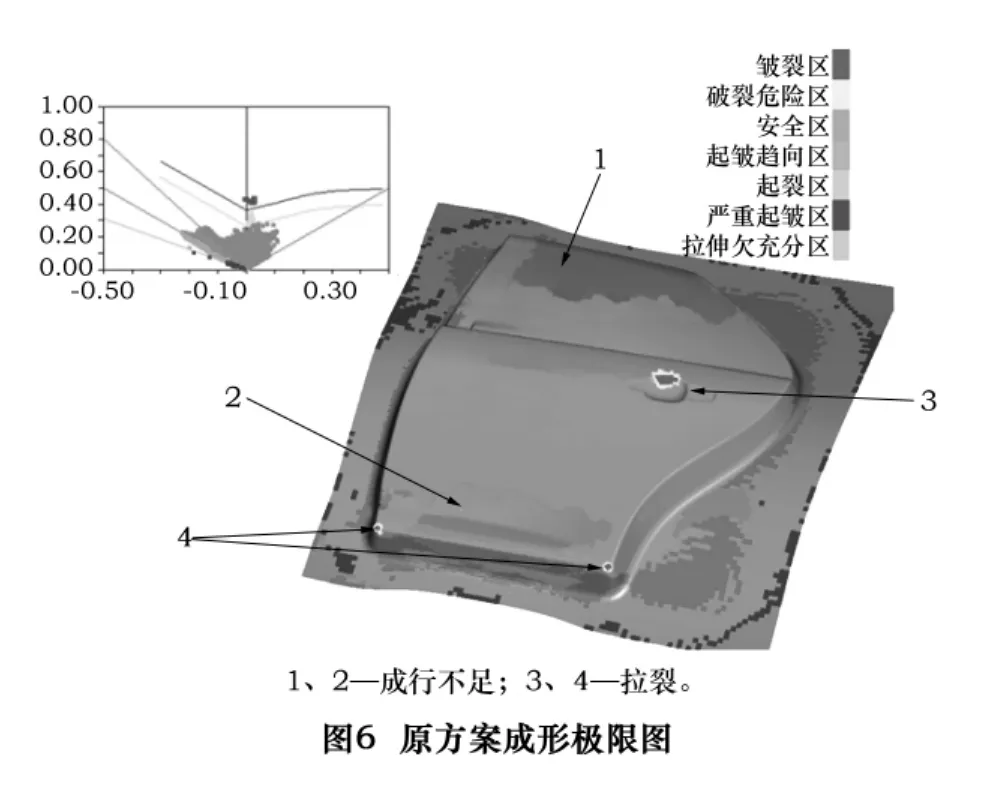

设置模拟环境为单动拉深成形,合模阶段凹模下压的速度V合为2 m/s,拉延成形阶段凹模具下压速度V拉提高至5 m/s,压边力F为250 kN,凸凹模间隙Z为1.8 mm。经过LS-DYNA计算得到如图5所示的板料厚度变化图和图6所示的材料成形极限FLD图。

由于该汽车侧门弯曲弧度较小,从图6可以看出,产品两端有较多成形不足的灰色区如1、2区,产品压边区域存在起皱,但产品本身不存在起皱,因此不用考虑。从厚度变薄图5可知变薄率最大的地方达到了28.14%,超过了材料ST16的变形极限26%,造成3、4区域的拉裂。为了解决成形不足和起皱问题,需要加大压边力,但由于3区的存在,单纯地加大压边力必然导致破裂面积的进一步扩大。通过改变压边力等工艺参数进行重新模拟,最终不能得到合格的产品。经过分析发现,产品4区存在破裂点的原因很可能是此处模面过渡不平滑,导致板材在发生金属流动时出现失稳状态,因此可以对模具面设计更大的圆角,但不是越大越好,因为入模圆角越大,材料在拉深时可能会造成成形不足区域的扩大,因此需要进行一定的模拟实验来确定合理值。考虑到成形不足和拉裂共存的状态,需要在合适的位置布置拉深筋,进料阻力通过拉深筋的高度变化进行调节。

4 优化方案及成形结果

4.1 模具端部圆角的优化方案

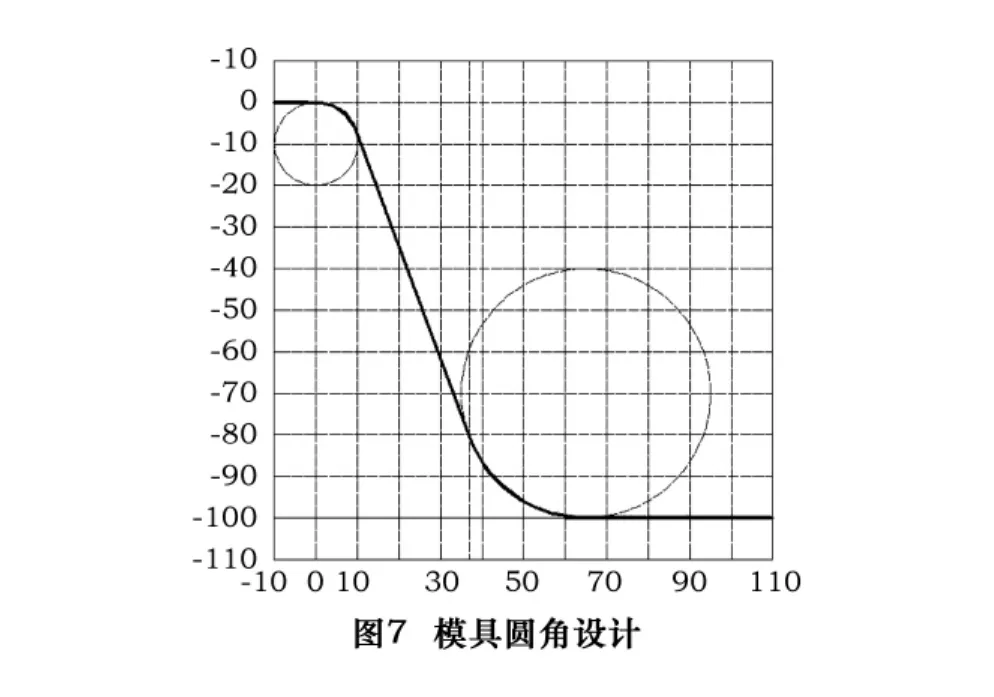

在设计模具有限元模型时,需要进行模具内侧面设计,需要考虑它的拔模角和模具端部圆角的大小,如图7所示。从图5、6中可以看出,在4区域存在拉裂现象,把该区域的侧面与底部的圆角变大,使得金属在经过该处时变得流畅,不至于过分拉深导致破裂。

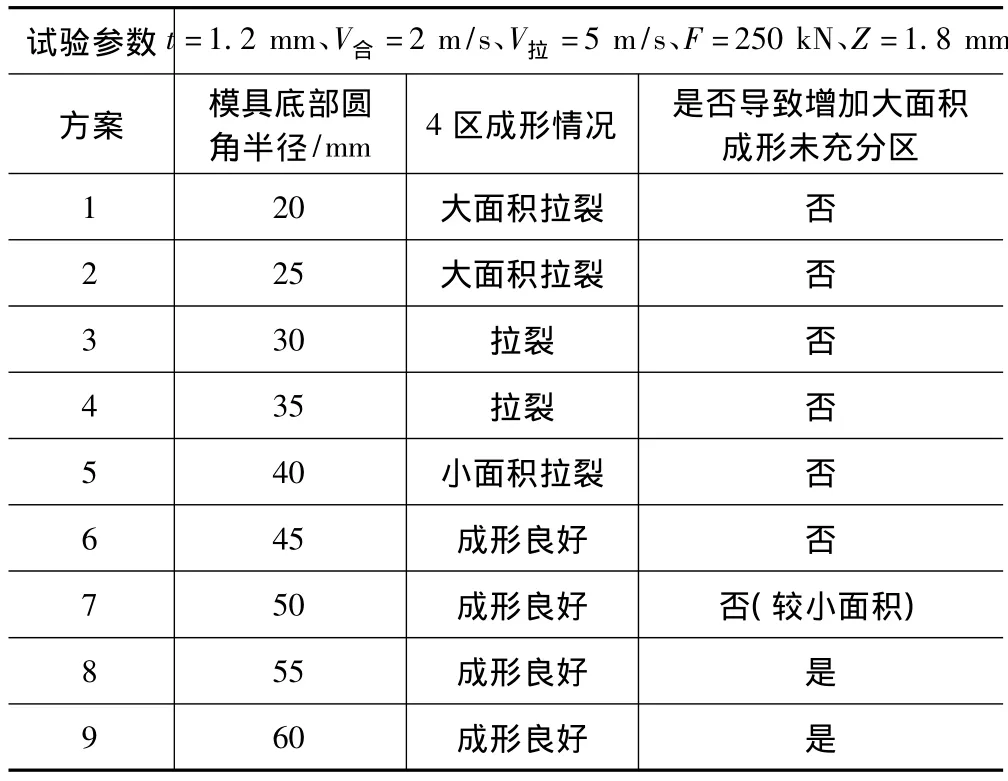

但是该圆角并非越大越好,它的取值过大会导致金属流动受阻太小,使金属没有充分拉深,进而影响产品的质量,因为一个产品存在过多的拉深未充分区域会使产品强度变差和回弹变大[4-5]。因此需要进行一个单因子试验来确定最佳的圆角大小,其它参数如前文所述,侧面拔模角为20°,底部圆角半径为20~60 mm,通过Dynaform有限元模拟软件以5 mm的递增进行模拟试验,试验结果如表1所示。

表1 模具圆角优化试验

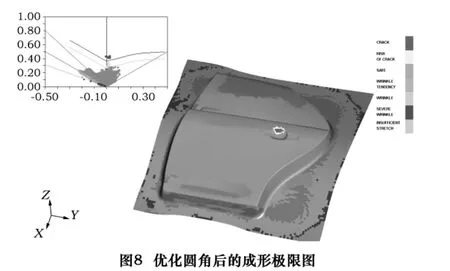

分析表1试验结果,当模具底部圆角半径小于45 mm时,4区都存在拉裂现象,且圆角越小,拉裂程度越严重,这充分说明了圆角过小会导致该处的金属流动困难,造成金属过分拉深而破裂;当圆角半径大于45 mm时,产品其他区域开始增加拉深未充分区域,且圆角半径越大,增加的程度越大。因此该模具最佳的模具底部圆角半径是45 mm,即方案6,它除了保证4区域的成形质量外,还不会影响到其他区域的成形。方案6的FLD图如图8所示。

4.2 拉深筋的设计及方案优化

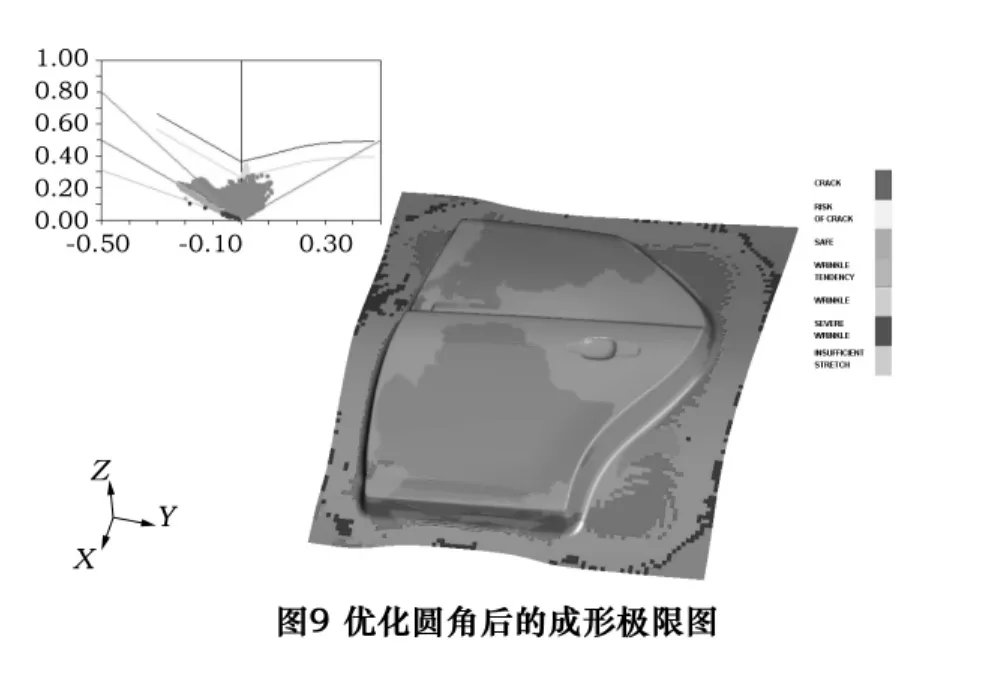

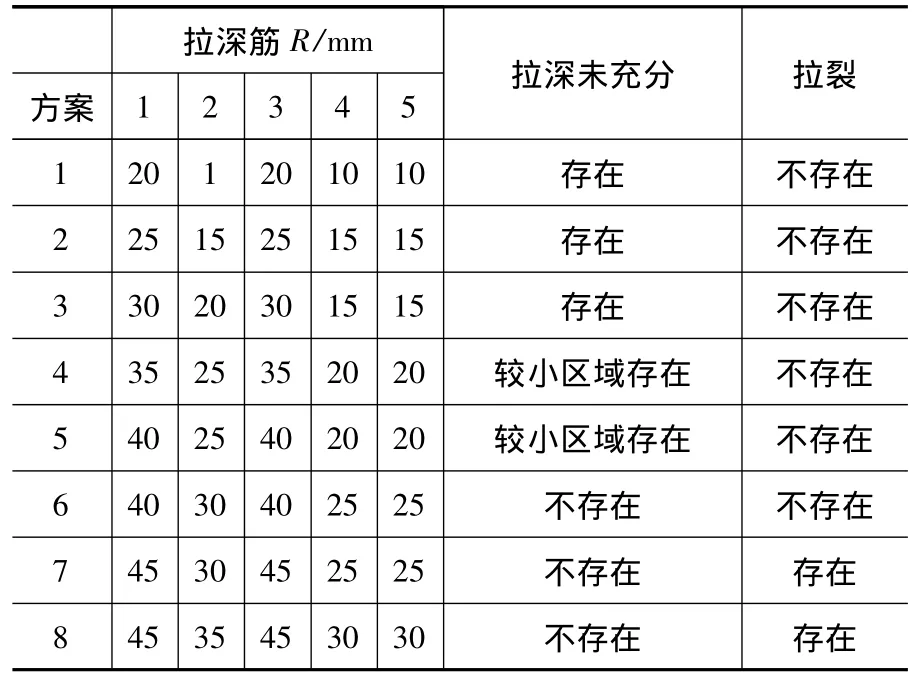

从图8可知,产品中还存在拉裂和成形未充分区域,这两个成形缺陷在冲压工艺上是对立的。金属拉裂是因为拉深时金属进料受阻严重,料不够而导致破裂的,在调试冲压工艺参数时一般需要减小压边力;而成形未充分是因为金属没有进行足够的流动拉深,没有使金属进行类似加工硬化的二次变性,导致产品该处没有足够的强度,且容易回弹,在调试冲压工艺参数时一般需要增大压边力。因此单纯地增减压边力不能解决产品成形问题。为了解决拉裂和成形未充分的矛盾,优化方案可以采取先减小压边力,使产品拉裂现象消除。经模拟实验得到当压边力为180 kN时,产品拉裂现象消失,如图 9所示的FLD图。由于压边力的减小,导致成形未充分区域面积的扩大。设计时可以在凹模入口80 mm处设置拉深筋,在需要增大进料阻力的地方设计拉深筋,而成形良好的区域则设置高度较小的拉深筋或不设置。显然在产品的上下两端需要设置较大的拉深筋以增大两端的进料阻力,这是设计拉深筋的重点区域,其余部分拉深筋设置如图10所示。此处拉深筋截面形状采取半圆形结构,如图11所示,为了控制金属进料阻力,可以控制圆半径R的大小来调节。根据经验公式拉深筋的全锁系数[6]为1.15Knnt,带入上述的K、n值计算大约为502,其他参数不变,设计了8组拉深筋高度值进行模拟,如表2所示。

表2 拉深筋半径优化试验

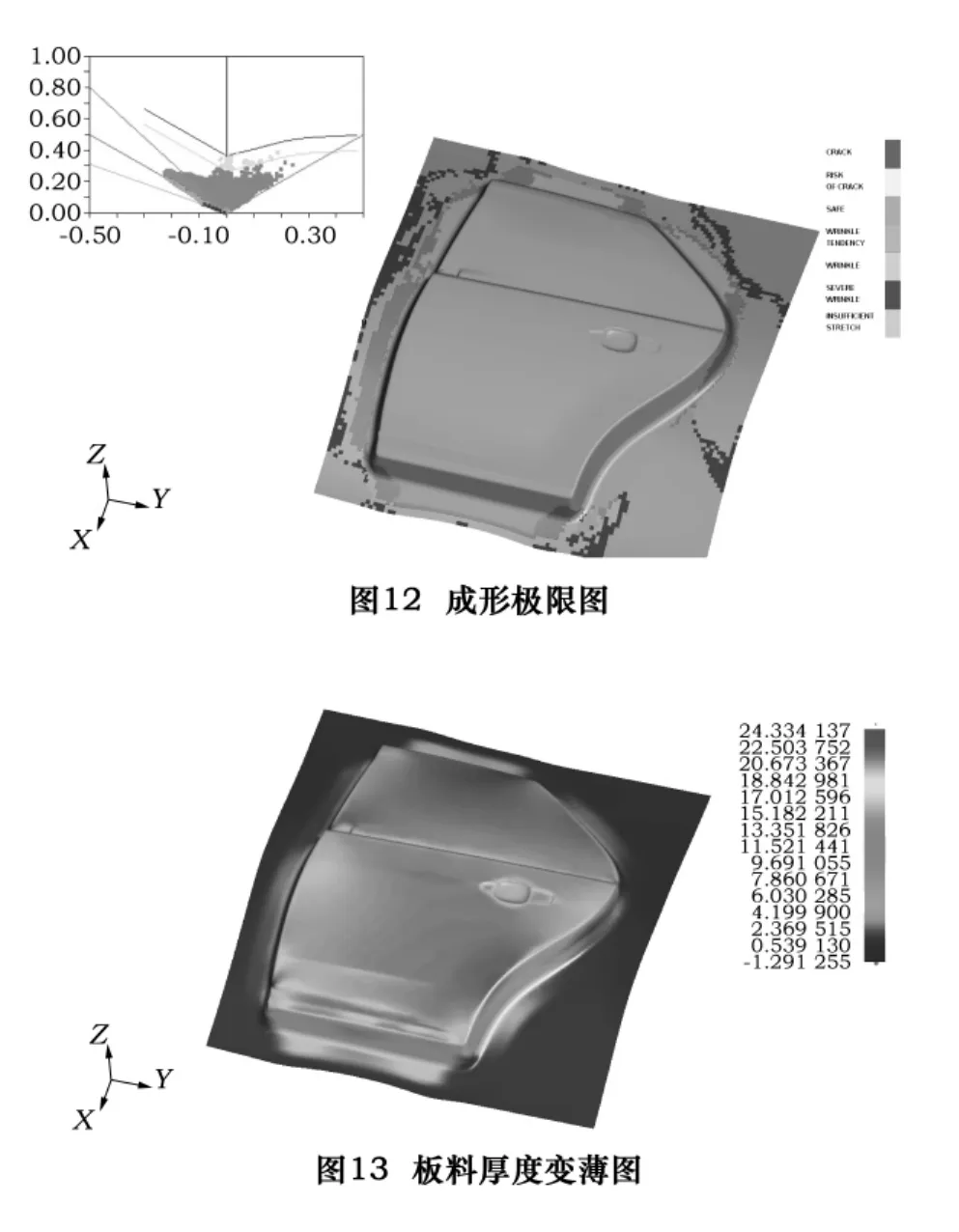

分析表2,1、3处拉深筋设计成相等的半径R,原因是这2个区域的产品都存在大量的拉深未充分区域,设置R相等有利于保证金属进料的平衡,它们从20 mm逐渐增加到45 mm;2、4、5处的拉深筋半径R应小一些,这些区域相对1、3处区域附近成形要好,且要注意4、5处在设置拉深筋后可能会导致原来的破裂区域再次拉裂。2处拉深筋从15 mm逐渐增加到35 mm,4、5处拉深筋从10 mm逐渐增加到30 mm。从表2中可以看出,只有方案6,即拉深筋半径R依次为40、30、40、25、25mm,才可以保证产品没有出现拉裂缺陷,且不存在拉深未充分区域,相应的FLD图如图12所示,厚度变化率如图13所示。

5 试验验证

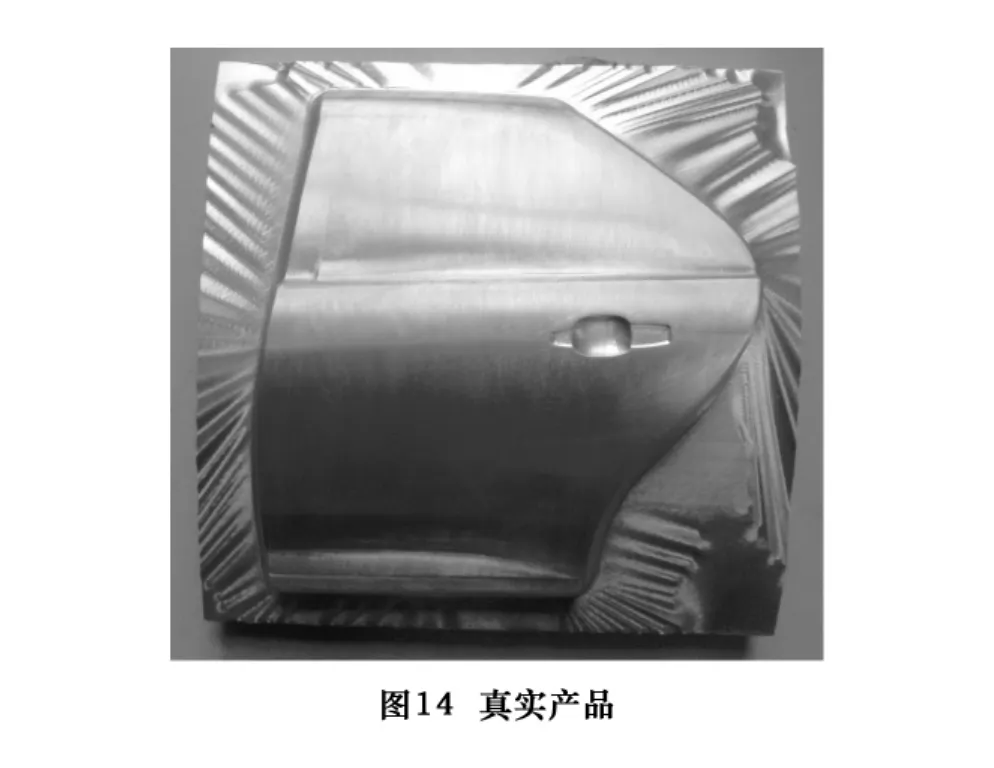

根据上述模具参数与冲压工艺参数的优化结果,加工出相应的冲压模具,在t=1.2 mm、V合=2 m/s、V拉=5 m/s、F=250 kN、Z=1.8 mm、模具底部圆角为45 mm的情况下,且采取第6方案的拉深筋数据,利用单动拉深机进行试冲,产品如图14所示。从图中可以看出起皱区域只出现在平面压边区域,产品区域成形良好,与优化后的FLD图基本吻合;且产品最薄处在图13的小部分区域处,实际厚度为0.924 mm,变薄率为23%。由图14所示的最大变薄率24.33%相差在5%以内,由此说明实际冲压结果与模拟结果基本一致,同时显示了上述模具结构优化与相应工艺参数的合理性,对实际生产具有很好的指导意义。

6 结语

针对拉深钢ST16材质的汽车侧门外板成形,在合模阶段凹模下压的速度为2 m/s,拉延成形阶段凹模具下压速度为5 m/s,压边力F为250 kN,凸凹模间隙Z为1.8 mm的情况下,通过钣金成形模拟软件Dynaform进行结构与相应参数的优化,得出以下结论:

(1)当产品底部圆角成形出现拉裂倾向或拉裂现象时,可以通过设计较大的模具底部圆角半径,使在相同的工艺参数下解决材料过度变薄或破裂的缺陷。本文涉及到的模具底部圆角半径为45 mm;

(2)当产品成形同时在不同区域出现拉深不足和破裂缺陷时,可以通过在相应区域附近排布不同半径R的拉深筋进行材料进料阻力的控制,在拉深不足区域附近的拉深筋半径设置的较大一些,在破裂危险区域附近的拉深筋半径设置的较小一些,通过控制进料阻力来实现成形优化。本文中涉及到的拉深筋半径R数据为:40、30、40、25、25 mm。

[1]周天瑞.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2000.

[2]曹建国,罗征志,唐建新,等.摩托车挡泥板成形模拟及工艺参数优化[J].锻压技术,2008,33(3):26-28.

[3]赵侠,傅建,余玲,等.数值模拟技术在汽车覆盖件成形中的应用[J].锻压技术,2006,31(1):15-17.

[4]杨曼云,孙希平,胡忠勇.汽车覆盖件成型数值模拟过程及影响因素研究[J].模具技术,2006,31(1):3-7.

[5]王伟,施法中.覆盖件拉延模型工艺补充部分的参数化设计[J].锻压技术,2007,32(2):105-109.

[6]胡江波,柳玉起,章志兵,等.车身覆盖件模具的拉深筋工艺设计和优化[J].锻压技术,2008,33(1):69-74.