某型火炮制退机节制环磨损故障分析与处理

曹 亭 ,张相炎

(1.南京理工大学机械工程学院,江苏 南京 210094; 2.73906部队,江苏 南京 210028)

随着武器装备的系统化、复杂化,综合保障能力的高低成为制约其战斗力的重要因素。长期以来,军队对系统的综合保障能力大多停留在发生故障后的维修层面上[1],对故障发生机理没有太多的研究,对故障的处理方法也过于简单。因此,对火炮进行故障分析以及故障处理方案的研究,可以及时获得火炮的重要信息,进而采取有针对性的预防措施,更安全更好地保证任务的完成。

制退机用于消耗后坐能量,控制后坐运动规律。其作用在火炮发射过程中十分巨大。制退机发生故障,对火炮将产生很大的影响,常导致后坐过长、后坐过短、后坐阻力过大和后坐速度过快等现象,导致火炮作战效能不能正常地发挥,甚至导致重大安全事故。常见故障有液量调节器漏液、液量调节器内液体回不到制退机内、制退机注液不足、制退机漏液和制退机磨损等。

制退机磨损故障主要有节制环磨损、节制杆磨损、制退机活塞套与制退筒磨损、节制杆调整筒磨损等。其中,节制杆活塞套磨损导致节制杆活塞与制退筒之间产生间隙,导致液压阻力减小;节制杆磨损使节制杆在漏口处截面积变小,使漏口处环形面积增大,导致漏口液压阻力减小;节制环磨损则直接导致漏口处环形面积增大。节制杆磨损和节制杆活塞套磨损可等效于节制环环形漏口面积增大。因此分析节制环磨损故障具有一定代表性。

1 节制环磨损故障

节制环磨损主要分为气蚀磨损和冲蚀磨损[3]。气蚀磨损,主要是当制退液从节制环与节制杆间的环形流液孔高速流向非工作腔时,液道突然减小导致环形流液孔处流速大大增加。由 Bernoulli方程可知液体压强急剧降低。当压强降至制退液的饱和蒸汽压强时,局部液体会沸腾生成充满蒸汽的游移型空泡。另外,空化数很快达到临界空化数并继续减小,所以在节制环表面形成可见的固定型空穴。复进时非工作腔压强增大,游移型空泡和固定型空穴逐渐缩小凝结。当空泡溃灭时,液体质点形成的微射流冲击节制环金属表面。较强冲击力引起机械损坏,较弱冲击力引起疲劳损坏。冲蚀则主要因为长期使用增加了节制环塑性,使得有碎屑脱落混在制退液里形成液固两相流,反复冲击和挤压加剧了节制环表面的脱落[5]。另外还有化学腐蚀和热作用等原因。

节制环磨损使节制环孔径增大,环形漏口液压阻力减小。这将导致制退机液压阻力减小,从而影响了后坐阻力和后坐速度,最终导致后坐加长。液压阻力为

其中,FΦh为制退机液压阻力,ax为环形漏口面积(为未磨损时环形漏口面积 ax0与磨损掉的面积 Δax之和),V为后坐速度。

2 故障影响分析

以某型火炮的短节制杆式制退复进机为例建立数学模型,并以诸故障中较典型的节制环磨损故障为例,对其对后坐的影响进行仿真。

2.1 建模

根据火炮后坐运动微分方程[6-7]

建立数学模型。其中,m为弹重,mh为后坐部分质量,X为后坐位移,t为后坐时间,Fpt为炮膛合力,FR为后坐阻力。

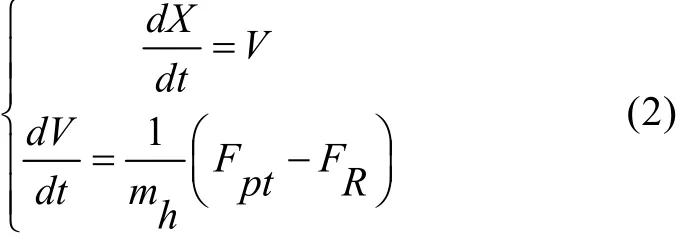

FR的求解可根据以下公式:

式(3)-式(6)中,Ff为复进机力,F为密封装置摩擦力, P为短节制杆减速比,Af为游动活塞工作面积,A1为支流最小流液面积,Afj为小活塞杆内腔截面积,Ap为节制环孔面积,A0为大活塞杆活塞工作面积,Ax为节制杆横截面积,ρ为制退液密度,K、K1分别为主、支流液压阻力系数, n为气体多变指数,νf为游动活塞摩擦系数,pf0为复进机储气腔气体初压,V0为复进机储气腔气体初始体积。

Fpt的求解可根据以下公式:

其中,γ为修正系数,χ为炮口制退器冲量特征量,φ为次要功系数,φ1为仅考虑弹丸旋转和摩擦的次要功系数,ω为全装药重,S为炮膛横断面积,ppt为炮膛压力,tg、tk分别为后效期开始时刻和结束时刻,pptg、Fptg分别为后效期开始时刻膛压和炮膛合力。

由于惯性后坐末期速度为零,为便于求解,将惯性后坐时期的式(2)变形为

2.2 计算与模型验证

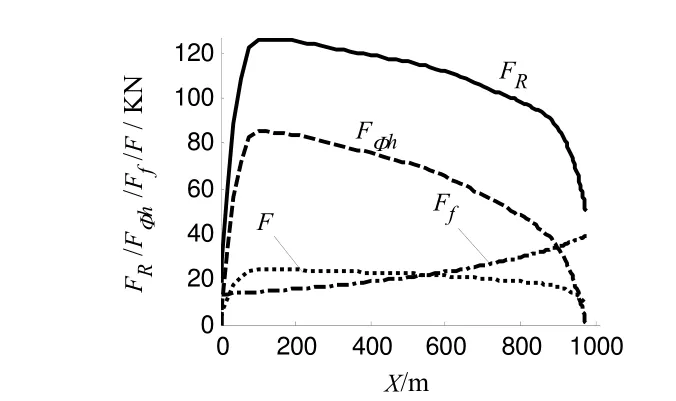

将某火炮及其制退复进机基本参数代入式(2)-式(8)。取射角为零,对微分方程(2)采用 MATLAB中的四级五阶Runge-Kutta法的ode45函数求解。得到零射角下的后坐阻力随后坐位移变化曲线(如图1)和后坐速度随后坐位移变化曲线(如图 2中的实线)。

图1 后坐阻力随后坐位移变化曲线

图2 后坐速度随位移变化理论曲线与实际曲线

由以上曲线可得到火炮后坐的特征量:后坐行程976.2mm,最大后坐速度14.87m/s,最大后坐阻力125.86KN。该火炮实际参数中,后坐范围是920~1050mm,最大后坐阻力不超过 140KN,最大速度不超过15.51m/s。后坐特征量符合火炮参数要求。速度位移曲线也基本与实际曲线(如图2中虚线)位置和走向一致。仿真模型可行。

2.3 后坐特征量变化预测

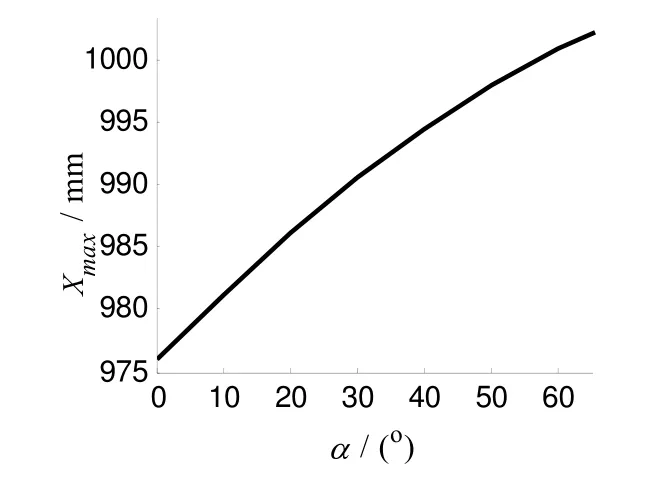

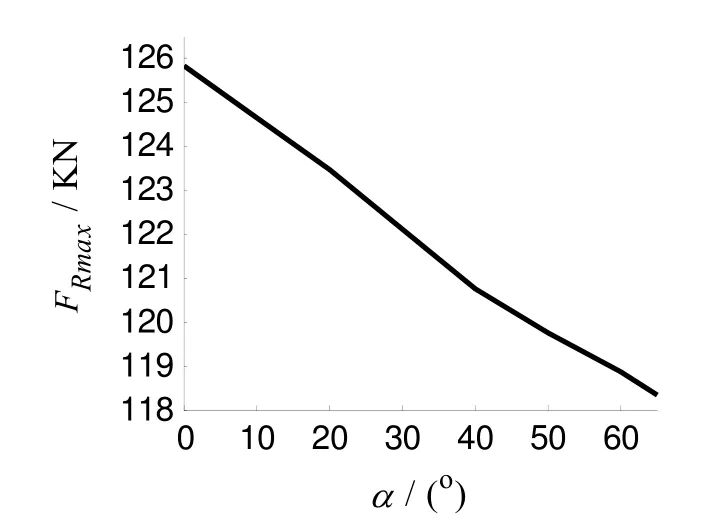

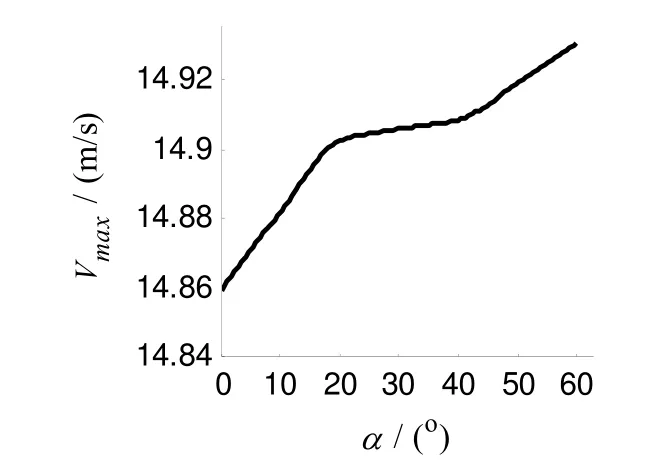

取不同射角,得到后坐行程、最大后坐阻力和最大后坐速度随射角变化的关系曲线(如图3~图5)。

图3 后坐行程随射角变化曲线

图4 最大后坐阻力随射角变化曲线

图5 最大后坐速度随射角变化曲线

曲线表明,随着射角增大,最大后坐阻力减小,最大后坐速度增大,最终后坐行程加长。当射角取最大 65°时后坐行程和最大后坐速度取得最大值,为1002.2mm和14.95m/s;最大后坐阻力在射角为零时取得最大,为 125.86KN。三个特征量在各射角下都能符合火炮参数要求。

2.4 故障仿真

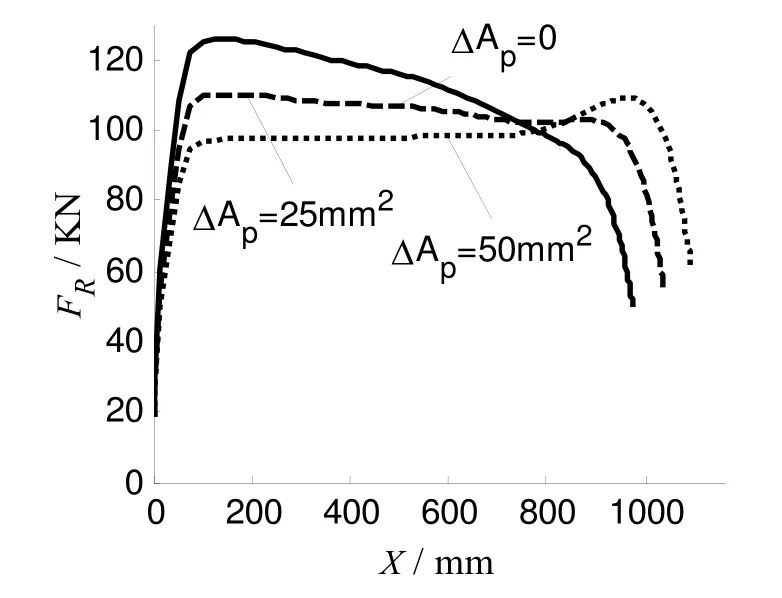

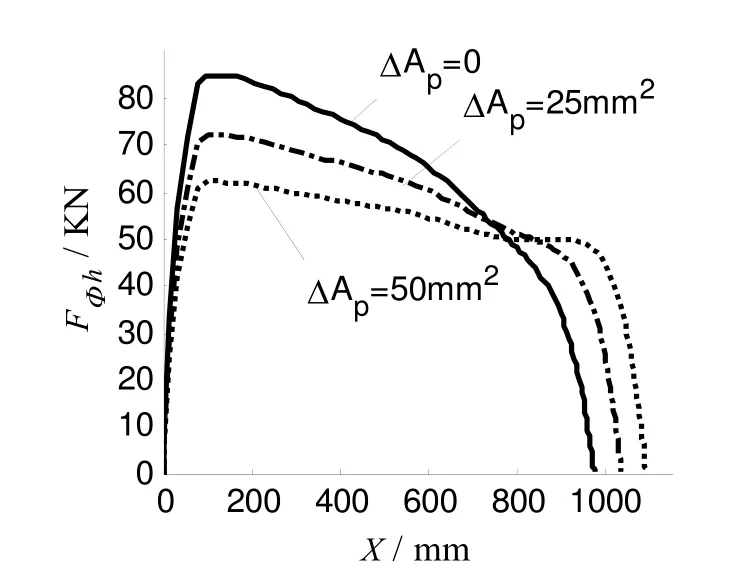

为简化计算,取零射角,假定其他条件不变,节制环磨损后,仿真后得到后坐阻力和后坐液压阻力对比如图 6和图 7所示(图 7中可明显看出后坐加长)。

图6 节制环磨损前后后坐阻力对比

图7 节制环磨损前后液压阻力对比

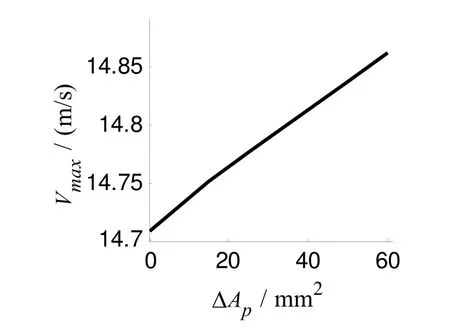

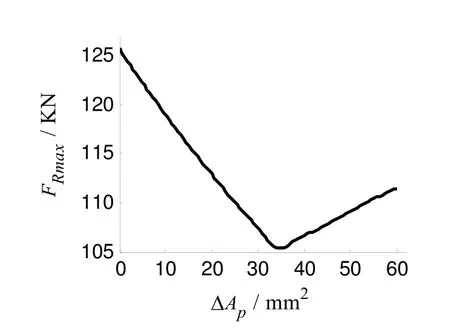

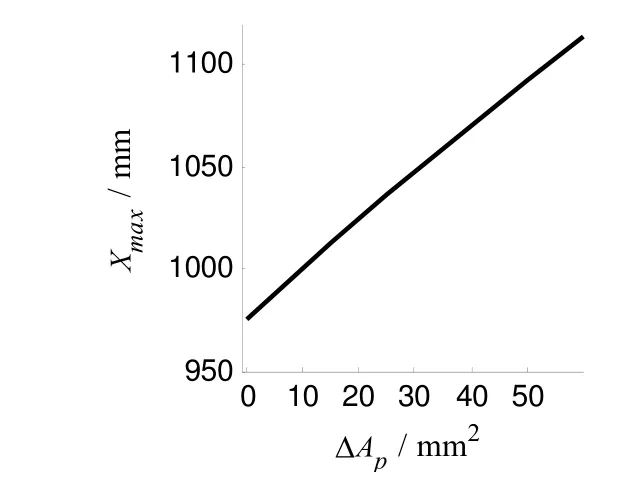

取磨损量为 0~60mm2,得到后坐行程、最大后坐阻力、最大后坐速度随磨损量变化曲线(如图 8~图10)。

图8 后坐行程随磨损量变化曲线

图9 最大后坐阻力随磨损量变化曲线

图10 最大后坐速度随磨损量变化曲线

仿真表明,随着节制环磨损量的增大,最大后坐速度不断增大,而最大后坐阻力先变小后变大。其原因可由图6看出:随着磨损量增大,后坐前段液压阻力逐渐降低,后坐后段液压阻力逐渐抬高,于是形成最大液压阻力先减小后增大的趋势,而磨损量在一定程度时(图9中磨损约35mm2时)后坐前后段液压阻力变化相对较小,曲线较平,这时最大液压阻力取得最小值。最终后坐行程加长。其他故障情况可类似仿真分析,不再赘述。

3 降级使用及应急处理方案

图8表明零度射角下,假定其他条件不变时,不同磨损量与后坐行程之间的关系。以此为例,则节制环磨损到一定程度,后坐距离达到极限后坐长(取1100mm)。为预留一个安全系数,在达到极限后坐长之前取一条“报警线”(比如取 1050mm)。该方案的故障处理示意图如图11所示。

图11 故障处理方案示意图

当节制环磨损到一定程度时,最大后坐距离加大到达“报警线”,火炮开始保警,提醒人员注意。此时一般可考虑停止射击并检修;如战场条件不允许,可以降级使用,比如采取降低装药量、调低射角、降低射速等措施。

假定其他条件不变,由图 11可知,后坐行程与节制环磨损量的关系曲线随射角的增大而上移。在30°射角下,假定此时后坐行程已越过“报警线”,应当降级使用火炮。采用降低射角的方法(比如将射角打到15°),就可达到降级继续使用的目的。

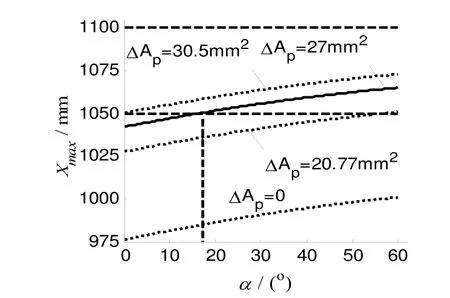

为进一步分析,尝试作出在给定节制环磨损量下的后坐行程与射角关系曲线(如图12)。

图12 不同磨损量下后坐行程与射角关系图

由图8可看出,其他条件不变时,随着节制环磨损量的增加,后坐行程与射角关系曲线将上移。理想条件下,节制环磨损量在 20.77 mm2以下时,则无论射角如何变化,后坐行程都不会超过“报警线”,因此火炮在整个射角范围内都可以正常使用;当磨损量在20.77 mm2和30.5 mm2之间时,可采用降低射角的降级使用方法,保证后坐行程不超过“报警线”(以上假定的 27mm2磨损量可以通过将射角限制在16.5°以下降级使用);如磨损量超过30.5 mm2时,则降低射角的降级方法已经不能使后坐行程低于“报警线”,必须采取其他降级方法方可实现降级使用。其他降级使用方法还有限制装药量以降低炮膛合力、限制射速以保证温度不过高从而保证制退液粘度和后坐阻力等,另外还能给制退复进机增加气压以弥补制退机阻力的损失。

以上方法定量分析了节制环磨损情况下减小多大射角以降级使用火炮的方法。实际使用中,故障影响因素复杂,不会只有节制环磨损故障,因此后坐行程与射角关系曲线还要偏向上移动,但是因为“报警线”到“停止线”有一段余量,所以还是有机会采取降级措施的。这也正是制定“报警线”,而不是传统的只根据“停止线”来处理故障的原因。

当后坐行程达到极限后坐长即到达“停止线”时,火炮应立即采取应急处理措施并停止射击,以保障人员和装备安全。应急处理措施分为机械方面和电气方面。机械方面的应急处理,可通过停止发射和供弹的机构来实现;电气方面的应急处理,主要是通过检测故障状态,当后坐行程达到“停止线”时发出指令,使机械应急处理机构开始工作。两者配合从而达到应急处理的目的。

4 结束语

本文对制退机节制环磨损故障进行了总体把握和分析,利用了强大的数值分析工具MATLAB来编程仿真其磨损对火炮后坐的影响,得到的结果符合实际。另外还提出了发生故障后的处理方案。本文是一次理论性与尝试性的实验和方案思考,具有一定参考意义。

[1] 李三群,郭英军,陶辰立.漏液对火炮性能的影响仿真及灵敏度分析[J].火炮发射与控制学报,2005(2):25-29.

[2] 赵建新,刘海平.火炮反后坐装置故障机理研究[J].军械工程学院学报,2004,16(4): 35-40.

[3] 杜中华,狄长春.某火炮复杂反后坐装置工作特性仿真分析[J].机械工程师,2011(2): 96-99.

[4] 贾长治,王兴贵. 基于 ADAMS的装备故障仿真及评估研究[J].系统仿真学报, 2001,13(6): 781-784.

[5] 黄继汤.空化与空蚀的理论及应用[M].北京: 清华大学出版社,1991:1-2,16,113-114

[6] 张相炎,郑建国,杨军荣.火炮设计理论[M].北京:北京理工大学出版社, 2005:117-118.

[7] 高树兹,陈运生,张月林,等.火炮反后坐装置设计[M].北京:国防工业出版社, 1984:206-211.