螺纹锁紧环换热器内漏原因分析及处理

李钻

(中海油粤东液化天然气有限责任公司,广东 揭阳 515200)

1 概述

260 Mt/a年柴油加氢精制装置是茂名石化公司产品质量升级改造项目中的一套重要装置,该装置3台高压临氢换热器E102A/B/C,采用螺纹锁紧环式,型号为:BFU1200-7.80/9.35-518-6/19-2/2。装置至2006年6月投产后,于次年5月,反应器R101压差逐渐变小,同时反应器上床层径向温差逐渐变大,排除催化剂装填不均匀引起的因素后,根据反应器压差降到0.21 MPa,循环氢流量增加25%,确定E102已内漏。

2 螺纹锁紧环换热器的结构特点

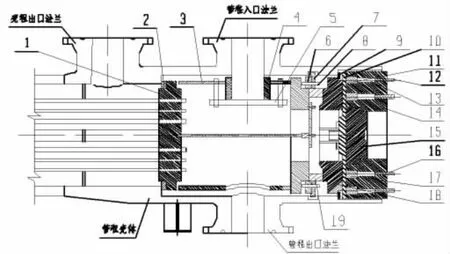

螺纹锁紧环式管箱结构如图1所示。螺纹锁紧环上的外圈螺栓先传递给外圈顶销再传递到外压环,然后到隔板最后到管程垫片。换热器操作时,随时可以紧固外圈螺栓而消除管程泄漏。分合环上的螺栓先传递给内隔筒上支承环再传递到内隔筒,然后到管板最后到壳程垫片。设备运行过程中若发现管程与壳程有串漏时,可通过拧紧螺纹锁紧环上的内圈螺栓,管板从而将壳程垫片压紧。

图1 螺纹锁紧环式管箱结构

3 E102内漏原因分析

换热器内漏一般发生在壳程垫片、管板、U形管煨弯处等3个部位。由于设备刚投用不久,换热器管板、换热器U型管煨弯处发生泄漏的可能性较低。在实际中我们上紧内圈螺栓,发现反应器压差发生对应的变化,证实了E102内漏点是壳程垫片。E102管板是按压差设计的,本身压差较小,壳程压力比管程大0.8~1.2 MPa(随处理量变化),而设计压差为3.0 MPa,水压试验压力为4.5 MPa,通常能保证壳程垫片密封的可靠性。但实际运行中仍出现泄漏,原因主要有以下几点:

3.1 预紧力不均匀

由螺纹锁紧环式结构图1可看出,内法兰螺栓不是直接作用到管板上,而是通过特殊的传力结构才将垫片所需压紧力传递到管板再施加到垫片上。在检修安装过程中,由于各方面的原因垫片的压紧力可能不均衡、不足。

3.2 热膨胀不一致

管箱内隔筒与管箱材质不同,导致高温下热膨胀量存在差异,E102内隔筒全部选用0Cr18Ni10Ti不锈钢,管箱为15CrMo钢,两者线膨胀系数相差45%;E102运行温度为220左右,总长800mm的不锈钢内隔筒的热膨胀量比15CrMo钢管箱大1.5mm,由于两者变形不协调,会对内法兰螺栓、内隔筒及壳程垫片产生很大的压缩力,这种外力的作用,可能造成内法兰螺栓弯曲变形、内隔筒微量压缩,一旦操作温度发生大的波动,造成密封垫片因密封比压不够而泄漏的故障。

3.3 密封垫片回弹不足

管、壳程的垫片一般选择缠绕垫或波齿复合垫,金属垫片因回弹能力差及所需密封比压大,一般不使用。由前分析不难看出,此垫片回弹能力是一个重要指标,回弹能力强的垫片能弥补前述垫片作用力因温度发生变化而造成的泄漏。工程实践中,设计和制造单位一是采用加厚石墨盘根(靠管程侧用作热补偿)和加厚W形缠绕垫(靠壳程侧作为主密封);二是选择两个波齿复合垫,靠管程侧用作热补偿,靠壳程侧作为主密封。国外进口的此类换热器多数只有靠壳程侧一个加厚W形缠绕垫。E102采用了两个4.5mm厚波齿复合垫(石墨+0Cr18Ni10Ti)。在实践中三种型式的换热器都出现过内漏的问题。

3.4 不同心

管束与管壳轴线不同心、管板密封面与管束轴线不垂直,造成波齿复合垫受力不均匀,甚至局部密封比压低于垫片所需密封比压,形成泄漏。管束与管壳轴线不同心的原因是在高温运行中管束和管壳由于材质不同、热膨胀系数不一样造成径向膨胀不一致。管板密封面与管束轴线不垂直的原因是管板因管头胀接而造成密封面变形。在上紧内圈压紧螺栓前,我们对内圈压紧螺栓顶到锁紧环的距离进行了测量,实测中发现E102上半部于下半部不平度达2~3mm。

3.5 操作引起的温度和压力波动

原油劣质化致使加氢精制原料含氮含氯愈来愈高,E102管程实际操作温度为240~110,氨盐结晶析出不可避免。为了避免氨盐结晶堵塞管路,在E102和A101之前各设有一条注水线,正常工况,只在A101之前注水。E102从2006年8月开工以来至2006年11月,由于氨盐结晶E102压降变大至0.3 MPa

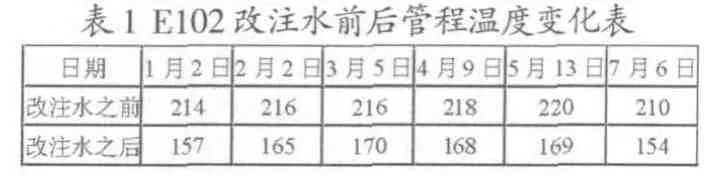

为了降低系统压降、提高E102换热效果,车间将注水点由E102之后改为E102之前,水洗8小时,效果明显,E102压降恢复到装置开工初期水平。之后差不多每月改注水一次。由于水的汽化潜热很大,每次注水都引起E102管程操作温度大幅下降。E102改注水前后管程温度变化见表1。

?

综上所述,注水点由E102之后改为E102之前后,管程温度突然下降,内隔筒冷缩,补偿垫片回弹不足,壳程侧垫片密封比压不足,导致E102内漏。

4 螺栓上紧力的计算和处理措施

4.1 内圈螺栓上紧力的计算

为了防止压紧力过大,将垫片压溃或造成内导筒塑性变形,首先算出正常情况下内圈螺栓上紧力。

4.1.1 内法兰螺栓预紧力的计算

预紧时,螺栓载荷等于垫片所需预紧力:

式中:

DC=1258 mm,垫片压紧作用的计算直径;B=9.5mm垫片计算密封宽度;Y垫片的密封比压,Y=50 MPa。

经计算预紧时的螺栓载荷W1=1876307N。

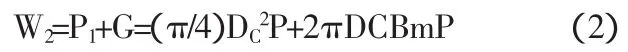

操作时,螺栓载荷等于管板两侧由差压引起的轴向力P1与垫片工作时的反力G(数值上等于操作时垫片密封所需的预紧力)之和;

式中:

P1管板两侧由差压引起的轴向力,N;P1=(π/4)DC2P=3726938N;

G垫片工作时的反力,G=2πDCBmP=675471N;P 操作差压,P=3.0MPa;m 垫片系数,m=3。

经计算操作时的螺栓载荷W2=4402409N。

4.1.2 内圈压紧螺栓上紧力的计算

在检修安装中,内圈压紧螺栓一般是不上紧的,采取的做法是将内圈压紧螺栓先顶紧内压环后,再退半扣。在运行过程中若发现有内漏现象时,则通过上紧内圈压紧螺栓,使压紧力作用到壳程垫片上,从而达到密封效果。

在操作时,一旦发现内漏,此时内圈压紧螺栓压力W3等于管、壳程内压产生的轴向力P1、P2与壳程垫片工作时的反力G(数值上等于垫片操作时密封所需的总压紧力)三者之各:

经计算操作时螺栓的载荷W3=6284864 N

单个螺栓的预紧力:F1=W3/N2

式中:N2内圈压紧螺栓的数量,N2=60个。经计算单个螺栓的预紧力F1=104747N。

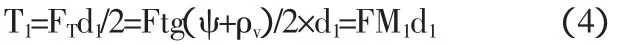

在拧紧螺母时,需要克服螺纹副的螺纹力矩T1,由于螺栓头部设计成球面,单头螺栓六角头与锁紧环不接触。所以,螺栓头部的承压面力矩T3、螺母的承压面力矩T2和夹持力矩T4均可忽略不计,故拧紧力矩T等于螺纹力矩T1。在螺纹力矩的影响下,螺纹副间有圆周力FT的作用,螺栓受到预紧力F。

式中:

ψ 螺纹中径升角,(°),ψ=arctg(np/πd1);n 螺纹头数,n=1;P 螺距,P=3.0mm;np 导程,np=3.0mm;d1内法兰螺栓的中径,d1=31.5mm;ρv-当量摩擦角,ρv=arctgα(np/πd1)(0);μ-摩擦系数,μ=0.2;α 牙形角,α=60°;M1-拧紧力矩系数,M1=tg(ψ+ρv)/2=0.20

经计算单个螺栓拧紧力矩T=T1=752N.m

从上述计算可知,内圈压紧螺栓的上紧力肯定要大于壳程垫片在初始密封时由内法兰螺栓所加的预紧力,因为内圈压紧螺栓所提供的压紧力作用在克服由内压产生的轴向力之后,剩余的压紧力作用在壳程垫片上的比压还要略大于由内法兰螺栓所施加的初始密封比压值。

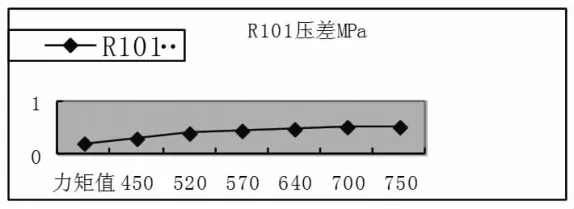

4.2 在实际施工中,我们首先对60个内圈压紧螺栓进行编号、标示,并对内圈压紧螺栓顶到锁紧环的距离进行了测量、记录。然后从450N.m开始,每次将内圈压紧螺栓的上紧力按10%的比例递增,每上紧一次后对螺栓的位置进行记录,以保证管壳程垫片的预紧力的均衡,力矩增加到750N.m后反应器压降恢复到装置开工时水平,证明E102已不内漏。施工过程中反应器压降与力矩的关系见图2

图2 反应器压降与力矩的关系

5 结论与建议

5.1 E102 内漏的原因是注水点由E102之后改为E102之前后,管程温度突然下降,内隔筒冷缩,补偿垫片回弹不足,管程密封垫片密封比压不足。

5.2 E102 内隔筒的热补偿建议采用新型耐高温、耐腐蚀的碟簧。

E102管板两侧采用了两个相同材质和规格的波齿复合垫(石墨+0Cr18Ni10Ti),由于应力松弛率、压缩率、回弹率相同,靠管程侧垫片所起的吸能、补偿作用有限。而耐高温碟簧的应力松弛率、回弹率比波齿复合垫要优异得多,可以有效地抵消温度和压力波动,通过表面镀Ni的碟簧的抗氢和硫化氢腐蚀能力也能满足使用要求。

5.3 E102 设计时管程介质选混合氢,而壳程选热高分气,更有利于保证管壳程之间密封的可靠性。

[1]GB150-1998钢制压力容器

[2]GB151-1999管壳式换热器

[3]陈建玉.高压螺纹锁紧环式换热器检修中常见故障分析及对策.化工机械,2005.32(4):254~255