用于RTO蓄热的红柱石陶瓷的研究

吴建锋 成 昊徐晓虹 李坤 劳新斌徐笑阳 丁小龙

(1.硅酸盐建筑材料国家重点实验室;2.武汉理工大学材料科学与工程学院,湖北武汉430070)

0 引言

随着能源和环境问题日益引起国内外广泛关注,高效利用能量、有效节约能源正逐步引起各国高度重视。引入了蓄热体建造蓄热室将高温烟气的余热回收利用于预热助燃空气,可以提高垃圾焚烧炉的热利用效率[1,2]。用于垃圾焚烧炉中的蓄热体材料要求其具有优良的抗热震性能、高温稳定性以及较大的储热密度等[3,4]。目前,国内外用于制备垃圾焚烧炉中蓄热体的材质主要有堇青石和莫来石等。堇青石具有抗热震性好等优点,但是其合成范围较窄,并且高温烟气(尤其是含钠等碱金属蒸气的烟气和含S O2等酸性气体的烟气)对堇青石质陶瓷材料的腐蚀性较强,使堇青石陶瓷材料发生熔融、粘结和挥发,从而阻塞气流[5]。莫来石具有耐火度高、抗热震性好、抗化学侵蚀优良、抗蠕变好、化学稳定性好、机械强度高等优良特性,是蜂窝陶瓷蓄热体换热器的良好材料之一[6]。

红柱石是一种优良的硅酸盐矿物材料,在高温作用下不可逆地转变为莫来石晶体(3 Al2O3·2 SiO2)和富 SiO2液相[7],因此红柱石陶瓷材料具有耐高温、耐腐蚀、体积稳定性好、密度大和强度高等优点[8-11]。目前,国内外还未见有以红柱石为主要原料制备用于垃圾焚烧炉中的蓄热体材料的公开报道。本研究试图利用红柱石陶瓷的优良性能,通过加入堇青石和碳化硅进一步提高其抗热震性能,研制出耐高温、耐腐蚀、强度高、密度大、抗热震性能良好、成本低廉的用于垃圾焚烧炉中的陶瓷蓄热体材料。

1 实验

采用新疆库尔勒红柱石、高岭土、钾长石、钠长石、堇青石和碳化硅等为原料,原料的化学组成如表1所示,设计样品配方的化学组成如表2所示。

表1 原料化学组成(wt%)Tab.1 The chemical composition of raw materials(wt%)

表2 设计样品配方的化学组成(wt%)Tab.2 The chemical composition of the samples(wt%)

按配方准确称量配料、球磨、过250目筛,造粒、陈腐(24~48 h)、半干压成型,烘干后烧成制得样品。根据阿基米得原理,采用静力称重法测定不同烧成温度(T)样品的吸水率(Wa)、气孔率(P a)及体积密度(D)[12];采用深圳市瑞格尔R G M-4100电子万能试验机测试了样品的抗折强度;测试了样品的抗热震性能,900℃~室温(风冷),以样品不同热震次数后的抗折强度损失率表征抗热震性能;根据“G B 1970-l 996-T多孔陶瓷耐酸、耐腐蚀性能试验方法”[13]测试样品的耐酸、耐碱性;采用武汉理工大学材料学院制造的WT C-1型石英质热膨胀仪测试了样品的热膨胀系数,测试条件为R T~850℃;采用日本理学电机株式会社生产的D/m a x-R A型转靶X射线衍射仪测定样品的相组成,测试条件为:C u靶K α1射线,扫描速度为10/min,工作电压为40 k V,工作电流为30 m A,扫描角度为5°~80°;采用日本电子株式会社生产J S M-5610 L V型扫描电镜对样品的微观形貌进行研究,电压:0.5 k V~30 k V,真空度:1~27 P a。

2 结果分析与讨论

2.1 影响样品吸水率、气孔率和体积密度的因素

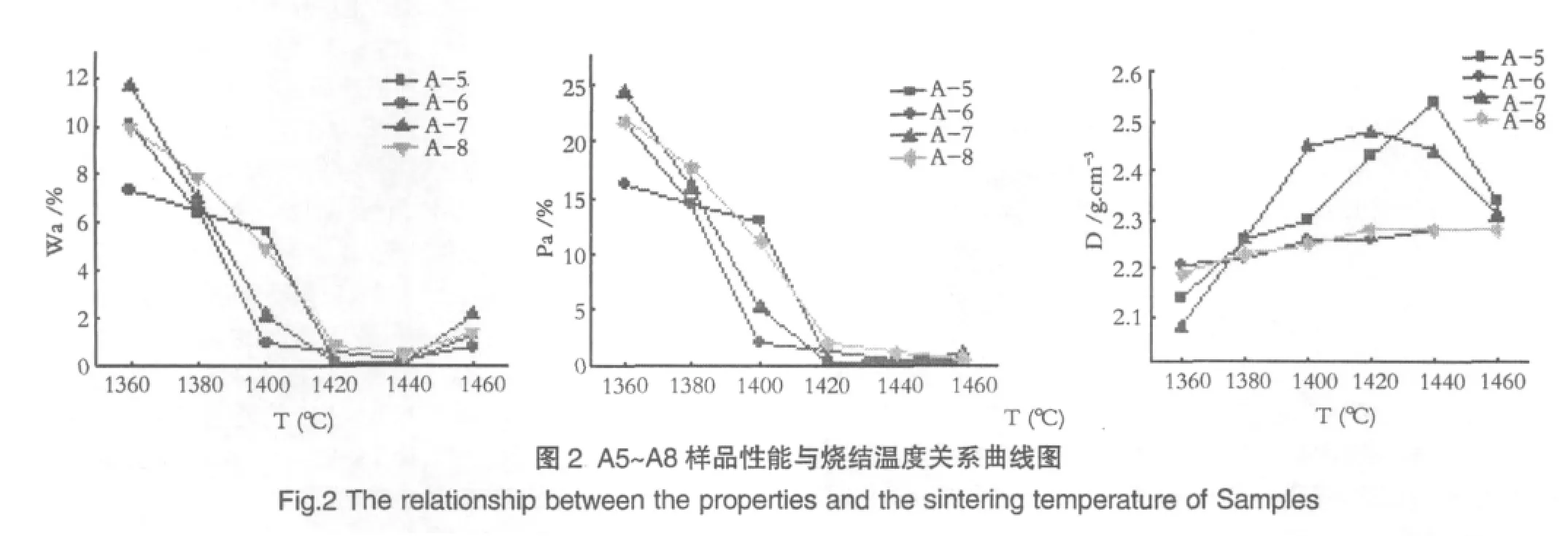

影响样品吸水率、气孔率和体积密度的主要因素有配方组成、颗粒组成、成型工艺和烧成温度等。本研究主要探讨配方组成和烧成温度对样品吸水率、气孔率和体积密度的影响。图1~图2分别是A系列8个配方样品的吸水率、显气孔率和体积密度随烧成温度变化的曲线。

由图1、图2可知,烧成温度对样品吸水率、气孔率和体积密度的影响非常显著。由于随烧成温度的升高,熔剂类原料如钾长石、钠长石开始熔融,样品液相量逐渐增多,加快传质,促进致密化反应的进行和莫来石晶体生长,故A 1~A 4配方样品的吸水率和气孔率随烧成温度的升高逐渐减小,体积密度增大。当温度超过最佳烧成温度时,将会导致样品过烧而出现鼓泡和开裂现象,使吸水率和气孔率又开始增大,体积密度减小,如A 5~A 8样品在1420℃时吸水率和气孔率达到最低,体积密度达到最大,其中1420℃烧成的A 5样品吸水率0.1%,气孔率0.24%,体积密度2.43 g·c m-3。

比较配方A 1~A 4样品和配方A 5~A 6样品可知,随着红柱石添加量的增加其最佳烧成温度升高,红柱石在高温下转化为莫来石和熔融石英,是一个吸热反应,因此,在相同的保温时间下,红柱石的添加量越大,烧结温度越高。比较配方A 3、A 5、A 7样品和配方A 4、A 6、A 8样品可知,其吸水率和气孔率随烧成温度的变化趋势基本一致,吸水率和气孔率在1360℃~1400℃之间迅速降低,这是因为在1360℃~1400℃之间,红柱石大量的转化为莫来石富SiO2液相,使坯体致密化,所以吸水率和气孔率迅速降低。但体积密度随温度的变化趋势却有所不同,加入堇青石的配方样品A 3、A 5和A 7在1360℃~1400℃之间体积密度有明显的增加趋势,而加入碳化硅的A 4、A 6和A 8配方样品体积密度的变化平缓,结合XRD图谱分析可知,加入堇青石的A 3、A5和A7在1360℃时堇青石开始分解,堇青石在高温下分解成莫来石和富SiO2液相玻璃相,整个分解反应伴随着体积的收缩,同时也使样品加速致密化,二者所产生的体积效应远大于红柱石分解成莫来石的过程中所产生的3~8%的体积膨胀[14],所以整个过程中出现一个体积密度增大的现象。加入碳化硅的A 4、A 6和A 8配方样品体积密度随烧成温度变化趋势较小。

2.2 影响样品抗折强度的因素

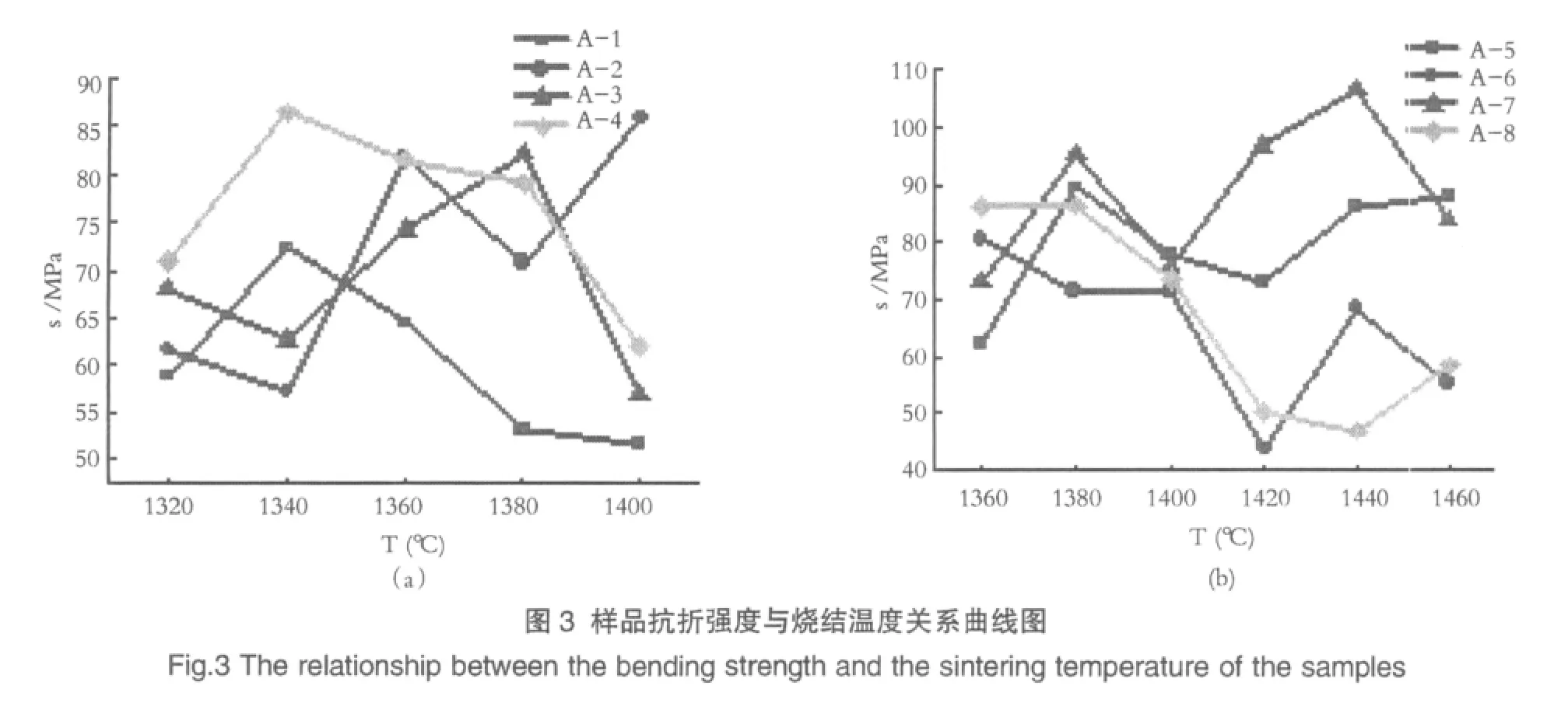

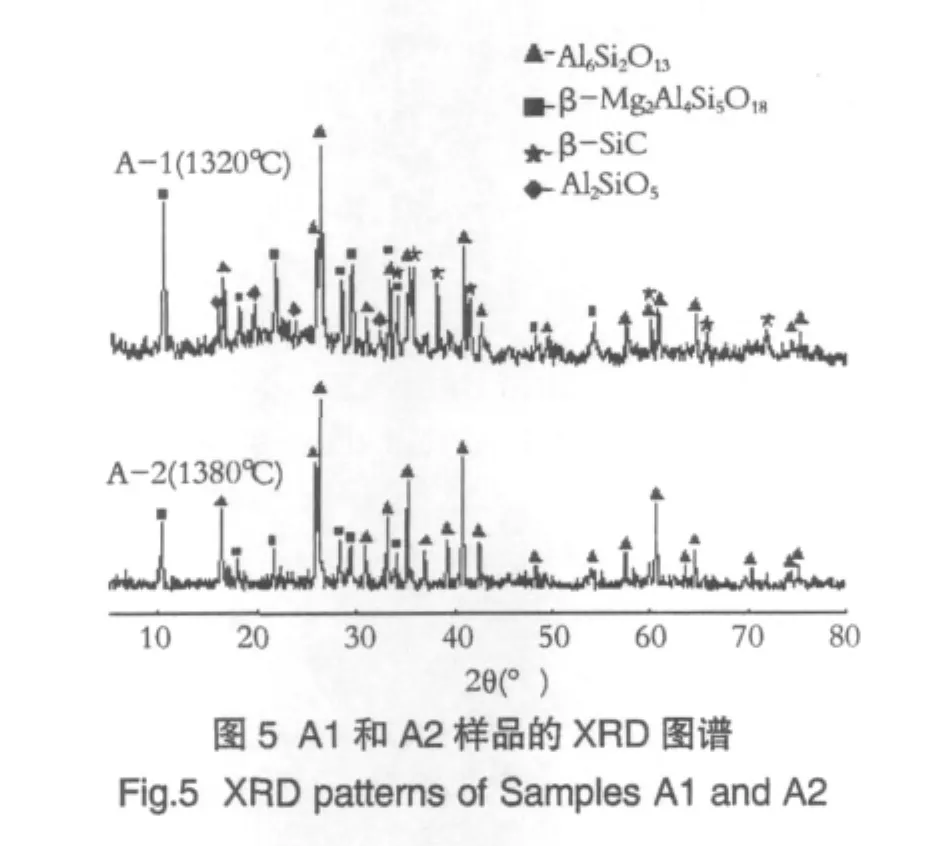

由图3可见,在烧成温度范围内,随着烧成温度的升高,A 2、A 3、A 5和A 7配方样品抗折强度基本呈现增大的趋势,如A 2配方样品从1320℃的61.52 MPa增大至1380℃的70.71 MPa,A 3配方样品从1320℃的68.00 MPa增大至1380℃的82.32 MPa,A 5配方样品从1360℃的61.99 MPa增大至1420℃的73.091 MPa,A 7配方样品从1380℃的73.19 MPa增大至1420℃的96.84 MPa。在1380℃~1400℃抗折强度曲线出现一个拐点,从XRD图5~图7分析可知,其原因是在1380℃左右堇青石开始大量的分解,到1400℃时已检测不到堇青石了,样品由单一的莫来石晶相组成,堇青石的增韧和增强作用失效,所以强度降低。A 1、A 4、A 6和A 8配方样品抗折强度在1360℃以后随烧成温度的升高呈现一种下降的趋势,如A 8配方样品抗折强度由1360℃的86.33 MPa降到1420℃的50.03 MPa,由XRD图5~图7可见,加入堇青石的A 2、A 3、A 5和A 7配方中红柱石分解成莫来石的反应在1380℃以前已基本完成,而加入碳化硅的A 6配方在1400℃时还检测到红柱石的存在,说明碳化硅的存在在一定程度上阻碍了红柱石的莫来石化,所以在1360℃~1420℃之间还伴随着小部分红柱石的分解反应,由红柱石、莫来石和碳化硅三者共存逐步转化成莫来石和碳化硅的二元体系,因此晶界数量逐渐减少,当受力时,其裂纹的扩展会更加容易,所以抗折强度随烧成温度的升高而逐渐降低。

表3 经1420℃烧结的A 5样品的耐酸碱性测试结果Tab.3 The testing results of acid resistance and alkaline resistance of Sample A5 sintered at 1400℃

配方组成对烧成样品抗折强度的影响也非常显著。如图3所示,比较样品A 3和A 4、A 5和A 6以及A 7和A 8可知,在相同条件下,加入堇青石的A 3、A 5和A 7配方样品的抗折强度均大于加入碳化硅的A 4、A 6和A 8配方样品。由XRD图5~图7和SEM图8~图10可知,加入堇青石的A 3、A 5和A 7配方样品在最佳烧成温度下烧成样品的主晶相莫来石晶体多呈棒状或柱状,且晶体生长良好,少量的堇青石晶体以片状的形式存在,所以,其断裂方式主要是穿晶断裂和沿晶断裂相结合的断裂模式;加入碳化硅的A 4、A 6和A 8配方样品的主晶相莫来石晶体多呈颗粒状和针棒状,碳化硅呈颗粒状且分布均匀,制约着莫来石晶体的长大,还有少量片状和柱状的红柱石存在,其断裂方式主要是沿晶断裂模式。因此,在相同条件下,加入堇青石的A 3、A 5和A 7配方样品的抗折强度均大于加入碳化硅的A 4、A 6和A 8配方样品。

2.3 影响样品抗热震性能的因素

图4是经热震实验循环(室温~900℃,空气中冷却)10次、20次、30次后样品抗折强度损失率曲线(A 1、A 2、A 3、A 4、A 5、A 6、A 7及A 8样品的烧成温度分别依次为1320℃、1380℃、1380℃、1380℃、1420℃、1400℃、1420℃、1420℃)。由图4可见,随着抗热震次数的增加,样品的抗折强度损失率逐渐增大,这是由于样品在不断的承受冷、热冲击下,其内部结构遭到了破坏,导致其强度下降所致。

红柱石在高温下转化成莫来石,莫来石的热膨胀系数4×10-6℃-1,热导率为 2.0 W·m-1K-1,热膨胀系数较大,热传导系数低,抗热震性能差。因此本实验试图加入热膨胀系数较小的堇青石和热传导系数较大的碳化硅(热导率为16.7 W·m-1K-1)以提高蓄热陶瓷抗热震性能。比较加入碳化硅的A 1、A 4、A 6、A 8配方样品和加入堇青石 A 2、A 3、A 5和 A 7配方样品的抗热震性能测试结果可知,碳化硅的加入对提高样品抗热震性能的效果优于堇青石,这是由于一方面加入的堇青石在烧结温度范围内部分甚至全部发生了分解,导致材料的抗热冲击性能下降,因此,不使堇青石分解控制烧成温度是关键;另一方面,碳化硅耐高温且具有较高的热导率和较低的热膨胀系数,这有利于降低烧成样品在热震过程中的热应力,均匀分布在样品内部的碳化硅通过桥接、拔出与诱导裂纹的偏转等机制,在材料受到外力作用时,能消耗更多的外力作用能,防止材料由小裂纹发展成大而危险的裂纹,进而提高材料的力学性能,起到增韧效果,继而提高抗热震性。

2.4 影响样品耐酸耐碱性能的因素

当陶瓷体受到各种浓度的酸碱液和熔盐作用时,就会遭受不同程度的腐蚀[14]。陶瓷体结构的特征和密度以及成分直接影响其耐酸碱腐蚀的程度。凡是结构致密的陶瓷体,一般有较好的抗酸碱腐蚀作用,而气孔率高的坯体在弱酸的作用下也会受到腐蚀。腐蚀一般就从气孔处开始,当有外力作用时,裂纹也就从受到腐蚀的地方产生。

影响样品耐酸、耐碱性能的因素主要是相组成和显微结构。经1420℃烧成的A 5样品,XRD图谱分析表明主晶相为莫来石晶体,莫来石是SiO2-Al2O3体系中最为稳定的二元化合物,具有很高的化学稳定性,在酸溶液、碱溶液中都表现出较强的抗侵蚀能力[15],SEM分析表明样品结构致密,气孔率很小为0.1%,所以耐酸、耐碱性能优良,耐酸性为98.97%,耐碱性为97.92,如表3所示。

2.5 样品的相组成分析

红柱石的化学式为Al2O3·SiO2,斜方晶系。在1400℃~1500℃为主要莫来石转化期,伴随着莫来石化的进行(如式1),会出现体积膨胀。

由于熔剂类原料的加入和杂质的存在会降低其转化温度,本实验将最低烧成温度定为1320℃,同时为了避免保温时间过长而导致莫来石晶体粗化所带来的不利影响,本实验将保温时间定为2 h。由图5可知,1320℃下烧成的A 1样品主晶相为莫来石晶体(Al6S i2O13,PDF卡片号:15-0776),次晶相为堇青石(Mg2Al4S i5O18,PDF卡片号:82-1541)和 β-碳化硅(β-SiC,PDF卡片号:74-1302),还有少量的红柱石晶体(Al2SiO5,PDF卡片号:73-1763)的存在,表明在 1320℃时红柱石已经开始大量的转化成莫来石晶体。红柱石从表面颗粒边缘开始分解,含有杂质处也最先分解,随烧成温度的提高,分解反应从晶体边缘、从颗粒表面逐步向内部推进,直至完全莫来石化。此过程中,红柱石的外形轮廓、边缘、颗粒间隙越来越不清晰,玻璃相含量增大,莫来石晶体越来越趋于完善。1380℃烧成的A 2配方主晶相为莫来石晶体(PDF卡片号:15-0776),次晶相为堇青石(PDF卡片号:82-1541)和碳化硅(PDF卡片号:74-1302)。比较A 1配方可知,红柱石添加量为50%的A 2配方在1380℃保温2 h,红柱石全部转化成莫来石,而且堇青石的衍射峰明显减弱,说明堇青石在1380℃时已经开始分解,这与抗折强度和抗热震的分析结果是相一致的。

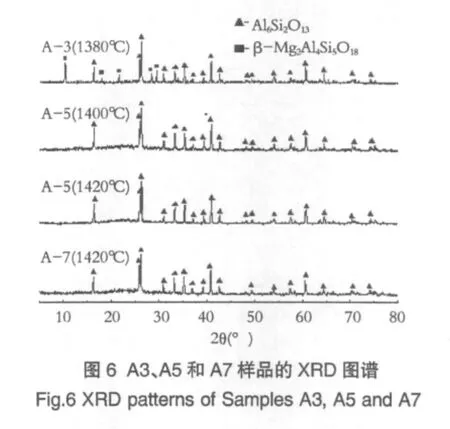

如图6所示,比较配方A 3、A 5和A 7可知,随着烧成温度的升高,堇青石逐步分解,直至完全转化成莫来石,在1400℃堇青石已全部分解成莫来石,所以,1400℃和1420℃烧成的A 5配方以及1420℃烧成的A 7配方只检测到莫来石晶体(PDF卡片号:15-0776)存在。由图7可知,随着烧成温度的升高,莫来石晶体的衍射峰逐渐增强,红柱石和碳化硅的衍射峰逐渐减弱,主要是因为在此过程中发生以下两个反应:第一,红柱石在高温下转化成莫来石;第二,样品表面的碳化硅发生氧化反应,整个过程伴随莫来石的增加以及红柱石和碳化硅的减少。比较配方A 3和A 4以及A 5和A 6可知,在同一烧成温度和其它原料以及添加量相同的条件下加入碳化硅的A 4和A 6配方,仍检测到红柱石晶体的存在,说明碳化硅的加入可抑制红柱石向莫来石的转化速率。

2.6 样品的显微结构分析

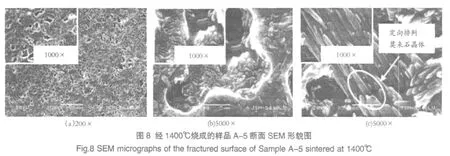

图8和图9是A 5配方在1400℃和1420℃下烧成样品断面的SEM形貌图。由图8可知,在低倍数中可以看到,大量的连通气孔均匀分布,还有少量的闭气孔存在,尺寸在5 μm~10 μm之间。从高倍数图中可见,大量的棒状晶体呈簇状排列,径向尺寸为0.5~1 μm,轴向尺寸为3~5 μm,晶体发育良好。结合XRD图谱分析可知,这是莫来石晶体的定向排列。由图9可知,与1400℃烧成的A 5样品相比,内部的气孔明显减少,但尺寸变大,为10~15 μm,主要是由于烧成温度升高,在高温下液相粘度降低,微小气孔的排出和相互融合的阻力减小,所以气孔的数量较少,尺寸变大。随着气孔的增大,材料的抗折强度也随之降低。烧成温度较高,样品中的玻璃相较多,包裹着莫来石晶体。

图10是A 8配方在1420℃下烧成样品的SEM图。由图可知,在低倍数中可以看到,连通气孔均匀分布,尺寸在1 μm~5 μm之间,从高倍数中可以看出,晶体多呈针棒状,部分地方分散着颗粒状的小晶体,结合XRD图分析可知,这些针棒状的晶体是莫来石,小颗粒状的晶体可能是碳化硅晶体。

3 结论

(1)以红柱石为主要原料制备蓄热陶瓷可行 ℃烧成的A 5和A 8配方样品性能较优,吸水率为0.1~0.87%,气孔率为 0.24~1.98%,体积密度为 2.28~2.43g·c m-3,抗折强度为50.03~73.09 MPa,抗热震性良好。A 5样品(1420℃/2 h)耐酸性为98.97%,耐碱性为97.72%,热膨胀系数为6.82×10-6℃-1。主晶相为莫来石(Al3S i2O13),烧成样品较为致密,强度高,耐酸、耐碱性好,有望用于垃圾焚烧炉中的蓄热材料。

(2)红柱石在高温作用下转化为莫来石晶体,使样品具有较高的强度,并伴随一定的体积膨胀,可减小样品的烧成收缩率,可防止样品在烧成过程中产生开裂和变形。碳化硅的加入可抑制红柱石向莫来石的转化速率。

(3)引入堇青石和碳化硅可改善蓄热陶瓷材料的力学及抗热震性能,碳化硅的加入对提高样品抗热震性能的效果优于堇青石。引入堇青石的样品晶粒多呈柱状或棒状,断裂方式主要是穿晶断裂和沿晶断裂相结合的断裂模式,可提高样品的抗折强度;引入SiC的配方样品晶粒多呈颗粒状和针棒状,在一定的烧成温度范围内可提高样品的抗热震性能。

1 刘克鑫.国内外城市生活垃圾处理概况及发展趋势.软科学, 2000,(1): 30~32

2 潘璟.浅谈城市生活垃圾的资源化处理.科技创新导报,2009, (25):139

3 李爱菊, 张仁元, 王毅.新型陶瓷换热器用蓄热材料的选择.耐火材料, 2004, 38(3): 208~210.

4 BERROTH K, BITTNER H- G, WEBER H.Complex shaped siliconcarbide ceramic heat exchanger for application in high- temperature recuperativeburner// LIERE- NETHELER W: Industrial Ceramics 215 3,1995

5 张效峰, 司全京, 何胜平.堇青石干法合成技术的研究与应用.中国陶瓷工业, 2005, 2(10): 41~44

6 KHAN A, CHAN H M, HARMER M P.Toughness- curve behavior ofan alumina- mullite composite.Journal of the Ameriean CeramicSoeiety, 1998, 81(10): 2613~2623

7 BOUCHETOU M- L, ILDEFONSE J- P, POIRIER J, et al.Mullitegrown from fired andalusite grains: the role of impurities and of thehigh temperature liquid phase on the kinetics of mullitization andconsequences on thermal shocks resistance.Ceramics International,2005, 31(7): 999~ 1005

8 李博文.用红柱石制备莫来石纤维增强材料的实验研究.耐火材料,1996,30(6):305- 307,313

9 黄文竞.红柱石的特性及应用.冶金工业部建筑研究总院院刊,1996,(2):16~21

10 申晓萍, 汪立今, 宋松山等.新疆南天山红柱石化学成分及谱学特征研究.地球学报,2007, 28(4): 349~355

11 POOLADVAND H, MIRHADI B, BAGHSHAHI S, et al.Effects ofalumina and zirconia addition on transformation of andalusite tomullite.Advances in Applied Ceramics.2009, 108 (7): 389~395

12 吴建锋, 焦国豪, 徐晓虹.太阳能热发电用氧化铝基复相陶瓷抗热震性及EPMA 分析.中国陶瓷工业, 2010, 17(4): 8~13

13 中华人民共和国国家标准(GB1970- l996- T), 多孔陶瓷耐酸、耐腐蚀性能试验方法

14 吴建锋, 冷光辉, 徐晓虹等.用于太阳能热发电输热管道的红柱石基复相陶瓷的研究.CFMTIF, 2011:287~292

15 FUKASAWA T, DENG Z Y, ANDO M.Pore structure of porousceramics synthesized from water- based slurry by freeze- dry process.Journal of Materials Science, 2001, 36: 2523~2527

16 倪文, 陈娜娜, 赵万志等.莫来石的工业矿物学特性及其应用.地质与勘探, 1994, 30(3): 26~28