基于TMS320F2812的永磁同步直线电机伺服控制系统设计

郑 俊,曾岳南,吴一祥

(广东工业大学自动化学院,广州 510006)

0 引言

数控机床正在向精密、高速、复合、智能和环保的方向发展并对各种驱动装置的性能提出越来越高的要求。直线驱动装置是机床中的一个重要组成部分,许多直线驱动装置及系统都是采用旋转电动机通过中间转换装置转换为直线运动的。这些中间转换机构会对系统的性能产生种种不良影响,制约着系统性能的进一步提高。随着电机及其驱动控制技术的发展,出现了“直接驱动”的直线电机,它取消中间传动环节而直接带动负载运动,消除了由机械传动带来的间隙、柔度以及与之相关的其它问题,使得系统效率高、噪声低、体积小、精度高、造价低[1-2]。

在高精度伺服控制系统中,对于系统的控制速度和精度有很高要求,传统的电机控制多采用单片机,由于受CPU运算速度的限制,难以实现复杂的控制算法。DSP在实现全数字化电动机控制系统方面有着无可比拟的优势。TI公司的C28x系列DSP控制器是专门为电动机控制设计的系列数字信号处理器,它不仅把许多在电机控制中常用的硬件电路固化在芯片中,并且提供了充分的程序空间、外围接口和强大的运算能力,足以保证各种复杂控制算法能够在此平台上得以实现,满足电动机对控制越来越高的性能要求[3]。

本文以美国TI公司的高速电机控制芯片TMS320F2812为控制核心构成直线电机伺服控制系统,介绍了系统硬件实现电路和控制方法,并对直线电机的初始磁极定位方法进行研究。

1 永磁同步直线电机伺服系统控制策略

本实验把矢量坐标变换的思想运用到永磁直线同步电机电磁推力的瞬时控制中,将同步坐标系选在次级上,取次级励磁磁势方向为d轴,而q轴顺着磁势方向超前d轴90度电角度,次级参考坐标的行进速度即为直线电机的同步速度。

d-q坐标轴系下永磁同步直线电机动子和定子绕组的电压方程:

式中 Ud、Uq为 d-q轴电压;id、iq为 d-q轴电流;ψd、ψq为d-q轴磁链;f为下标,表示动子励磁绕组;表示p为微分算子;rs为电枢电阻;ωr为动子电气角速度。

初级磁链方程为:

式中Ld、Lq为d-q轴电感;ma为定、动子之间直轴互感,if为励磁电流。

将式(3)代入式(4)中并整理得d-q轴电压、电流方程:

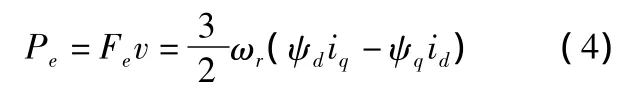

电机电磁功率为:

则电磁推力为:

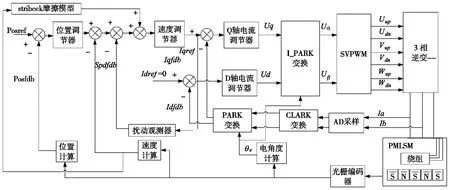

电机伺服控制系统的主要任务是实现位置伺服、速度调节和推力控制,本实验采用位置环、速度环、电流环的三闭环控制,电流环采用id=0的动子磁场定向控制实现电流解耦,该方法推力输出只与动子电流幅值成正比,实现了对直流电机的严格模拟,电流经SVPWM空间矢量脉宽调制输出PWM波驱动IPM中IGBT的导通与关断。根据直线电机动子运动受到的摩擦干扰建立stribeck摩擦模型及摩擦干扰观测器,通过低通滤波器的设计对摩擦干扰进行观测。

2 永磁同步直线电机伺服控制系统

2.1 硬件系统组成

本实验采用科尔摩根公司PLATINUM直线电机,动子型号为 IC11-050A1ACTRC1,定子型号为MC050-1280-001。硬件电路分为DSP控制电路、功率驱动电路及开关电源等。

控制电路中电流环通过Honeywell公司型号为CSEN151-100传感器采集三相电流,经过采样电阻将其转换为成比例的模拟电压信号,本系统中其幅值在-2.4V到+2.4V之间波动,通过电压偏置及比例调整电路,使电压范围在0~3.3V之间,进入DSP的A/D采样通道(见图1、图2)。

图1 永磁同步直线电机伺服控制系统原理框图

图2 永磁同步直线电机伺服控制系统硬件结构框图

速度和位置由直线光栅尺输出的A、B脉冲及电机内部霍尔传感器输出的U、V、W计算得出。本实验位置传感器选用MicroE公司的MercuryII4000直线光栅尺,其分辨率为0.1μm/count。该编码器可输出三个增量式位置反馈标签信号,分别为左限位、右限位和参考零点。动子运动时编码器输出A、B两列正交脉冲方波信号。直线光栅尺输出的A、B、零位脉冲通过事件管理器CAP1、CAP2、CAP3接入F2812的正交编码脉冲QEP电路。

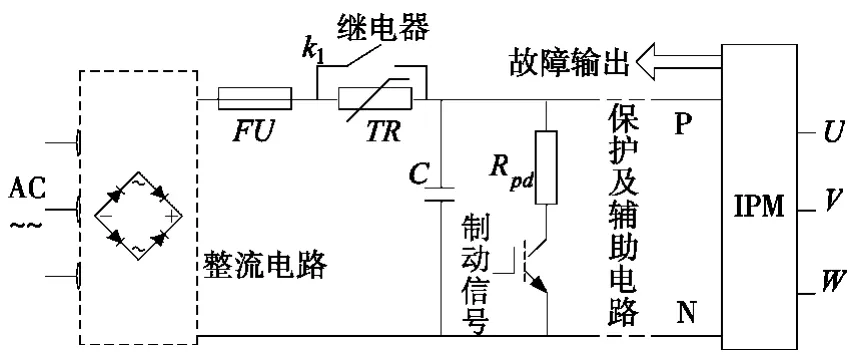

图3 驱动电路硬件框图

驱动电路整流部分采用二极管整流桥进行整流,通过330μF大电容滤波,以获得恒定的直流电压。由于电容容量大,突加电源时相当于短路,容易产生很大的充电电流进而损坏整流二极管,因此在整流桥和滤波电容之间加入限流电阻TR,通电后通过继电器延时开关将TR短路。在电机制动时,通过镇流电阻Rpd消耗掉部分动能,从而限制电容在电机制动时的泵升电压(见图3)。

逆变部分以IPM为核心。本实验采用三菱的第五代IPM模块,型号为PS21867,其耐压值为600V,额定电流为30A,开通时间为1.2μs,关断时间为1.6μs,工作频率上限为20kHz。控制电路输出PWM信号在进入IPM前需要用高速光耦进行强弱电隔离,本实验采用TLP559光耦,为防止干扰出现上下驱动信号直通,采用上下桥臂信号互锁。

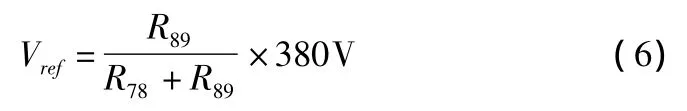

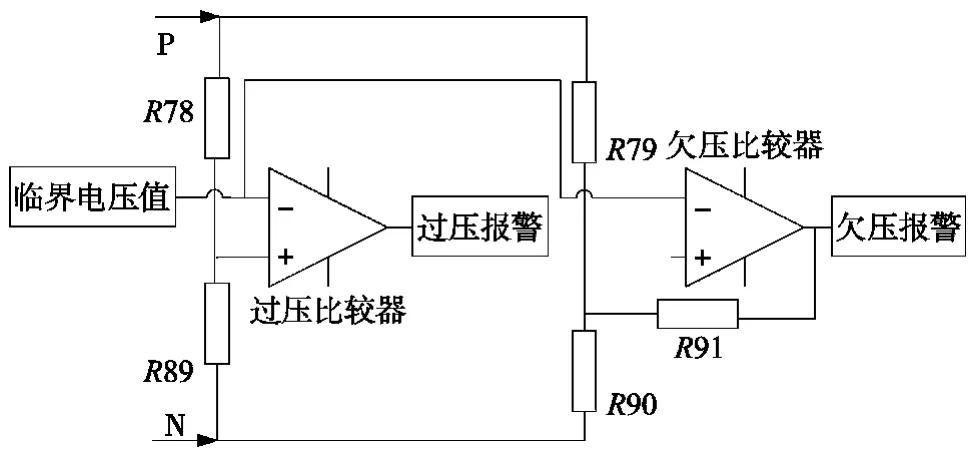

主电路有过压、欠压、短路、电源掉电、IPM故障和电机制动等保护功能(图4)。过压保护的思想是采用电阻分压,通过对主电路采样得到的母线电压与特定的临界电压值比较来判断过压与否,欠压保护通过滞环比较器实现。

过压电阻值计算:若视380V为过压,分压电阻可按下式选取:

取 R78=470k,则 R89取 7.15k。

欠压阈值和滞环宽度计算:由叠加原理得同相端输入为:

反相端输入为Un=Vref(临界电压值,分别令Up1=Un,Up2=Un,可得比较器的阈值为207V、160V。

2.2 直线电机伺服系统软件设计

2.2.1 主程序

图4 欠压、过压保护硬件框图

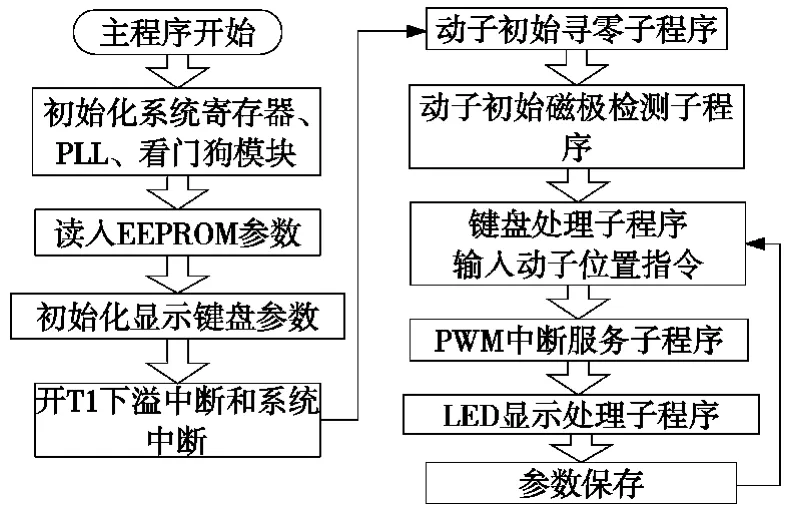

主程序是系统软件的主体框架,主要包含:①系统与各功能模块的初始化;②中断程序模块,包括PMLSM伺服控制算法及电流环、速度环、位置环控制子程序;③LED显示及键盘程序;④动子初始磁极检测程序;⑤动子初始寻零程序。主程序工作流程如图5所示,系统上电复位后,依次进入片内初始化程序,等待中断,处理完中断程序后循环执行LED显示、键盘处理和参数保存。

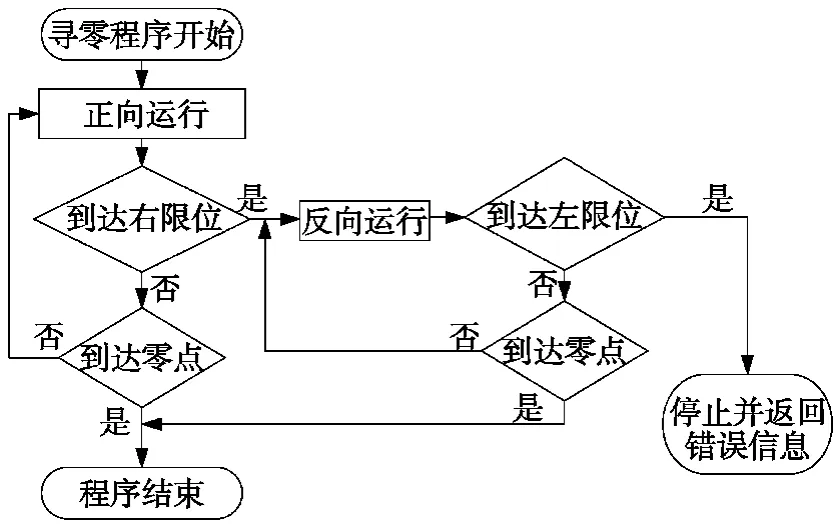

2.2.2 动子初始寻零子程序

由于本实验采用增量式光电编码器,因此在电机运行之前必须通过动子初始寻零程序搜索参考零点,从而才能利用增量式编码器获取的相对位置信息对动子进行准确定位。当电机经过光栅尺的零位标签时,光栅尺会输出零位脉冲,通过DSP的CAP3进行捕获(图6)。

图5 控制系统主程序流程图

图6 初始寻零子程序流程图

2.2.3 动子初始磁极检测子程序

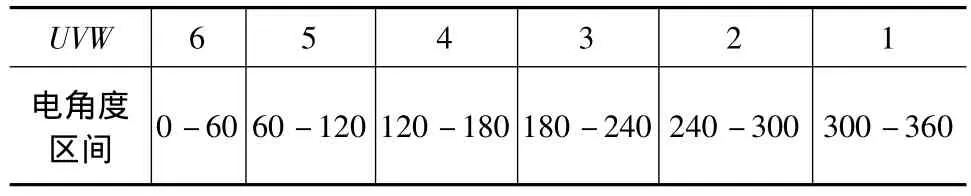

表1 U、V、W与扇区的对应关系

由于本实验的控制方法采用id=0的矢量控制策略,因此动子初始磁极检测是直线电机伺服控制系统正常工作的关键,只有准确测定动子的初始电角度,才能准确进行电流环的矢量运算,否则可能导致电机无法正常运转。本实验采用逐渐逼近的搜索方法检测动子的初始磁极。

本实验的直线电机为平板式,定子为N、S极交替的永磁体,动子为三相分布绕组。通过坐标变换矩阵将静止磁场三相交流电流ia、ib、ic转换为旋转磁场的id、iq,d轴为定子指向动子方向的轴,动子的初始磁极角度可由旋转坐标系d轴相对于静止坐标系α轴的角度得出。首先由电机内部霍尔传感器输出U、V、W三路方波信号,通过接口电路传送到DSP的数字量通用 I/O。U、V、W三路方波信号互差120°,根据 U、V、W 的排列确定每 60°电角度一个区间,本实验直线电机的极对数为2,动子机械角度区间为电角度的二分之一,每个电角度区间对应的机械角度为30°,通过U、V、W可以确定动子初始磁极位置区间,见表1。

假定动子的初始磁极位置区间为[θa,θb],则令动子初始磁极角度为 θ0=(θb-θa)/2,通过电流环输出电流指令给直线电机。根据位置环反馈的位置量判断电机的运动方向,当电机往正方向运动,说明当前电流环电流指令产生的行波磁场使动子往正方向运动,则动子的初始磁极角度 θ处于[θ0,θb],此时再令动子磁极角度 θ01=(θb-θ0)/2,再次通过电流环输出电流指令牵引直线电机并判断电机的运动方向。当电机往反方向运动,说明当前电流环电流指令产生的行波磁场使动子往反方向运动,则动子的初始磁极角度θ处于[θa,θ0]之间,此时再令动子磁极角度θ01=(θ0-θa)/2,依次细分动子初始磁极角度区间,直到动子不再运动为止,此时得到的动子磁极角度即为动子初始磁极角度。

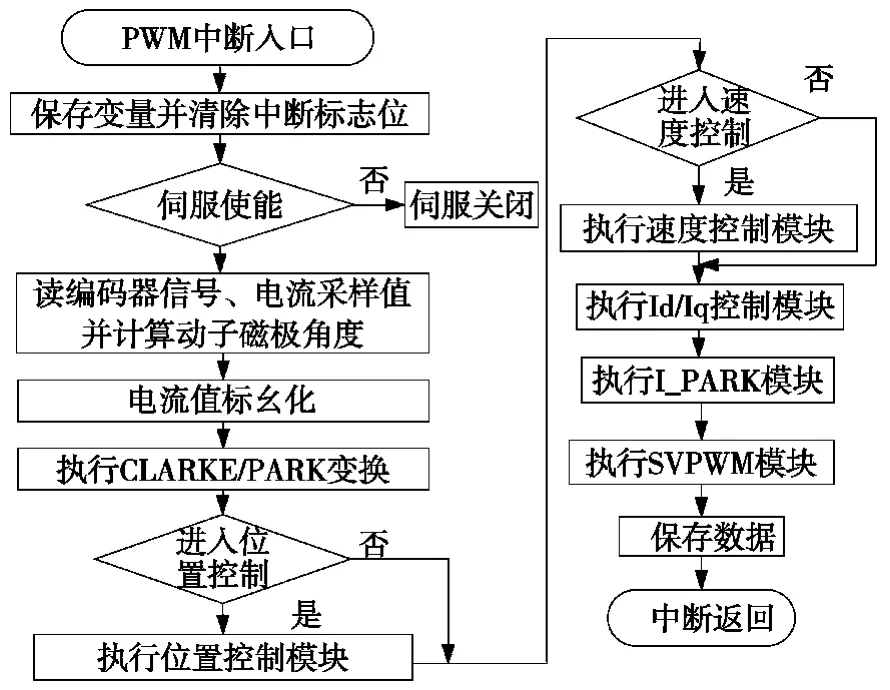

2.2.4 PWM中断服务子程序

图7所示主程序开定时器1下溢中断,当电流环A/D采样时间到时,定时器1中断服务程序调用PWM中断服务子程序,读取A/D转换结果寄存器,得到a,b两相电流的采样值ia、ib,读取光电编码器的A、B正交脉冲方波信号,计算电流值ic和动子电角度,对电流变量采样值进行标幺化处理后用Q12格式表示。本实验电机控制采用id=0矢量控制方法,将电机的三相电流ia、ib、ic经过Clarke变换后得到静止的两相电流 iα、iβ,iα、iβ经过 Park 坐标变换后得到直轴电流id、和交轴电流iq。id和iq经过PI调节后得到输出的Vdref和Vqref,通过SVPWM计算出相应的占空比,得到6路PWM脉冲给IPM模块。

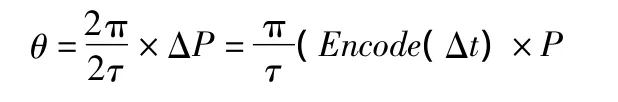

在位置控制模块中,光栅尺输出A、B两列正交脉冲方波信号与事件管理器中QEP模块的输入引脚CAP1、CAP2相连,并采用T3CNT计数寄存器对脉冲边沿进行计数,并将两个PWM周期内的脉冲数储存在变量Encode中。动子在Δt时间内的运动距离ΔP=Encode(Δt)×P,P为两个脉冲间的动子距离。在速度控制模块中,根据A、B脉冲数计算动子运动时间,动子运动速度v用M法计算为:v=ΔP/Δt=(Encode(Δt)/Δt)×P,电机相应的电气角度θ为:

τ为电机的磁极距。

图7 PWM中断服务子程序流程图

3 系统实验测试

本系统实验采用的电机为科尔摩根公司的PLATINUM直接驱动直线电机(DDL),如图8所示,动子型号为 IC11-050A1ACTRC1,定子型号为 MC050-1280-001,动子质量 M=3.6Kg,极距 2τ =36mm,推力常数Kf=62.9N/A。位置环采用GSI公司的MicroE M-Ⅱ4400直线光栅编码器,其分辨率为0.1μm/count。

图8 实验用直线电机

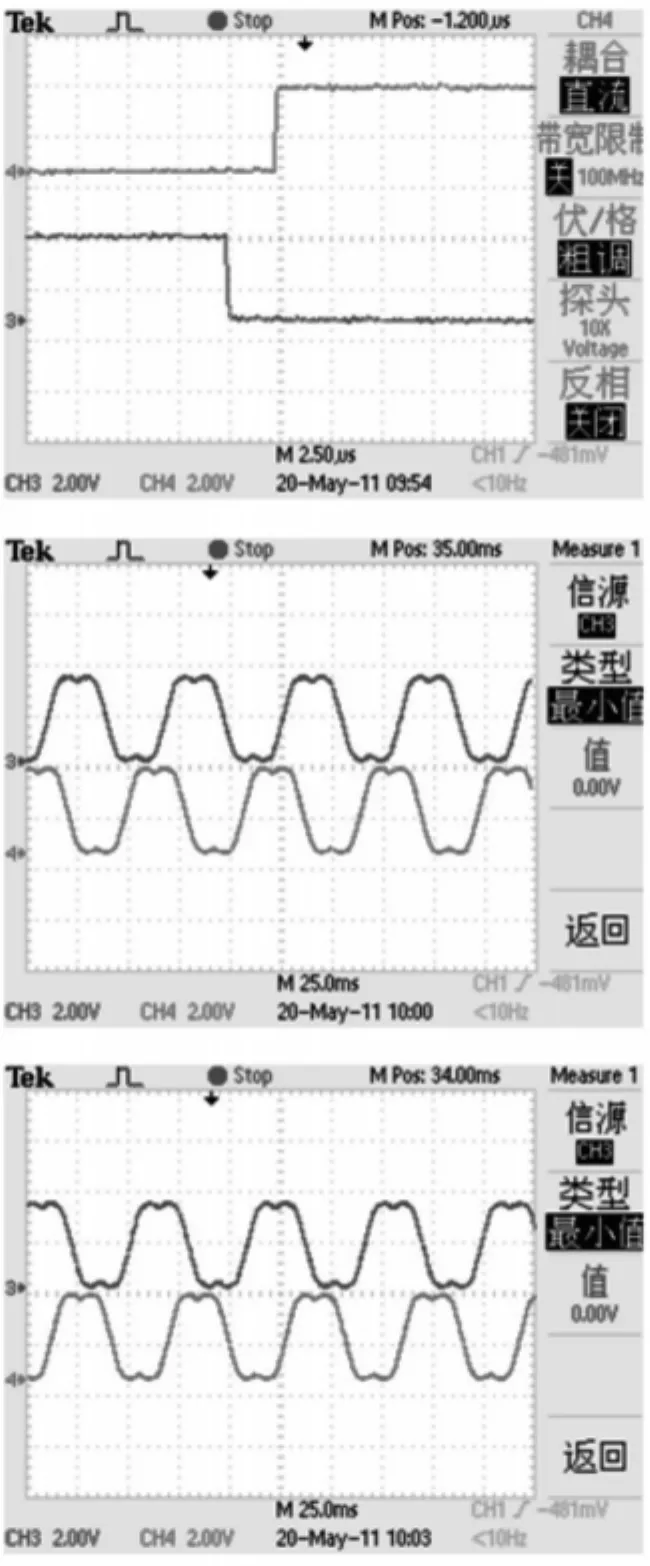

系统PWM信号通过死区设置,确保IPM模块的安全工作,见图9。

为方便用户监控编码器的运行状态、设置编码器参数和显示运行数据,该系列编码器还配套了PC端监控软件SmartPrecision II Software。只需要通过RJ45接口接到PC机,就可方便地显示和记录编码器的运行位置、速度及监控信息。本系统采用增量式数字PID控制算法,开环运行运转正常并验证电流采样正常后,进行电流闭环实验(图10)。经实验调试,电流环 PI参数为:KP=1.41,KI=3550。

图9 PWM死区波形及正反相运行时U、V相位关系

图10 闭环电流响应波形

进行速度闭环验证,电机初始速度为-0.03m/s,给定速度斜坡指令:以0.2m/s2加速度加速到0.03m/s,即换算为经过4倍频后频率为8e6count/s大小为1.2e6count斜坡信号。利用SmartPrecision II Software记录速度环的响应波形如图11,速度响应小于0.05s,超调小于5%。经实验调试,速度环 PI参数为:KP=15,KI=850。

图11 速度响应波形

最后进行位置环实验,给定位置指令:以0.3m/s速度运行12.5mm距离,即给定频率为1.2e7count/s大小为5e5count的信号。经实验调试,位置环PI参数为:KP=16.5,KI=1000。由SmartPrecision II Software记录的位置响应如图12,响应时间为0.14s,位置定位误差为12count即0.3μm。

图12 位置响应波形

4 结束语

本文在分析了永磁同步直线电机的工作原理基础上,设计了以TMS320F2812为核心的永磁同步直线电机伺服控制系统,并给出了系统的软硬件设计方案。通过实验调节增量式PID参数,使系统响应快速。实验结果表明,本系统动子初始磁极对位准确,具有良好的动态性能。.

[1]林春,邱建琪,何苗,等.永磁同步直线电机驱动控制技术研究[J]. 中小型电机,2004,31(6):41-44.

[2]Ying-Shieh Kung.High performance PMLSM drives using TMS320F2812 DSP controller[Conference Paper].Circuits and Systems,2004.Proceedings.The 2004 IEEE Asia-Pacific Conference on [Conference Paper].Ed.Eds.,2004:645-648.

[3]LIN L,CAO G,PAN J,et al.Research on Position Control System for A Linear Switched Reluctance Motor Based on TMS320F2812[J].2009,42(7):36-39.

[4]Ying-Shieh,K.,Design and Implementation of a High-Performance PMLSM Drives Using DSP Chip.Industrial Electronics,IEEE Transactions on,2008,55(3):1341-1351.

[5]苏奎峰,吕强.TMS320X281xDSP原理及 C程序开发[M].北京:北京航空航天大学出版社,2008.

——编码器