红土镍矿转底炉预还原−电炉熔分制取镍铁合金

范兴祥,董海刚,汪云华,吴跃东,李柏榆,李博捷,赵家春,暂林寒

(昆明贵金属研究所 稀贵金属综合利用新技术国家重点实验室,云南 昆明,650106)

镍是一种重要的战略金属材料,具有抗腐蚀、抗氧化、耐高温、强度高和延展性好等特点,在现代工业中有着广泛的用途。据美国地质调查局统计,2009年世界镍储量为7 100万t,储量基础为1.5亿t。已查明镍平均含量接近1%的全球陆基镍矿资源量为1.3亿t,其中28%属于岩浆型铜镍硫化物矿床,72%属于红土镍矿床。目前,世界镍工业生产的镍,主要来自硫化镍矿资源,约占总产量的58%。随着品位高、开采条件好的硫化镍矿资源渐趋枯竭,加上镍市场需要的不断增长,大量的红土镍矿将是未来镍的主要来源[1−2],因此,红土镍矿的选冶工艺研究已成为重大冶金难题,是关系到未来镍稳定供应的全球性课题。国内外对于红土镍矿的处理工艺主要有湿法及火法技术。湿法技术主要包括还原焙烧−氨浸法和硫酸加压酸法、生物浸出法等[3−8]。湿法工艺仅适用于褐铁矿型的红土镍矿和含镁较低的硅镁镍矿,并存在工艺复杂、流程长、耗酸大、成本高、设备材质要求高以及废酸难以处理等问题。火法技术主要包括还原熔炼生产镍铁、还原−磨选生产镍铁及还原硫化熔炼生产镍锍等[9−16],火法技术工艺具有成熟、设备简单易控、生产效率高、设备投资较低等特点,但也存在着能耗高、成本高、对原料要求高等问题。总的来看,有效降低能耗是未来火法工艺的主要发展方向。本文提出对澳大利亚某红土镍矿采用预还原−电炉熔分工艺进行研究以制取镍铁合金,作为不锈钢优质原料。

1 原料性能及研究方法

1.1 原料性能

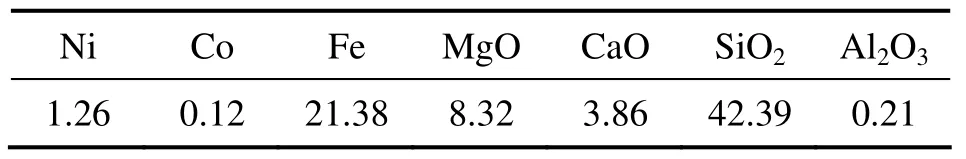

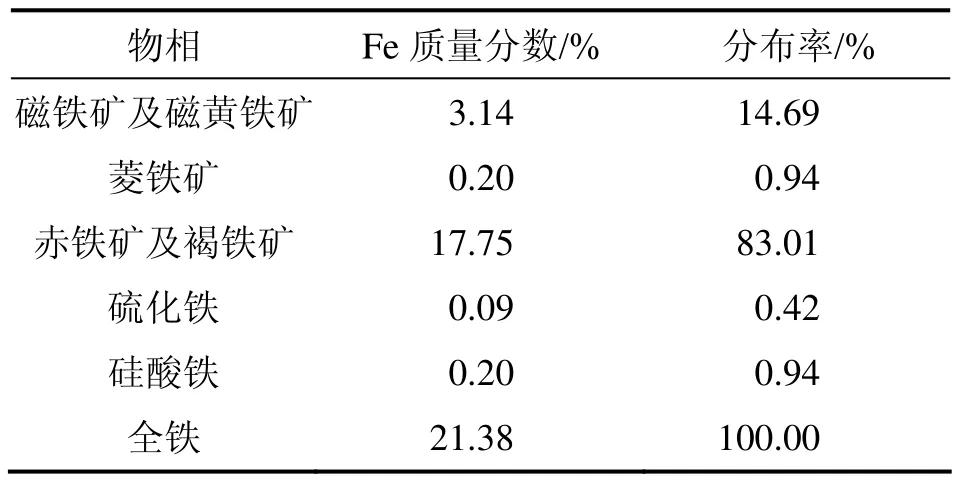

本次研究所用红土镍矿来自澳大利亚 GME公司的矿样(18桶),将18桶红土镍矿充分混合后,烘干,按一定的取样方式取10 kg样品作为实验原料,并破碎至 0~3 mm,取样进行矿石化学成分以及镍、铁的物相分析,结果分别见表1~3。

表1 红土镍矿的主要化学成分(质量分数)Table 1 Main chemical composition of nickeliferous laterite ore %

表2 镍的化学物相分析Table 2 Chemical minerals phase analysis of nickel

表3 铁的化学物相分析Table 3 Chemical minerals phase analysis of iron

从表1~3可知:该红土镍矿中有价元素Ni和Co质量分数分别为1.26%和0.12%;Fe可作为综合回收对象;Ni主要以硅酸镍形式存在,其分布率为90.08%,Fe主要以赤铁矿及褐铁矿形式存在,其分布率为83.01%。

1.2 研究方法

本研究实验流程见图1。具体方法:每次实验过程中,按一定的比例将还原剂、熔剂与红土镍矿细磨混合后置于球磨机中磨至粒度在0.074 mm以下。添加一定的黏结剂,在压团机上制团,合格的团块置于转底炉内,在一定的温度下预还原焙烧至指定时间后,将预还原团块置于电弧炉内在一定温度下进行熔炼,到指定时间后,镍铁合金与渣分离后,冷却,称取镍铁合金质量,并取样分析其主要成分,计算镍的回收率。

实验所用设备:QDJ288−2型制团机;直径为2 000 mm的转底炉(功率为105 kW);LMZ120型连续进料式震动磨矿机;电弧炉。

图1 转底炉预还原−电炉熔分制取镍铁合金实验流程图Fig.1 Experimental flowsheet of production of Ni-Fe alloy from nickeliferous laterite ore by rotary hearth furnace prereduction-electric furnace smelting separation

2 结果与分析

2.1 红土镍矿还原热力学基础

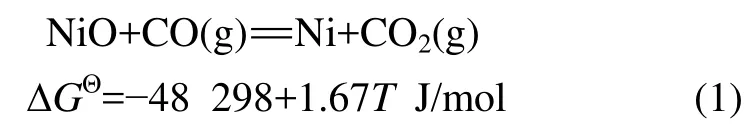

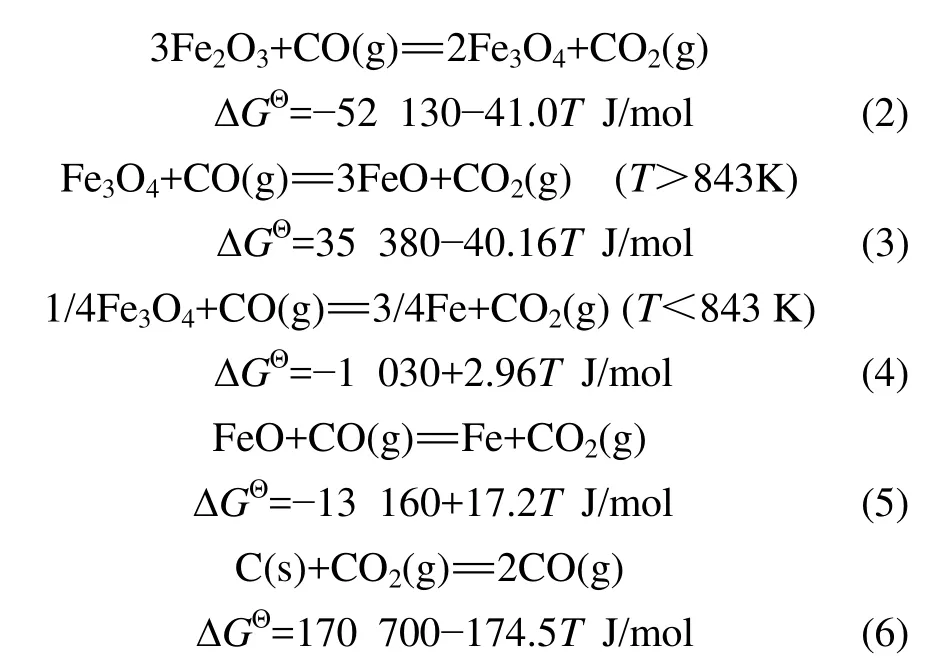

红土镍矿中各种铁、镍氧化物被CO还原的反应如下[2]:

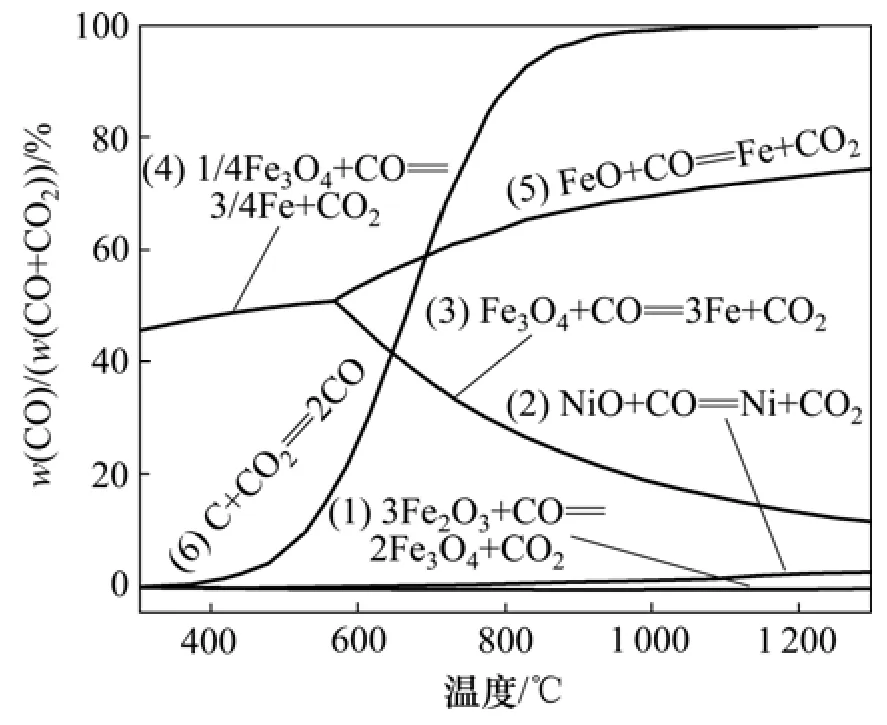

将还原镍、铁氧化物的平衡气相组成及温度的关系绘于同一图中,如图2所示。

图2 镍、铁氧化物还原平衡气相组成与温度的关系Fig.2 Relations between temperature and equilibrium composition of Ni and Fe oxides reduction

从图2可见:NiO极易还原,铁氧化物的还原区域可分为金属铁稳定区、Fe3O4稳定区和FeO稳定区。因此,在预还原−电炉熔分过程中,可以控制还原气氛,即控制还原剂用量,使Ni尽可能完全还原成金属,Fe部分还原成金属与金属Ni形成镍铁合金;在电炉熔炼过程中,选择合适的熔剂用量,通过高温熔炼,使剩余部分的铁以氧化物的形式进入渣相,从而获得优质的镍铁合金。

2.2 转底炉预还原−电炉熔分实验

炉渣是决定镍铁合金产品最终成分及温度的关键因素,而渣与镍铁合金的分离是靠渣铁间的热量及质量的交换而实现的。要使炉渣具有良好的吸附夹杂的能力,并保持良好的流动性,需选择适宜的炉渣渣型成分。

根据矿物性质分析结果,对澳大利亚红土镍矿选择的渣型应由SiO2-MgO-CaO-FeO四元体系组成。由于本研究所用澳大利亚红土镍矿中 SiO2质量分数高达42.39%,MgO为8.32%,CaO仅为3.86%,因此,需要添加一定的石灰来保证所需渣型。根据SiO2-MgO-CaO-FeO四元系渣组成及红土镍矿化学成分,石灰理论计算加入量为 20.54%,对于含氧化钙82.20%的石灰,则需要加入25%。图3所示为熔剂石灰的配比对镍回收率的影响。实验条件为:还原剂焦粉配比3.5%,预还原温度1 150 ℃,预还原时间30 min,熔分温度1 450 ℃,熔分时间15 min。

图3 石灰配比对镍收率的影响Fig.3 Effect of lime dosage on nickel recovery

从图3可见:随着熔剂石灰加入量的增加,镍回收率逐渐降低;当石灰配比为 25%时,镍回收率为97.62%;当石灰配比增加到40%时,镍回收率降低较明显。这主要是由于石灰用量过高,渣与合金分离效果差所致。因此,本研究确定合适的石灰配比为25%。

2.3 还原剂配比选择

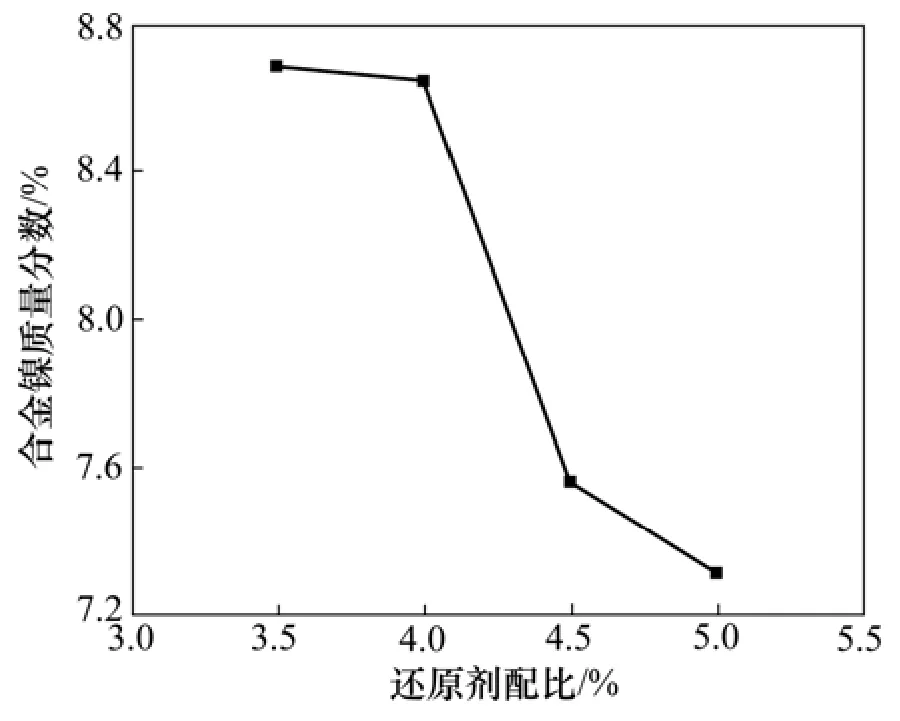

还原剂焦粉配比的多少直接影响着镍铁合金中镍的质量分数,从而决定着合金的质量。图4所示为还原剂焦粉配比对镍铁合金中镍含量的影响。实验条件为:石灰配比25%,预还原温度1 150 ℃,预还原时间30 min,熔分温度1 450 ℃,熔分时间15 min。

从图4可见:随着还原剂配比增加,镍铁合金中镍质量分数逐渐降低。当还原配比从3.5%增加到5%时,合金中镍的质量分数 8.68%下降到 7.31%。这主要是由于随着还原剂配比增加,在还原过程中铁的金属化率升高,在熔分过程中金属铁进入合金,从而稀释合金中镍质量分数。因此,本研究确定适宜的还原剂配比为3.5%。

2.4 转底炉预还原制度选择

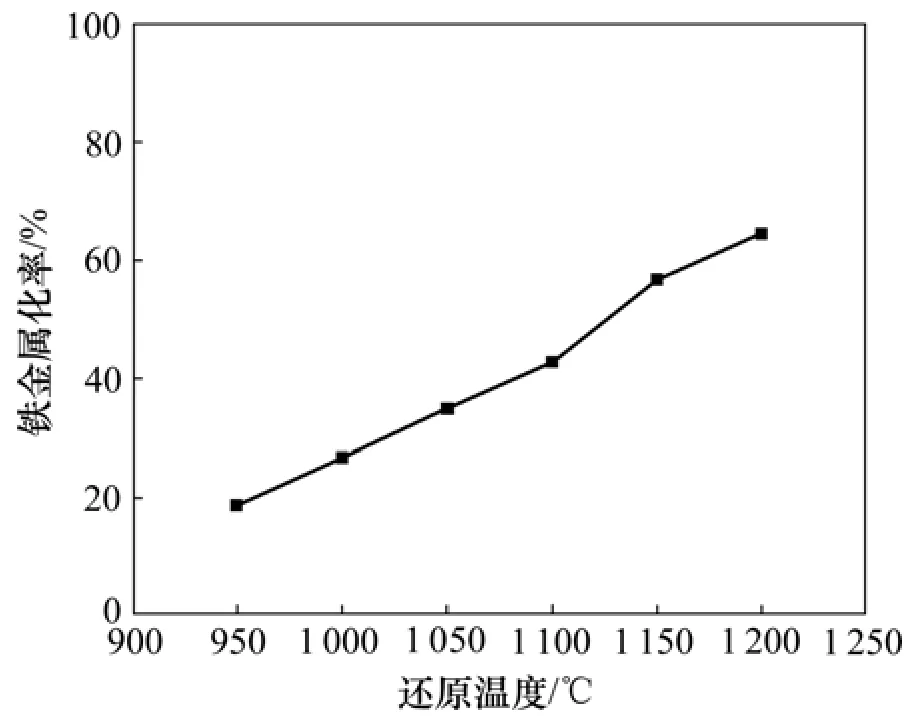

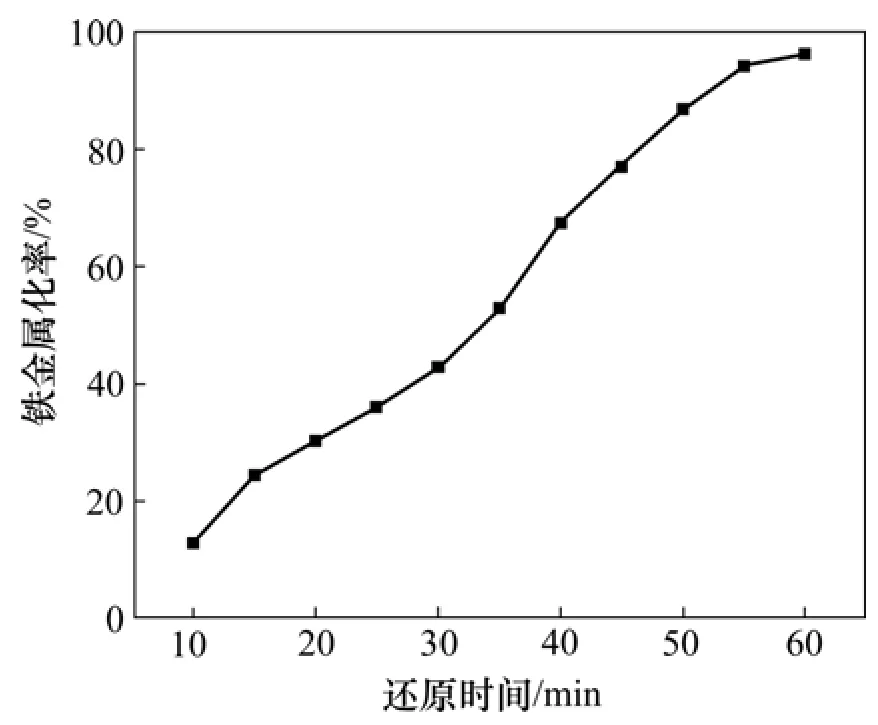

预还原的金属化率是影响镍铁合金中镍质量分数波动的重要因素之一。图5和6所示分别为预还原制度(预还原温度及时间)对预还原团块铁金属化率的影响。

图4 还原剂焦粉对合金中镍质量分数的影响Fig.4 Effect of reductant on nickel mass fraction in Ni-Fe alloy

图5 预还原温度对铁金属化率的影响Fig.5 Effect of prereduction temperature on iron metallization

图6 转底炉预还原时间对铁金属化率的影响Fig.6 Effect of prereduction time on iron metallization

由图5可见:随着预还原温度的提高,预还原团块中铁的金属化率增加。在实验过程中发现,当还原温度在1 200 ℃时,团块出现熔化并粘结,这将导致在工业生产过程转底炉出料困难的问题。因此,实验确定适宜的预还原温度1 150 ℃。

由图6可见:随着还原时间延长,预还原团块中铁的金属化率逐渐增加。当确定还原时间超过50 min时,金属化率在已达到94%以上。预还原球团金属化率过高,在电炉熔炼过程中铁进入合金,降低合金中镍的质量分数。当还原时间为30 min时,铁金属化率在47%左右,采用电炉熔分后可获得含镍较高的镍铁合金。因此,确定还原时间30 min较合适。

2.5 电炉熔分制度选择

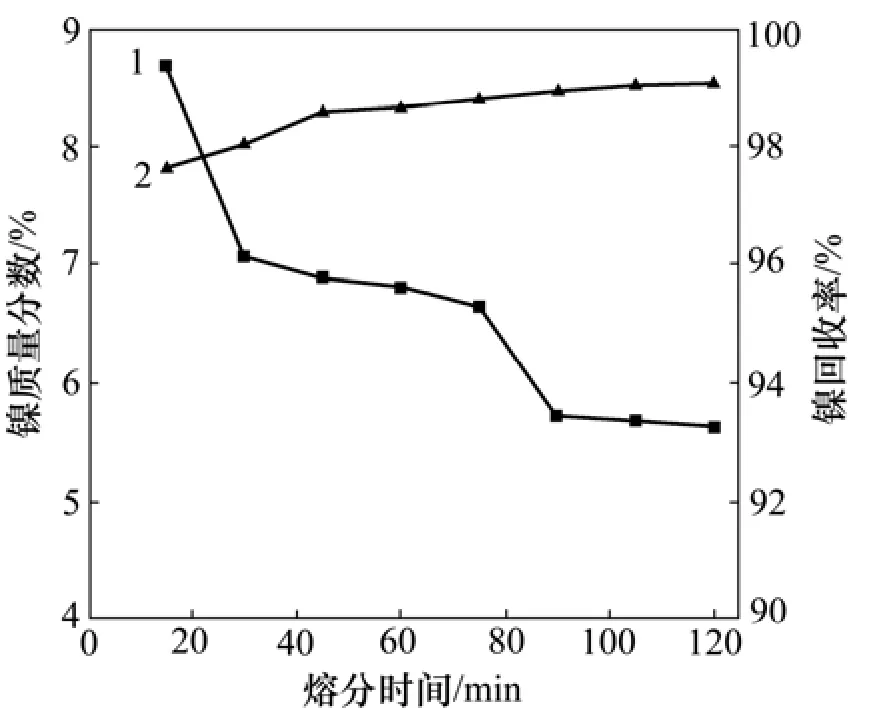

通过查阅Ni-Fe系状态图[17],当镍质量分数小于50%时,熔点为1 450 ℃。根据镍铁合金的熔点曲线,选择电炉熔分温度为1 450 ℃。同时,考查电炉熔分时间对镍铁合金镍质量分数及镍回收率的影响,结果如图7所示。

图7 电炉熔分时间对镍铁合金镍质量分数及镍回收率的影响Fig.7 Effect of smelting time on Ni mass fraction in Ni-Fe alloy and Ni recovery

由图7可见:随着电炉熔分时间的延长,合金中镍的质量分数降低,回收率增加。当熔分时间为15 min时,合金中镍质量分数为8.68%,镍收率为97.62%。当熔分时间延长至60 min,合金中镍质量分数5.62%,镍收率98.04%。这主要是由于随着熔分时间的延长,金属铁质量分数增加,进入合金后,镍被稀释导致镍铁合金中镍质量分数降低。由此可知,熔分时间不宜过长,适宜的熔分时间为15 min。

3 结论

(1)本研究所用澳大利亚红土镍矿中SiO2质量分数高达42.39%,MgO质量分数8.32%,CaO质量分数仅3.86%,选择的渣型为SiO2-MgO-CaO-FeO四元渣系。

(2)在熔剂石灰配比为25%,焦粉配比3.5%,转底炉预还原温度1 150 ℃,转底炉预还原时间30 min,电炉熔分温度1 450 ℃,熔分时间15 min的条件下,获得镍质量分数为8.68%、镍回收率为97.62%、铁质量分数为 86.23%的镍铁合金,可用作不锈钢生产原料。

[1]彭容秋.镍冶金[M].长沙: 中南大学出版社,2004: 1−6.PENG Rong-qiu.Nickel metallurgy[M].Changsha: Central South University Press,2004: 1−6.

[2]饶明军.红土镍矿直接还原制取镍铁不锈钢原料的研究[D].长沙: 中南大学资源加工与生物工程学院,2010: 4−15.RAO Ming-jun.Study on preparing ferronickel as raw materials for stainless steel from nickeliferous laterite ores by direct reduction[D].Changsha: Central South University.School of Minerals Processing and Bioengineering,2010: 4−15.

[3]Zuniga M,Parada L F,Asselin E.Leaching of a limonitic laterite in ammoniacal solutions with metallic iron[J].Hydrometallurgy,2010,104(2): 260−267.

[4]Le L,Tang J,Ryan D,et al.Bioleaching nickel laterite ores using multi-metal tolerant Aspergillus foetidus organism[J].Minerals Engineering,2006,19 (12): 1259−1265.

[5]Johnson J A,Cashmore B C,Hockride R J.Optimisation of nickel extraction from laterite ores by high pressure acid leaching with addition of sodium sulphate[J].Minerals Engineering,2005,18(13/14): 1297−1303.

[6]Mcdonald R G,Whittington B I.Atmospheric acid leaching of nickel laterites review Part Ⅱ: Chloride and bio-technologies[J].Hydrometallurgy,2008,91(1/4): 56−69.

[7]Johnson J A,Mcdonald R G,Muir D M,et al.Pressure acid leaching of arid-region nickel laterite ore Part Ⅳ: Effect of acid loading and additives with nontronite ores[J].Hydrometallurgy,2005,78(3/4): 264−270.

[8]刘学,温建康,阮仁满.真菌衍生有机酸浸出低品位氧化镍矿[J].稀有金属,2006,30(4): 490−493.LIU Xue,WEN Jian-kang,RUAN Ren-man.Leaching of nickel and cobalt from low-grade lateritic nickel ores using organic acids produced by fungus aspergillus niger[J].Chinese Journal of Rare Metals,2006,30(4): 490−493.

[9]阮书锋,江培海,王成彦,等.低品位红土镍矿选择性还原焙烧试验研究[J].矿冶,2007,16(2): 31−35.RUAN Shu-feng,JIANG Pei-hai,WANG Cheng-yan,et al.Experimental study on low grade nickeliferous laterite ore with selective reduction roasting technology[J].Mining and Metallurgy,2007,16(2): 31−35.

[10]杨慧兰.红土镍矿电炉还原熔炼镍铁合金的研究[D].长沙:中南大学冶金科学与工程学院,2009: 8−15.YANG Hui-lan.Study on preparing ferronickel alloy from nickeliferous laterite ores by electric furnace reduction smelting[D].Changsha: Central South University.School of Metallurgical Science and Engineering,2009: 8−15.

[11]Kozanoglou C,Catsiki V A.Impact of products of a ferronickel smelting plant to the marine benthic life[J].Chemosphere,1997,34(12): 2673−2682.

[12]周全雄.氧化镍矿开发工艺技术现状及发展方向[J].云南冶金,2005,36(4): 33−36.ZHOU Quan-xiong.Current situation and development direction of technology for oxidized nickel ore treatment[J].Yunnan Metallurgy,2005,36(4): 33−36.

[13]Abdel-Halim K S,Khedr M H,Nasra M I,et al.Carbothermic reduction kinetics of nanocrystallite Fe2O3/NiO composites for the production of Fe/Ni alloy[J].Journal of Alloys and Compounds,2008,463(1/2): 585−590.

[14]Valix M,Cheung W H.Effect of sulfur on the mineral phases of laterite ores at high temperature reduction[J].Minerals Engineering,2002,15(7): 523−530.

[15]徐小锋.红土镍矿预富集−还原熔炼制取低镍铁合金研究[D].长沙: 中南大学资源加工与生物工程学院,2007: 18−22.XU Xiao-feng.Study on preparing low ferronickel alloy from nickeliferous laterite ores by pre-enrichment reduction smelting[D].Changsha: Central South University.School of Minerals Processing and Bioengineering,2007: 18−22.

[16]李小明,唐琳,刘仕良.红土镍矿处理工艺探讨[J].铁合金,2007,38(4): 24−28.LI Xiao-ming,TANG Lin,LIU Shi-liang.Technology of treating nickel-bearing laterite[J].Ferro-alloy,2007,38(4): 24−28.

[17]孙余一,何艳明,王扬.浅谈镍铁生产工艺的研究及设计进展[J].有色金属设计,2008,35(2): 7−13.SUN Yu-yi,HE Yan-ming,WANG Yang.An elementary introduction on ferronickel technical process[J].Nonferrous Metals Design,2008,35(2): 7−13.