304不锈钢低温盐浴氮化处理后的微观结构及耐冲刷腐蚀性

黄润波,王院生,钟司,钟睿,王均,

(1.四川大学制造科学与工程学院,四川 成都 610065;2.西南交通大学材料先进教育部重点实验室,四川 成都 610031)

【腐蚀防护】

304不锈钢低温盐浴氮化处理后的微观结构及耐冲刷腐蚀性

黄润波1,王院生1,钟司2,钟睿1,王均1,*

(1.四川大学制造科学与工程学院,四川 成都 610065;2.西南交通大学材料先进教育部重点实验室,四川 成都 610031)

在430 °C下对304奥氏体不锈钢进行低温盐浴氮化处理,并用X射线衍射(XRD)、光学显微镜(OM)、能谱(EDS)、扫描电镜(SEM)和显微硬度计研究了氮化时间对渗氮层厚度、组织结构、显微硬度和耐冲刷腐蚀性能的影响。结果表明,渗氮层厚度和表面显微硬度均随渗氮时间的延长而增加。氮化时间为1 h时,氮化层仅为单一的S相;氮化16 h时,氮化层由CrN和S两相混合。氮化层中的CrN随渗氮时间延长而增多,氮化40 h时氮化层析出大量CrN。盐浴渗氮处理后,304不锈钢的耐冲刷腐蚀性能得到了一定的改善。在430 °C氮化16 h,其耐蚀性能最好。随着渗氮时间的继续增加,304不锈钢的耐冲刷腐蚀性能降低。

奥氏体不锈钢;盐浴氮化;显微组织;冲刷腐蚀

1 前言

304不锈钢是一种通用型奥氏体不锈钢,广泛用于制作要求综合性能(耐腐蚀和成型性)良好的设备和机件,以及用作幕墙、侧墙、屋顶及其他建筑用途,可见其需要很高的耐冲刷腐蚀性能和耐磨性。冲刷腐蚀或腐蚀磨损是金属表面与腐蚀流体之间高速相对运动引起的金属损坏现象,是冲刷和腐蚀协同作用的结果[1]。冲刷腐蚀对各种机械设备的损害十分严重,不仅带来巨大的经济损失,而且存在安全隐患。低温盐浴氮化是一种在CrN等碳氮化物析出的临界温度以下进行盐浴氮化,提高材料表面硬度的同时不牺牲材料耐蚀性的方法。目前在国内低温渗氮研究都是采用离子法[2],而对盐浴渗氮涉入甚少。日本在低温液体渗氮方面的研究处于世界领先[3],研究人员在480 °C对奥氏体不锈钢进行处理,形成耐蚀的强化层──S相层[4],耐蚀性大大优于传统渗氮方式。而当氮化温度低于450 °C时更能抑制CrN析出,使得耐蚀性和耐磨性更为突出。本文对304奥氏体不锈钢进行430 °C低温盐浴氮化处理,拟提高其耐蚀性和耐磨性,从而扩大其应用范围。

2 试验

2. 1 氮化

实验用材料为 304奥氏体不锈钢。进行氮化处理前,将试样进行粗磨、细磨、超声波清洗,然后装入氮化炉,在430 °C氮化一定的时间,氮化用盐为专用的低温渗氮盐。盐浴氮化过程中氰酸根分解产生的活性氮原子扩散渗入试样表面而形成渗氮层。其主要的反应式[5]为:

2. 2 性能测试

用OLYMPUS的CK40M型光学显微镜观察渗氮层厚度和显微组织,腐蚀剂为Marble溶液(50 mL盐酸 + 50 mL水 + 10 g CuSO4)。用荷兰帕纳科公司的X’Pert Software X射线衍射仪(XRD)检测表面渗氮层的相组成。渗氮层的显微硬度用上海光学仪器厂的HV-1000型显微硬度仪测量,载荷为5 kg,加载时间10 s。冲刷腐蚀实验采用双相流冲刷,装置见文献[6],旋转速度约为600 r/min,冲刷腐蚀介质为20%(体积分数)硫酸 + 100 g/L Al2O3,介质温度约为20 °C,冲刷时间4 h。用精度为0.1 mg的德国 Sartorius BAS124S型分析电子天平对腐蚀前后的试样进行称量。用日本电子株式会社的JSM-5900LV扫描电子显微镜(SEM)观察冲刷腐蚀后试样表面显微组织形貌。

3 结果与讨论

3. 1 渗氮层显微组织和形貌

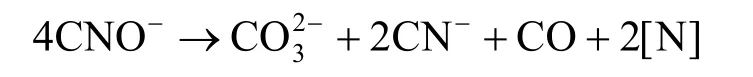

图1为304不锈钢在430 °C盐浴渗氮处理不同时间后的截面显微组织形貌。

图1 304不锈钢在430 °C渗氮处理不同时间后的截面微观结构Figure 1 Cross-sectional microstructure of 304 stainless steel nitrided at 430 °C for different time

从图 1可以看出,渗氮不同时间所得渗层的厚度与形貌有一定差别。随着渗氮时间的延长,渗层厚度增加很多。氮化 4 h的渗氮层较为均匀致密,而氮化16 h时渗氮层中出现一定量的“黑色区域”(从随后的XRD分析得知由CrN组成),氮化40 h所得渗氮层中分布大量的“黑色区域”。这表明,随着渗氮时间的延长,在试样的表面可生成较厚的渗氮层,但“黑色区域”也在增加。

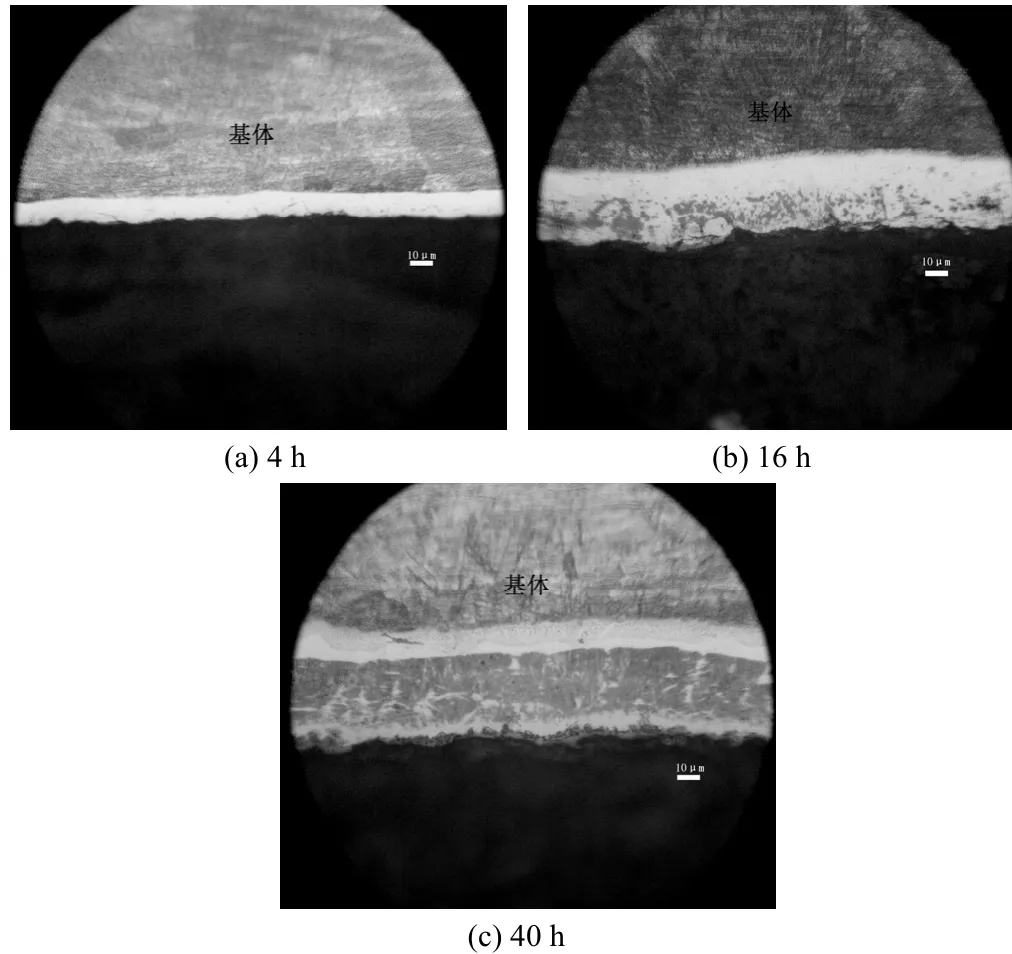

图2为304奥氏体不锈钢在430 °C盐浴渗氮处理不同时间后所得渗氮层的XRD谱图。

图2 304不锈钢在430 °C渗氮处理不同时间后的X射线衍射谱图Figure 2 XRD patterns of 304 stainless steel nitrided at 430 °C for different time

由图2可知,氮化1 h时,氮化层仅为单一的S相,但随着渗氮时间的延长,氮化 8 h时开始伴随着CrN生成,氮化16 h时,氮化层由一定量CrN及S相混合而成,而当氮化40 h时,氮化层已经出现大量的CrN。S相的衍射峰与 fcc结构的奥氏体衍射峰相似,但是向低的衍射角度偏移,表明随着渗氮时间的延长,含氮奥氏体的晶格常数增大。这是由于渗氮时间越长,在奥氏体基体中固溶的活性氮原子就越多,从而导致晶格常数变大。在低温下,因原子半径较大的Cr很难穿过晶格间的势垒与N结合,CrN不容易形成。但随着渗氮时间的延长,亚稳态的S相分解以及活性N原子浓度增加,在Cr与N的强亲和力驱动下,Cr原子能够克服势垒与N原子结合而生成CrN[7]。

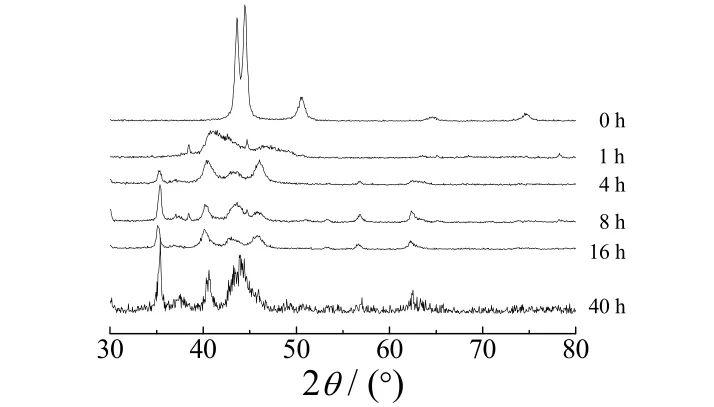

图3为304不锈钢渗氮层厚度随氮化时间的变化曲线。由图3可见,渗氮层厚度几乎随氮化时间的延长而线性增加。盐浴中的氮原子以固溶形式渗入金属基体表层,随着氮化时间的延长,氮原子不断渗入基体深处,最后在基体表层生成一层耐蚀性高的保护层。

图3 304不锈钢氮化层厚度随氮化时间的变化Figure 3 Variation of thickness of nitrided layer on 304 stainless steel with nitriding time

3. 2 氮化层表面显微硬度

不同氮化时间所得氮化层的表面显微硬度见图4。从图4可以看出,渗氮时间不足16 h时,氮化试样的表面显微硬度随着氮化时间的延长而提高,渗氮16 h时表面显微硬度达到最高,约为1 200 HV,随后继续延长渗氮时间,显微硬度反而降低。渗氮1 h时,因不锈钢表面渗氮层生成S相,故表面显微硬度得到提高,而此时S相中固溶的氮浓度较低,且生成的氮化层较薄。随着渗氮时间的延长,表面渗氮层厚度增加并析出高硬度的CrN相[8],表层有一定量的CrN和S相,因而表面显微硬度更高。但随着CrN大量析出,渗层表面致密性下降,故表面显微硬度也降低。

图4 渗层表面显微硬度随氮化时间的变化Figure 4 Variation of surface microhardness of nitrided layer with nitriding time

3. 3 氮化层耐冲刷腐蚀性能

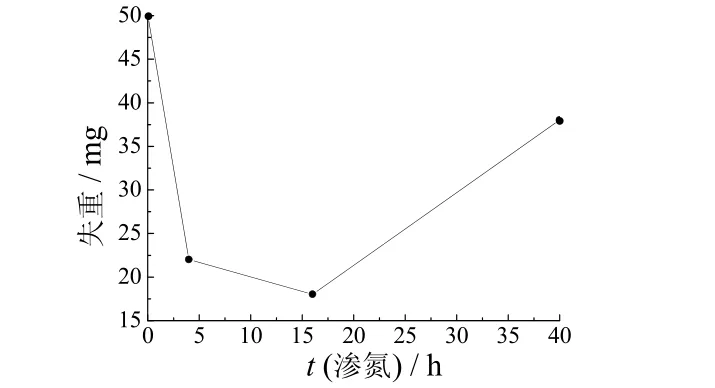

图5示出了304奥氏体不锈钢在430 °C低温盐浴氮化后冲刷腐蚀质量损失与渗氮时间之间的关系。从图中可以明显看出,经过低温盐浴渗氮后的试样的抗冲刷腐蚀性能明显优于未经过渗氮的不锈钢。渗氮时间不同,304奥氏体不锈钢的耐冲刷腐蚀性能也有一定的差别。从渗氮开始到16 h,304奥氏体不锈钢的抗冲刷腐蚀性能随渗氮时间的延长而增强,但是到渗氮40 h时,其抗冲刷腐蚀性能明显下降。其原因是:随着渗氮的进行,不锈钢表面的渗氮层变厚,耐蚀性得到提高;但当渗氮到40 h时,由于渗氮层中析出了大量的CrN第二相,在渗氮层附近形成一定程度的贫Cr区,从而导致不锈钢的耐蚀性能降低。

图5 304不锈钢在430 °C氮化后冲刷腐蚀质量损失与渗氮时间的关系Figure 5 Relationship between weight loss of 430 °C-nitrided 304 stainless steel after erosion-corrosion and nitriding time

图6示出了430 °C渗氮的试样经过冲刷腐蚀后的显微组织。从中可以明显看出,试样经冲刷腐蚀后,表面的渗氮层仍然存在,但受到不同程度的磨损。渗氮4 h和16 h所得渗氮层的表面形貌较为平坦,发生均匀腐蚀,而渗氮40 h的试样表面出现氮化层局部破裂的现象,其原因是此时有大量CrN析出。上述结果表明,渗氮层在金属表面起了很好的保护作用,提高了不锈钢的耐蚀性。

图6 渗氮304不锈钢经冲刷后的截面微观结构Figure 6 Cross-sectional microstructure of nitrided 304 stainless steel after erosion-corrosion

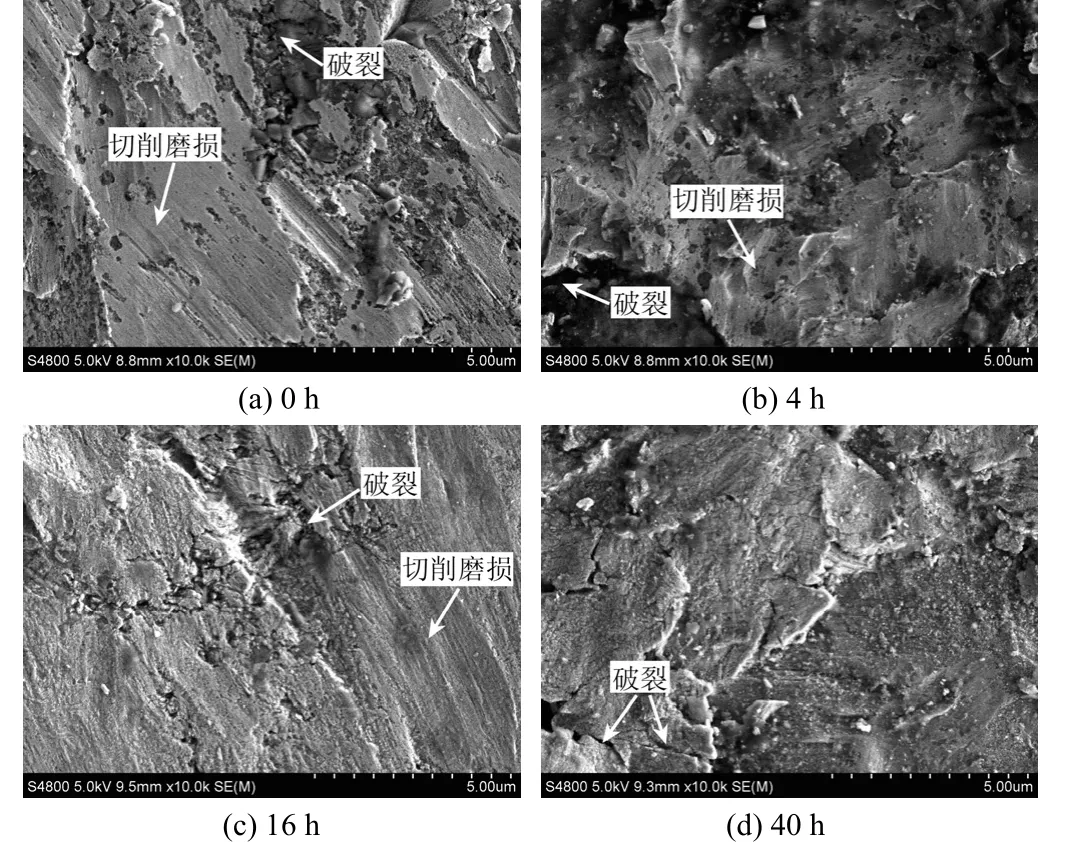

图7是经不同时间渗氮的304不锈钢被冲刷腐蚀后的表面形貌。

图7 渗氮不同时间的304不锈钢经冲刷腐蚀后的表面SEM照片Figure 7 Surface SEM images of 304 stainless steel nitrided for different time after erosion-corrosion

从图7a可以看出,未经渗氮的试样表面发生大量的切削磨损和破裂。而对于经过渗氮的试样,冲刷腐蚀主要发生在渗氮层上,渗氮4 h和16 h的试样表面的切削作用和裂纹都较为均匀(见图7b和7c),发生了均匀腐蚀。特别是渗氮16 h的试样,其经过冲刷腐蚀后,表面形貌组织平坦致密,说明渗氮16 h使不锈钢耐蚀性变得十分优异。由图7d可知,渗氮40 h的试样表面渗氮层出现大量裂纹,表明其脆性较大,发生较为严重的破裂现象,其原因是由于CrN的大量析出使得渗氮层脆性增大,故耐蚀性降低。

4 结论

(1) 304奥氏体不锈钢在430 °C氮化不同时间后获得较厚的均匀渗氮层,其厚度随着氮化时间的延长而增加。当氮化时间较短时,氮化层仅为单一的S相,但氮化16 h时,氮化层由CrN及S两相组成。随着渗氮时间的延长,氮化层中的CrN相不断增多,当氮化40 h时,氮化层析出大量CrN。

(2) 430 °C渗氮使不锈钢表面显微硬度显著增大。随着CrN的析出,渗氮层表面显微硬度提高,但当渗氮至40 h时,不锈钢表面显微硬度开始降低。

(3) 低温盐浴氮化能显著提高 304不锈钢的耐冲刷腐蚀性能。430 °C氮化16 h后的耐蚀性最好,而随着渗氮时间的继续延长,不锈钢耐冲刷腐蚀性能出现一定程度的降低。冲刷腐蚀发生在不锈钢表面的渗氮层,渗氮层在金属表面起到很好的保护作用,提高了不锈钢的耐蚀性。

[1] 刘家浚. 材料磨损原理及其耐磨性[M]. 北京: 清华大学出版社, 1993.

[2] 刘伟. 奥氏体不锈钢低温离子渗氮表面硬化处理设备及工艺研究[D].青岛: 青岛科技大学, 2006.

[3] FUNATANI K. State of Japanese Ramp;D in this field and recent development results [C] // ASM HTS Symposium on Surface Hardening of Corrosion Resistant Alloys, 2010.

[4] DONG H. S-phase surface engineering of Fe–Cr, Co–Cr and Ni–Cr alloys [J]. International Materials Reviews, 2010, 55 (2): 65-98.

[5] 王均, 熊计, 彭倩, 等. 17-4PH不锈钢盐浴复合氮化处理研究[J]. 核动力工程, 2009, 30 (3): 66-71, 110.

[6] 方信贤, 白允强, 王章忠. J4不锈钢及化学镀Ni–P和Ni–Cu–P镀层在液–固两相流中的冲刷腐蚀行为[J]. 金属学报, 2010, 46 (2): 239-244.

[7] 黎桂江, 彭倩, 李聪, 等. 高压直流等离子氮化温度对 316L不锈钢显微组织和磨损性能的影响[J]. 核动力工程, 2007, 28 (5): 54-58.

[8] WANG L, JI S J, SUN J C. Effect of nitriding time on the nitrided layer of AISI 304 austenitic stainless steel [J]. Surface and Coatings Technology, 2006, 200 (16/17): 5067-5070.

Microstructure and erosion-corrosion property of 304 stainless steel treated by salt bath nitriding at low temperature //

HUANG Run-bo, WANG Yuan-sheng, ZHONG Si, ZHONG Rui, WANG Jun*

Austenitic 304 stainless steel was nitrided in a salt bath at 430 °C. The effect of nitriding time on thickness, microstructure, microhardness, and erosion-corrosion resistance of the nitrided layer was studied by X-ray diffraction (XRD), optical microscopy (OM), energydispersive spectroscopy (EDS), scanning electron microscopy (SEM), and microhardness tester. The results showed that the thickness and microhardness of nitrided layer are increased with extending nitriding time. The nitrided layer only contains a single S phase after nitriding for 1 h, but is composed of S phase and CrN for 16 h. The content of CrN in nitrided layer is increased with prolonging nitriding time. A larger amount of CrN segregates after nitriding for 40 h. The erosion-corrosion resistance of 304 stainless steel is improved by nitriding, and is the best by nitriding at 430 °C for 16 h, but is decreased with further increasing nitriding time.

austenitic stainless steel; salt bath nitriding; microstructure; erosion-corrosion

School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China

TG174.44

A

1004 – 227X (2012) 10 – 0041 – 04

2012–03–15

2012–05–07

黄润波(1988–),男,四川内江人,在读硕士研究生,主要从事金属表面处理集腐蚀防护研究。

王均,副教授,(E-mail) srwangjun@scu.edu.cn。

[ 编辑:温靖邦 ]