100 kW鸭式波浪能发电装置的建造要点

,

(广州中船龙穴造船有限公司,广州 511462)

海洋波浪能为典型的清洁无污染可再生能源,其能流密度大、分布范围广、易于大规模利用,因此受到众多沿海国家的重视。[1-2]“100 kW鸭式波浪能发电装置”是一种新型海洋波浪能发电装置,该装置的建造属国内首次,其投放和维修成本低,对于快速、安全和高效地开发、利用海洋波浪能具有十分重大的现实意义。海上试验工作平台和与大陆相距遥远的西沙、南沙的驻军岛屿对电力的需求紧迫,因此研究和开发适合我国浪况的海洋波浪能装置,对于弥补沿海电力不足、解决海岛和海上装备的电力供应问题具有重要的现实意义。

1 鸭式波浪能发电装置原理

鸭体部分受波浪驱动进行上下摆动,鸭体运动的同时驱动内部液压系统做功,由液压系统驱动内部附带的发电机进行发电作业,将波浪能转化为液压能,最后转变成电能。两级转换效率在同类装置中比较高,总效率达50%以上。原理见图1。

图1 波浪能发电装置工作原理

2 总体的建造方案

根据装置的结构特点以及建造精度要求,建造时将该装置结构(见图2)划分为三大部分并行建造(主轴部分、鸭体部分、水下支撑部分),然后再将三大部分进行总组,其中主轴、鸭体部分先组装(以鸭筒胎架为基面组装),最后以基地浮箱为底总组,同时完成内部系统的安装预调试项目。其总组流程为以水下平台为基底→吊装两侧浮箱下半部分(内部需涂装完)→吊装鸭体和主轴组装部件(鸭体内部及主轴外表面需涂装完毕)→吊装两侧浮箱上半部分(内部需涂装完毕)→阻尼板安装(阻尼板浮箱密闭空间需涂装完毕)→内部管路液压系统开始安装→吊装方管及阻尼箱的散件→整体打砂涂装。

图2 鸭式发电装置组成

由于该装置的结构重量近300 t,因此总组场地需要有相应的起重设备,在实际建造时把总组场地放在有350 t起重能力的吊机场地进行制作。

2.1 主轴部分的建造要点

主轴为直径6.05 m,长度12 m的圆通结构,主轴两端安装有滚轮,内部分为8个分隔舱室,每个舱室都要具有独立调整压载的功能,整个主轴在运转过程中受力情况较为恶劣,受影响的有海浪的冲击力,鸭体部分的挤压力,液压导柱的阻力等,同时作为整个发电装置的“定子”,主轴的结构强度和精度要求都是较高的。因此主要建造的要点如下(见图3)。

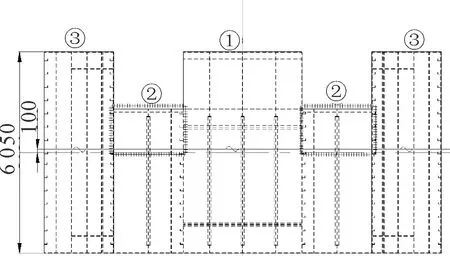

图3 主轴主视图

1)按图3所示沿主轴偏移100 mm位置将主轴分上下两部分,上下两部分分别在模板胎架上建造(上半部分按图3以横壁板分四部分建造);其中①包含平台板。

2)图示图框内含平台板部分以平台板为底配合模板胎架制作。

3)②与①,②与③外板对接缝需与横壁板错开至少100 mm。

4)吊装顺序按图3的顺序吊装结构,待主轴内部设备(包括液压钢和液压导柱)安装到位后方可吊装、定位①。

5)整体完工后安装轴轮。

2.2 鸭体部分的建造要点

鸭体部分外板结构都是薄板,板厚4~6 mm之间,整体结构都是以装配焊接为主(见图4)。

图4 鸭体剖视图

薄板由于其板厚特点,容易焊穿及变形较大,因此选择工艺的范围较小,工艺参数的选择也非常严格,还需要考虑到如何减少变形。主要建造的要点如下。

1)同样采取胎架模板制作,鸭体部分的下半部分制作完毕吊装主轴定位,定位后方可吊装鸭体上半部分(模板制作同主轴建造方案,但模板上需增加纵向结构的安装线)。

2)鸭体部分板厚都在4~6 mm之间,基本上都带有复杂线形,为了既保证质量又提高效率,主要选择CO2气体保护焊,焊丝选用实心焊丝,直径1.2 mm。

3)接焊坡口要求4 mm不开坡口,但需要装配间隙保证在2~4 mm以内;5~6 mm需要开设坡口,装配间隙为1~3 mm,双面进行焊接,焊接参数选择在90~110 A以内,在保证熔透的情况下减小变形。

4)角焊缝要求焊接时进行间断焊接,减少连续焊接引起的变形的增大;严格按照设计要求的焊脚尺寸进行,不允许随意增大焊脚。

5)制作模板胎架,薄板拼装时固定在模板胎架上,以确保变形量最小。

2.3 水下支撑部分的建造要点

水下支撑部分有底部平台、两侧浮箱、两侧阻尼板。主要以平直结构为主,主要的作用是作为发电装置承载平台,调整整个装置平衡稳性。装置结构较为简单,建造过程主要注意几点。

1)底部平台。以平台顶板为底拼板焊接、划线、安装结构、翻身扣平台底板片体、焊接。

2)两侧浮箱。分上下两部分建造,分别以浮箱侧板为底建造。

3)阻尼板建造方案。以纵壁为底建造,吊装平台组件、浮箱组件(其中浮箱部分采用外部结构保型建造)及其他散装件。

水下支撑结构分布了大量的小封闭舱室,空间狭小紧凑,每一个舱室体对密性的要求都比较高,集中焊接时的焊接变形控制要求高,因此焊接作业要求参照鸭体制作部分严格执行。

3 涂装要求及涂层保护

100 kW鸭式发电装置的涂层保护要求是5年,该装置大部分板厚都是4~8 mm之间,由于海水的腐蚀性很强,该装置有多个封闭舱室,每个舱室都作为独立的小压载舱进行整体压载调整,涂层保护工作的质量直接决定了该装置的连续使用寿命。

影响涂层质量的主要因素有施工环境、表面处理方式以及施工过程的现场监控。该装置建造过程中有专人负责组织实施现场施工环境的5S工作,并由专职的安全员负责监督,验收合格后才能进行表面二次除锈工作。

该装置对钢板表面可溶性盐有限制,使得涂装工序和工艺相对之前有所改变。根据对涂装前钢材表面可溶性盐的测量情况来看,可溶性盐含量均超过标准的要求。因此,该装置在钢材预处理和二次除锈前钢材表面的淡水清洗必不可少,清洗工序的设置和工艺制定,也增加了预处理和分段的抽水和干燥程序除锈工作。

另外从下料、小合拢、中合拢到大合拢分阶段实行跟踪结构处理和检查,避免了除锈后才进行大量的结构处理工作,减少对涂装周期和劳动力的耗费造成的影响。根据工艺要求,涂装采用表面打磨和冲砂的处理方式(表面处理等级需达到Sa2.5),经报油漆商代表确认合格后,才开始涂油漆,且三度油漆都要对油漆商进行报验。

施工中坚持推行结构组合、封闭曲面体密试、设备预装完整性、工序完整性检查、总段组合后涂装、跟踪补涂和涂层保护,每个环节都制定专人进行跟踪协调,尽最大的可能减少对涂层的损坏,确保了涂层的质量。

4 其它系统

除了上述基本构造,该装置还根据需要配备了电气控制系统、自动调整压载系统、数据采集系统、润滑设备、液压导向系统、压缩空气设备、发电机设备以及其它电气设备。

5 结束语

广州中船龙穴造船有限公司建造的国内第一台100 kW鸭式波浪能发电装置,已顺利投入海上试验性发电阶段,并成功地在海上进行了发电作业。该装置实际造价为4万元/kW,远远低于陆上或岸边固定式装置的造价(约15万元/kW)。该装置解决了目前鸭式发电装置存在的主要问题:即施工和加工困难,大幅降低了发电成本。据估算,该波浪能独立发电系统的发电成本约为1.5元/(kW·h),而我国边远的沿海地区、岛屿、海上孤立场所的发电成本超过2.0元/(kW·h),以电价2.0元/度计,年平均发电功率100 kW的海洋波浪能独立发电系统每年可盈利43.8万元。

[1] 高大晓,王方杰,史宏达,等.国外波浪能发电装置的研究进展[J].海洋开发与管理,2012(11):21-26.

[2] 明 浩,谭 祺,石世宁,等.摆式海洋波浪发电原理与事例[J].流体传动与控制,2012(5):5-9.