重型数控机床静压导轨可动结合部动力学建模

徐金方,雷 声,毛宽民,李江波,李 斌

(1武汉重型机床集团,湖北 武汉430071;2华中科技大学机械科学与工程学院,湖北 武汉430074)

结合部对重型数控机床静压导轨结构的动态性能影响很大,甚至是整体结构的薄弱环节[1].在机床动力学参数建模方面,吉村尤孝[2]在分析了构成结合部的两个构件之间运动学特性的基础上建立了结合面6自由度相互独立的等效弹簧阻尼器动力学模型;频响函数法最早是Miyazaki[3]在1984年提出来的,经过 Tsai和 Chou[4]、Ren和 Beards[5-6]等一批学者的研究,这种方法已被广泛应用.频响函数法基本思路是,将结合面等效为弹簧阻尼单元,分别识别出子结构和整体结构的频响函数,由此反推出结合面的参数.毛宽民和李斌[7]在总结以往学者研究经验的基础上,将螺栓联接的固定结合面划分为“线形”、“阵列形”两种形式,并提出了一种新颖的结合面动力学模型和基于系统动力学矩阵和频率响应函数矩阵的模型参数识别方法,还通过实验验证了该建模和识别方法具有更高的准确性.黄玉美等[8]众多学者经过研究,将机床中的各种结合面分为三类:固定结合面、半固定结合面和可动结合面.目前主要研究的都是固定结合面,可动结合部的研究主要是集中在滚动导轨上.静压导轨由于其优越的性能在机床中广泛应用,但关于其动力学建模的研究鲜有报道.卢华阳和孙首群[9]提出了运用有限元法进行油膜刚度及导轨承载能力的分析与计算方法.魏旭豪[10]根据实际工程中的液体静压支承系统,将油膜力简化为弹簧支承,建立了工作转台的有限元模型,对工作转台的动力学特性进行分析.并通过数值拟合,得到了液体静压支承工作转台的弹簧刚度与振动频率之间的关系表达式,但他的研究没有给出弹簧刚度的具体计算方法.本文提出了一种重型机床静压导轨可动结合部弹簧动力学模型,由流体力学理论分析计算弹簧的刚度值,进行有限元分析得到整体结构的动态特性,并通过模态分析实验验证建模的可靠性.

1 静压导轨可动结合部动力学建模及模型参数确定

1.1 静压导轨可动结合部的动力学建模

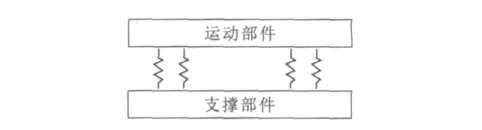

根据静压导轨的工作原理,其在法向具有较大支撑刚度,以便运动部件在运动过程保持运动平稳,而切向刚度非常小,甚至可以忽略.静压油膜的质量相对于运动部件和支撑部件来说非常小,其质量在动力学建模时亦可忽略.鉴于此,建立静压导轨可动结合部的弹簧动力学模型(图1).

图1 静压导轨可动结合部动力学模型

为了能更真实地反映油腔模型的动力学性能,避免单根弹簧在承偏载时失稳,对每个油腔用四根单向的弹簧进行模拟.

1.2 动力学模型参数的确定

流体经过微小间隙时存在压力损失.基于这个原理,可以在两个平行板之间建立一定的压力分布,由此形成支撑.

粘性牛顿流体动力学的N-S方程[11]:

不考虑流体流量随时间的变化,忽略载荷的影响,忽略油膜的弯曲,得到单位宽度平行板流量方程:

重型数控机床中,常见的油腔结构有环形油腔、矩形油腔及扇形油腔,根据式(1),计算不同结构油腔的刚度.

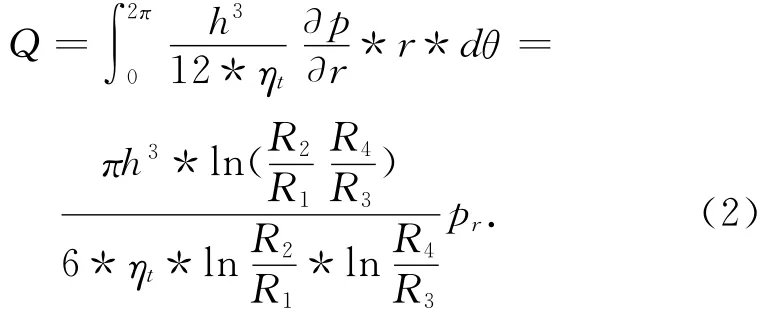

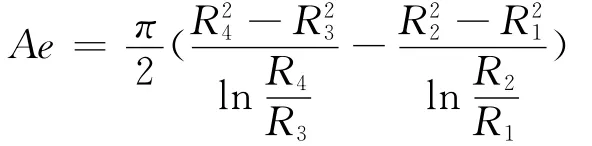

1.2.1 环形油腔刚度计算 对于环形油腔,假设压力只沿半径有变化,由式(1)可得其流量方程为

式中:R1为内封油边半径;R2为油腔内侧半径;R3为油腔外侧半径;R4为外封油边半径;h为油膜厚度.设导轨流量为Q,润滑油动力学粘度为ηt.

设油腔封油边处的压力成线性分布,由此得到有效承载面积

油腔的推力

由此式(2)、(3)可得

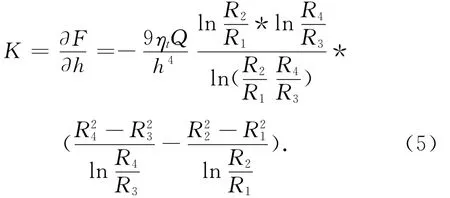

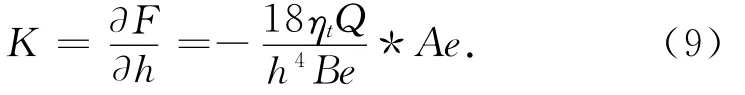

由式(4)可以推出刚度的表达式:

1.2.2 矩形油腔刚度计算 对于矩形油腔,不考虑四个角处的流体影响,由式(1)可得其流量方程为:

式中:pr为油腔内的压力;记为流量系数;L为油腔总长;B为油腔总宽;a为封油边长;b为封油边宽.

设油腔封油边处的压力成线性分布,由此得到有效承载面积

油腔的推力

由此(6)、(7)可得:

由式(8)可以推出刚度的表达式:

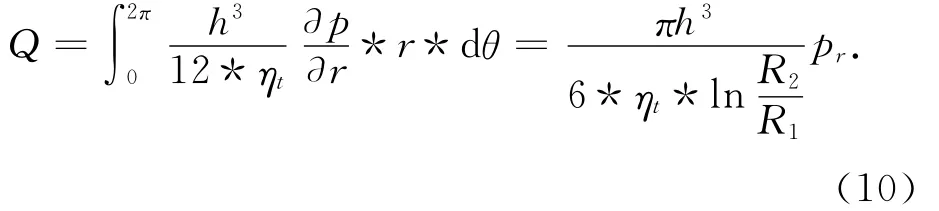

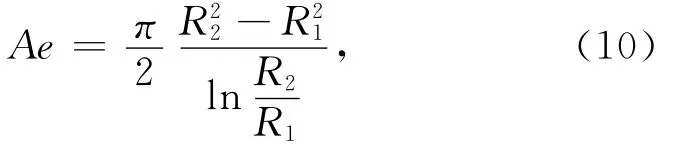

1.2.3 圆形油腔刚度计算 对于圆形油腔,设压力只沿半径有变化,由式(1)可得其流量方程为:

式中:R1为油腔内径;R2为封油边外径;h为油膜厚度.

设油腔封油边处的压力成线性分布,由此得到有效承载面积

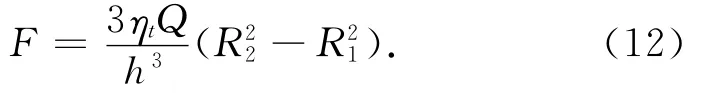

油腔的推力

由此式(10)、(11)可得:

由式(12)可以推出刚度的表达式:

2 静压导轨可动结合部动力学模型参数确定

由公式(5)、(9)、(13)可知,静压导轨可动结合部的刚度影响参数为流量、粘度及油膜厚度,其中油膜厚度对刚度的影响最大.为确定其刚度,需对油膜厚度进行测试.以某数控机床工作台为研究对象,进行相关参数测试.其工作台结构由床身、滑座及转台三部分组成(图2).床身与滑座之间由三排开式静压导轨,垂直布置的12个油腔;中间导轨两侧各有2个水平导向油腔.滑座与转台直接由静压导轨组成,中间为环形卸荷油腔,外侧为5个扇形油腔,四角处布置4个圆形支撑,其油腔布置结构见图3.

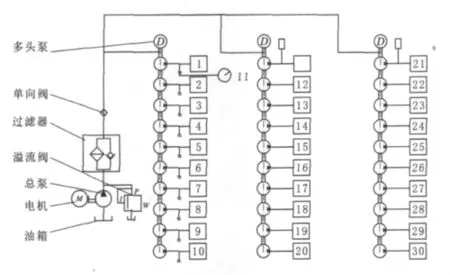

工作台供油系统见图4,电机带动主泵供油,经过滤器、单向阀之后,由多头泵分油,实现“一腔一泵”恒流供油.

图4 供油系统图

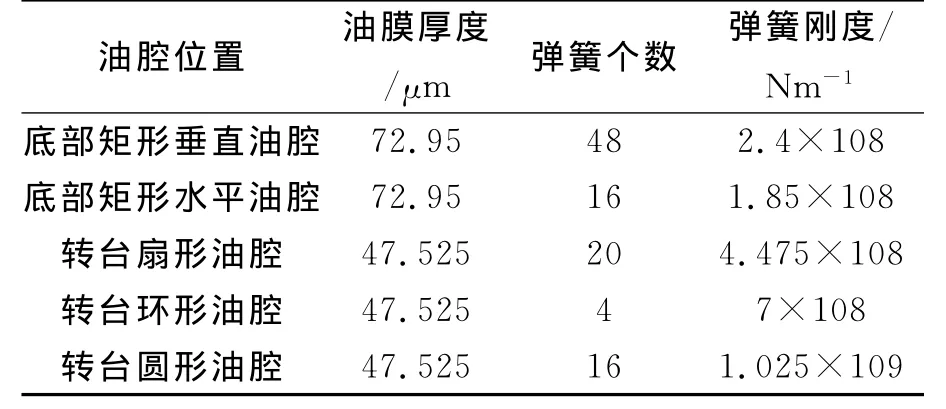

由前文分析可知,对于恒流供油系统,根据流体类型及温度得到流体粘度之后,只需测试油膜厚度,即可计算出静压导轨的刚度.实验中将2个LKG80激光位移传感器及2个千分表安装在转台的4个角点,用以测试油膜厚度.测试情况见图5.实验时,先向滑座及导轨间的油腔供油,测试得到滑座与导轨间的油膜厚度,再向转台与滑座间的油腔供油,测试得到转台与滑座间的油膜厚度.将测试结果代入前文理论公式中,计算得到各处导轨的刚度.测量的油膜厚度及刚度计算值如表1所示.

图5 油膜厚度测试图

表1 测量油膜厚度及计算弹簧刚度

3 含静压导轨的机械结构动力学建模

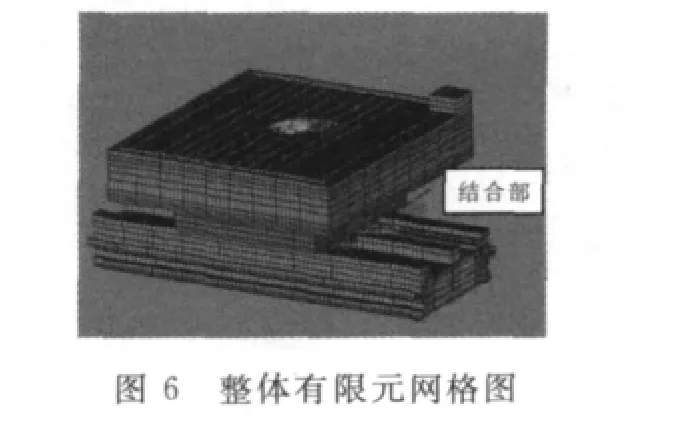

根据某工作台的实体模型,用PRO/E建立其几何模型,用Hypermesh划分网格.如图6所示,共34 829个单元,59 408个节点.其中导轨与滑座、滑座与工作台之间用弹簧单元连接,弹簧个数及弹簧刚度见表1,弹簧局部布置如图7所示.通过有限元分析,得到固有频率和阵型.

4 实验验证

为了验证仿真分析结果的有效性,采用LMS公司的Test.lab振动测试及分析系统,对转台进行模态分析.试验中采用单点激振,多点拾振的方式,用脉冲激励锤对工作台激振.得到转台的固有频率和模态阵型等模态参数.在具体测试时,仅在工作台表面布置测点,对其进行测试.

将有限元仿真和实验结果对比,在阵型相似的条件下,固有频率具体比较见表2,阵型比较见表3.

表2 实验与仿真固有频率比较

表3 实验及仿真阵型比较

通过表2和表3的对照结果可知,在相似的阵型下,固有频率的差别在18%以内.分析其原因,主要在于实验中测试的油膜厚度是整体的平均值,并由此计算出弹簧的刚度;但单个油腔由于刮研及装配情况不同,油膜厚度是不尽相同的,因此,计算得到的结果有误差.

5 结论

1)在阵型相似的条件下,转台前三阶模态的仿真结果和实验结果误差在18%以内,说明用弹簧单元模拟静压导轨结合部是合理的.

2)有限元分析及模态实验结果中都出现了转台整体对角摆动振型以及转台整体沿着床身摆动的阵型,其固有频率差别小于14%.这说明模态实验能够激发静压导轨可动结合部的动态性能,可以用于静压导轨参数的识别与验证.

[1] Greenwood J A,Williamson J B P,Contact of nominally flat surfaces,proceedings of the royal society of london[J].Series A Mathematical and Physical Sciences.1966,295(1442):300-319.

[2] Greenwood J A,,Tripp J H.The elastic contact of rough sphere[J].ASME Journal of Applied Mechanics.1967,341:53-159.

[3] Okubo N,Miyazaki M。Development of uncoupling technique and its application[C]//Proceeding of International Modal Analysis Conference,Florida,USA,1984:11 94-1 200.

[4] Tsai J S,Chou Y E.The identification of dynamic characteristics of a single bolt joint[J].Journal of Sound and Vibration.1988,125(3):487-502.

[5] Ren Y,Beards C F.A new method for the identification of joint properties using FRF data[C]//Proceedings of Florence Modal Analysis Conference,Florence,Italy 1991:663-669.

[6] Ren Y,Beards C F.Identification of joint properties using FRF data[J].Journal of Sound and Vibration,1995,186(4):567-587.

[7] Mao Kuanmin,Li Bin,Wu Jun,et al.Stiffness influential factors-based dynamic modeling and its parameter identification method of fixed joints in machine tools[J].International journal of machine tools & manufacture.2010(2):156-164.

[8] Zhang G P,Huang Y M,Shi W H,et al.Predicting dynamic behaviors of a whole machine tool structure based on computer aided engineering[J].International Journal of Machine Tools & Manufacture 2003,43 699-706.

[9] 卢华阳,孙首群.液体静压导轨支承油膜的有限元分析[J].机床与液压,2007(10):46-49.

[10]魏旭壕,叶红玲,刘赵淼.液体静压支承转台的动力学分析与数值模拟[J].流体传动与控制,2010(2):41-46.

[11]钱汝鼎.工程流体力学[M].北京:北京航空航天大学出版社,1989.