基于量产德国某大型立式加工中心需求对滑座安装工装的设计

0 引言

由于某德国某大型立式加工中心的国产化工作中出现缺少辅助工装的问题,导致装配精度和装配效率降低。但国内公司又缺乏有关的装配经验和一系列的辅助工装。因此,本团队针对该型号立式加工中心的滑座部件进行设计辅助工装,使用Solidworks软件进行设计辅助装配工装方案,在与公司负责该国产化项目装配工作的ME就滑座装配工装的需求等相关事宜进行充分的沟通后,并参照工厂内相同类型工装的结构设计,从性能要求、制作成本、安全系数、适用性等多个角度全面考虑最终设计出符合现场各项生产标准的滑座装配工装。

1 对现存辅助工装的分析

就立式加工中心装配方式来说明装配工装在装配中的功能作用。大型立式加工中心的装配是由滑座、主轴箱和立柱等部分分别装配,最后再组装到一起。而在各个部分的装配过程中,装配辅助工装的作用就十分重要。它起到对装配部件的固定支撑,防滑和便于人工装配的作用。

在构思设计方案之前,参照公司内现存的某中型机床的立柱辅助装配工装——机加工焊接成型的工装。经过对此工装的观察、分析以及向专业人员请教,了解到此工装的功能为支撑和固定立柱来辅助主轴头的安装。而工装的尺寸是依据《机械设计手册》所设计。

结合《机械设计手册》与《机械工程材料》对此工装进一步分析,此工装所使用的是Q235-A材料8号槽钢和10号槽钢,最底部两根十号方管的价格偏贵,而且顶部垫块和筋板部分的设计过于复杂,给加工带来不必要的步骤。就此工装作为参考,从性能要求、制作成本、安全系数、适用性等多个角度全面考虑最终设计出符合现场各项生产标准滑座装配工装。

2 滑座工装的设计思路

为此所设计的工装主要是对于某大型立式加工中心的滑座部分。其功能是为滑座提供一个水平支撑面,并且具有固定滑座,利于人工进行装配的作用。

基于已有的立柱装配工装,首先根据滑座的图纸,确定工装上的固定螺纹孔的尺寸距离,确保工装的螺纹孔位置分布与滑座的螺纹孔位置分布保持一致,从而可以确保滑座可以安装固定到工装上。完成了固定滑座功能的设计后,接下来是滑座工装的承重设计——635kg。经过对此工装的承重受力分析,工装材料采用Q235-A的12号和14号槽钢并且采用全周焊的焊接方法。

3 工装的设计要求

3.1 需求方面的设计

在滑座装配这道工序中,在无滑座的水平支撑工装情况下,导致装配误差较大无法及时进入下一道工序,影响生产效率。且不同型号的立式加工中心的部件尺寸不同,所以就需要设计不同尺寸与需求的工装来固定部件和便于装配工作。而设计此工装的需求是,为某大型立式加工中心的滑座部分提供水平支撑,并且具有固定滑座和利于装配的作用。

3.2 功能方面的设计

对于滑座部分的工装来说,工装最重要的就是能否与滑座部件实现正确的安装和起到固定作用。对此,我们通过公司提供的滑座图纸,确定滑座底部的固定螺纹孔分布位置,以此设计工装的垫块的螺纹孔位置,以此确保滑座能安装到工装上。然后是对垫块与工装连接部分的筋板部分的设计。以往的垫块连接部分过于繁琐,不利于滑座与工装的连接。为此简化了工装的垫片筋板部分,大大简化了人工安装滑座与工装的步骤。

3.3 安全性和承重性能方面的设计

工装主要起支撑和固定滑座的作用,所以对于工装的安全性和承重性能的设计也尤为重要。

由于此大型立式加工中心比中型立式加工中心的滑座部件要重,且该工装的工作状为静态承重,因此选择Q235-A的12号和14号槽钢作为工装的主体承重部分。并且工装与滑座连接采用螺纹孔固定的方式,以此保证滑座在装配工作中不会出现偏移甚至滑落。

其次,对于工装底部的支撑部分,已有的工装方案均采用两根10号方管进行受力支撑。由于10号方管的价格昂贵且应现在生产需求,降低该工装的制造成本,经过一系列的力学分析,最终该工装底部的方管替换成2根14a槽钢。经过Solidworks simulation对这2根14a槽钢的承重性能做力学的有限元分析,再结合《工程力学》分析。结果表示,这2根14a槽钢的承重性能可以满足对此滑座的承重。

对于该工装受力情况分析说明工装最大可承受4.18×10MPa的压力(见图1),而图中承重能力最弱的支脚部分也可承1.25×10MPa的压力。综合数据表明。设计的滑座工装对于承受具有635kg的滑座部件是有过之而无不及。

图1 应力分析

对于该工装受力时的形变分析结果表明(见图2),该工装的最大形变出现在工装与滑座部件接触的垫块处,且最大形变量为2.446×10mm。最小的形变量为1×10mm,出现在工装的底部四个支脚。这些数据综合表明,该滑座工装完全可以承受635kg的滑座部件,且形变量在合理的范围内。

图2 形变分析

3.4 劳保方面的设计

该工装是针对滑座部件所设计的,在实际生产使用中工人需要对滑座部分进行装配其他部件。所以在设计工装时,对生产的便利性也有重视。生产便利这一方面,对产线工人进行走访调查。调查中发现,在装配滑座部件时,大多数时间工人都处于站立状态完成滑座的装配工作,因此,工装的高度要求就十分重要。如果工装设计的高度过高,会导致滑座安装高度过高,从而对滑座安装和后期装配过程产生许多不便。如果工装设计的高度过低,也会出因滑座安装位置过低,使工人在安装和后期对滑座装配过程中需要长期弯腰工作,这对工人的身体健康是一种十分大的损害。于是就滑座安装高度问题,向产线工人进行了一次调查。调查结果表明,滑座安装后高度在80cm至90cm中间比较适合站立完成装配任务。在此高度下,工人装配滑座出现需要锁紧螺丝时,这个高度有利于发力;对于需要人工手动装配较重的部件如电机,丝杆等时,这个高度也有利于人工完成装配。综上,在实际生产中合理的滑座工装高度,有利于提高生产效率和减少工人的身体健康损害。

3.5 制作成本方面的设计

在满足以上设计需求的前提下,对此进行工装制作成本方面的设计。

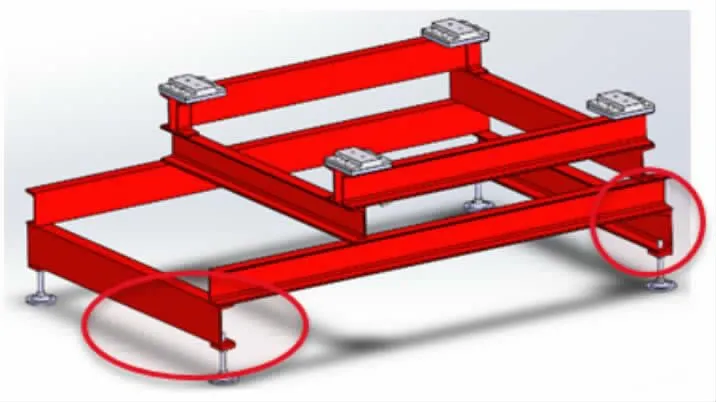

对于工装的底部支撑部分,改变已有的方管支撑方案(见图3),采用2根14a槽钢(见图4)。在成本方面,10号方管的制造成本远高于槽钢。经过向有关供应商的咨询,14a槽钢比10号方管便宜两百元左右,最后根据具体材料报价计算得到,采用14a槽钢代替10号方管方案,单从材料采购成本方面可节约34%。在受力支撑方面,对槽钢方案使用Solidworks simulation力学分析,分析结果表明2根14a槽钢的承重性能可以满足对此滑座的承重。因此,最终采用制作成本更为便宜的槽钢作为工装的支撑。

图3 方管支撑工装

图4 改良后工字钢支撑

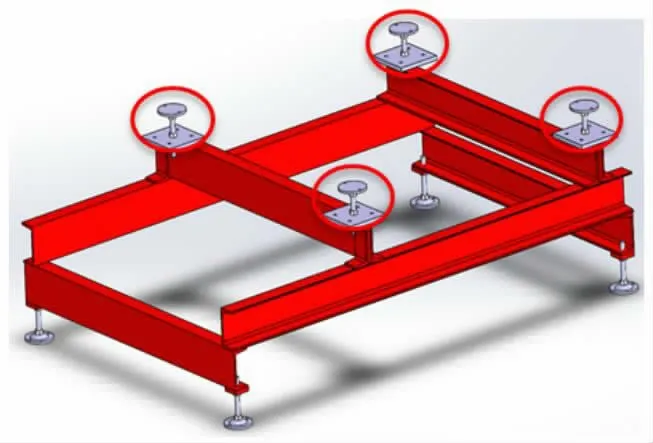

对于工装与滑座接触的支撑部分,改变已有的AL 7075垫块(见图5),采用四个KF100F M16×150水平支脚焊接在框架垫片方案(见图6)。地脚和AL7075垫块的制造材料硬度均低于滑座的铸铁,不会损坏滑座的安装面,水平支脚在功能方面与AL 7075垫块相同且受力分析满足要求。但是AL 7075垫块属于非标件,需要联系厂商定制,定制AL7075垫块成本在一百元以上。而KF100F M16×150支脚属于标件,根据某工业商城的官网报价,单个地脚KF100F M16×150采购价在67元,地脚的成本远低于定制化的AL 7075垫块。在采用标件的地脚方案下,对比AL7075定制垫块在成本方面节约20%,因此,最终采用水平支脚的方案。

图5 A7075垫片

图6 水平支脚

经过对该工装的支撑方管和垫块两个部分的重新设计,从改变支撑材料和将非标件替换为标件的地脚,节约了工装制造的材料成本。

4 工装设计使用展示

针对德国某大型立式加工中心的滑座装配需求所设计的该工装,经过供应商制造完成后,已经在公司投入正常的生产使用(见图7和图8),对比其他机型的立式加工中心的辅助支撑工装,本团队成功设计出了满足性能要求、安全系数、适用性和降低制造成本等要求的立式加工中心滑座装配工装。此滑座工装的设计对该德国某大型立式加工中心的国产化和量产化做出了贡献,也填补了公司对自主设计工装的空白。

图7 工装地脚使用效果

图8 工装槽钢支撑