扶梯桁架开裂失效分析

张 杰 吴继权

(深圳市特种设备安全检验研究院 深圳 518029)

2017年5月14日,江西省某自动扶梯安装工地现场发现扶梯桁架的下层方管出现开裂。扶梯桁架是自动扶梯的基础构件,由用槽钢和角钢焊接而成,起着连接建筑物两个不同高度地面、承载各种载荷及安装支撑所有零部件的作用[1-2]。按国标GB 16899—2011 《自动扶梯和自动人行道的制造与安装安全规范》[3]的要求,在每平方米5000N的载荷作用下,扶梯桁架的弯曲形变不应超过桁架跨距的千分之一。显然,若该桁架在使用过程中,出现开裂,后果不堪设想。因此,采取果断措施,立即停止安装该扶梯桁架。为查明失效件开裂原因,避免类似失效情况再次发生,笔者对失效件进行失效分析。

1 失效件简介

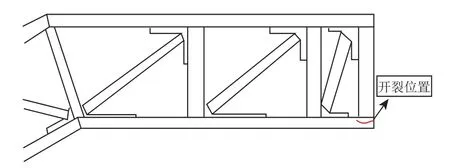

该扶梯桁架由电梯制造单位于2017年5月13日从广东运往江西工地安装现场。扶梯桁架质量2.5t,整体设计寿命40年。开裂部件为扶梯桁架下层方管。方管标称材质为Q235B。开裂具体位置为桁架下层方管与角钢连接处(如图1所示)。

图1 方管开裂位置示意图(示意图中的红色线条为开裂位置)

该扶梯桁架生产工序为:1)开料;2)焊接;3)矫正,其中在桁架直线度矫正阶段,采用的是火焰矫正,其原理是通过金属的热胀冷缩原理产生内部应力来控制变形[4-5];4)喷漆。

2 宏观检查

2.1 失效件宏观检查

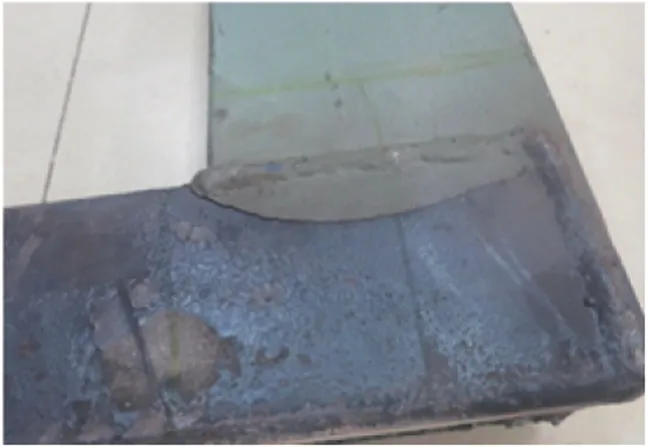

方管与角钢通过焊缝连接,方管与角钢表面均喷有一层浅色油漆,方管靠近裂纹部位外表面颜色较深,呈黑色(见图2)。由于方管是通过焊割截取,焊割时温度较高,因此将靠近裂纹部位方管外表面烘烤成黑色。

图2 失效件外观形貌

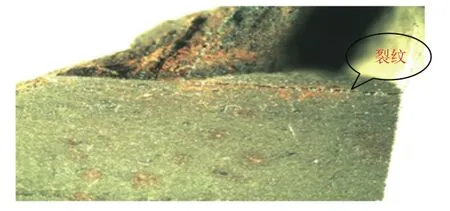

2.2 裂纹宏观检查

裂纹在方管相邻两个面上呈弧形连续分布(见图3、图4),在拐角位置缝隙最大,缝隙向着裂纹两端逐渐减小,裂纹长度约为143mm。

图3 方管裂纹形貌

图4 方管裂纹形貌

2.3 断口宏观检查

通过切割机将方管裂纹周围多余部分切去,并利用外力将方管裂纹打开,形成两个断口(见图5)。考虑到两个断口形貌类似,故选取其中一只断口进行宏观检查。由于方管在相邻两面均有开裂,因此该方管断口有两个方向,通过拐角连接。拐角一侧断口较大,表面存有红褐色铁锈,该侧断口上有“人字纹”特征,“人字纹”的收缩方向指向拐角(见图5)。拐角另一侧断口较小,断口表面呈黑色(失效件在火焰切割过程中,受到高温影响),该侧断口具有“人字纹”特征,“人字纹”的收缩方向指向拐角。通常裂纹的扩展方向为“人字纹”的放射方向;“人字纹”的收缩方向则指向起裂源[6]。因此断口宏观检查表明,方管的起裂源应位于方管拐角处(裂纹扩展示意图可见图6标注)。

图5 裂纹打开后方管断口照

图6 方管断口形貌

2.4 体式显微镜检查

断口的起裂源位于拐角,拐角的内侧实为方管90°夹角,该处位置为应力集中区域。将断口拿到体式显微镜下进行检查,发现断口附近的方管内90°夹角处有1条直线裂纹存在(见图7)。将其余切掉的方管试样置于体式显微镜下观察与断口附近处于同一侧的90°夹角。结果发现在剩余试样中该侧90°夹角位置存在3条直线裂纹。

图7 体式显微镜下断口拐角处形貌

3 理化检验

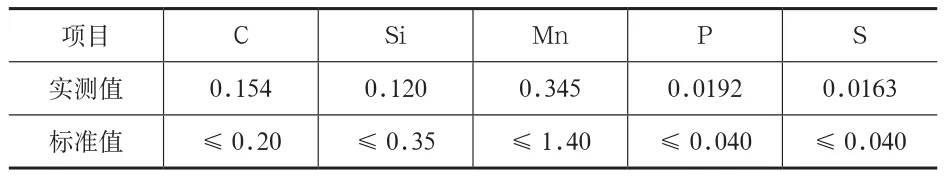

3.1 方管化学成分分析

在方管上截取光谱试样,经打磨后,采用台式直读光谱仪进行化学成分分析,分析结果见表1。方管化学成分光谱分析结果符合GB/T 700—2006《碳素结构钢》[7]对Q235B的技术要求。

表1 方管化学成分分析结果(质量分数,%)

3.2 方管力学性能分析

在方管上截取两个纵向拉伸试样进行拉伸试验,拉伸试验结果见表2。方管试样拉伸试验结果符合GB/T 700—2006《碳素结构钢》[7]对Q235B的技术要求。

表2 方管拉伸试验结果

3.3 方管金相组织分析

1) 方管母材金相组织分析。

在方管母材上截取横截面试样,经镶嵌、打磨、抛光后,用4%硝酸酒精溶液进行浸蚀,试样金相组织见图8。从图8中可知,方管母材金相组织为铁素体+珠光体;组织无异常。

图8 母材金相组织200X

2) 方管焊缝及热影响区组织分析。

在方管断口起裂源附近焊缝区及热影响区分别截取横截面试样,经镶嵌、打磨、抛光后,用4%硝酸酒精溶液进行浸蚀,焊缝区域及热影响区金相组织分别见图9及10图。从图中可知,焊缝区域组织为结晶态组织;热影响区组织较为细小。焊缝区域及热影响区金相组织无异常。

图9 焊缝金相组织200X

图10 热影响区金相组织200X

3) 方管90°夹角处直线裂纹金相组织分析。

在方管90°夹角处的4条直线裂纹中心位置截取横截面试样,经镶嵌、打磨、抛光后,用4%硝酸酒精溶液进行浸蚀。裂纹横截面处金相组织见图11,图11中可见裂纹由方管外部向方管内部沿着带状组织扩展,其组织为铁素体+珠光体,组织无异常。

图11 裂纹横截面处金相组织100X

4 方管断口分析

截取方管断口试样置于扫描电子显微镜下进行观察。

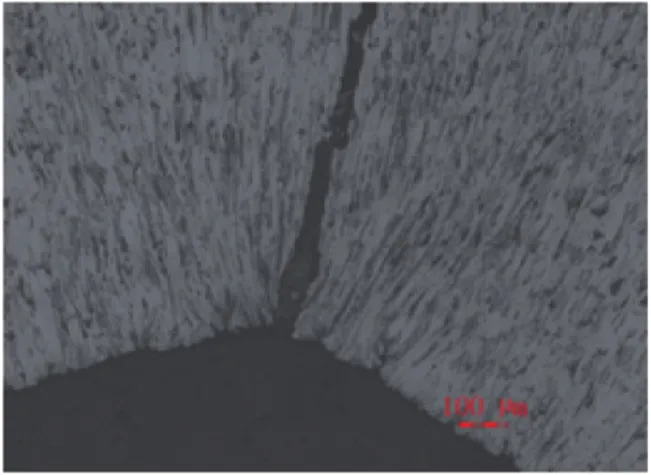

4.1 起裂源处断口分析

方管断口上起裂源区形貌见图12及图13。在低倍下,发现方管90°夹角处直线裂纹一端延伸至断口起裂源,并在拐角处出现与直线裂纹相垂直的1条裂纹;在高倍下,起裂源表面有大片覆盖物存在。

图12 起裂源形貌(低倍)

图13 起裂源形貌(高倍)

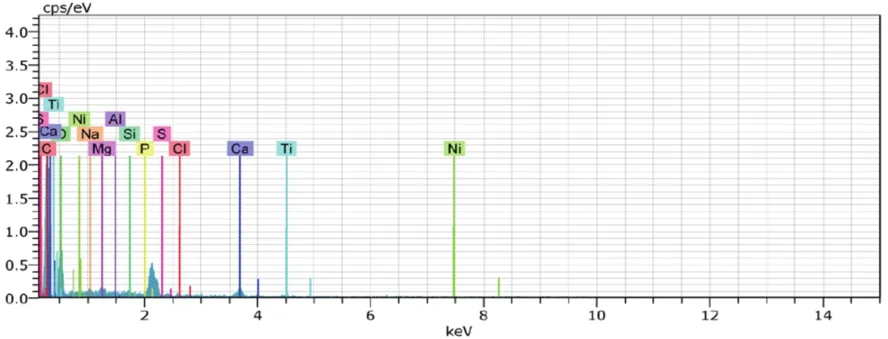

对起裂源处覆盖物成分进行能谱检测,检测结果见图14。从图14中可知起裂源处覆盖物成分较为复杂,其中包括Fe的氧化物及包含了Ca、Na、Mg、Al等元素的物质。

图14 起裂源处覆盖物能谱分析结果

将断口经清洗、干燥后,置于扫描电子显微镜下的形貌见图15。从图15中可知,起裂源处的真实形貌为扇形解理形貌。

图15 起裂源形貌

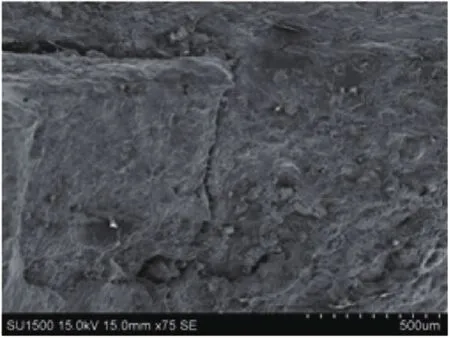

4.2 扩展区断口分析

方管断口上扩展区形貌见图16。从图16中可知,扩展区形貌为解理形貌;在扩展区上有少量团聚状覆盖物存在。

图16 扩展区形貌

对扩展区处覆盖物成分进行能谱检测,检测结果见图17。从图17中可知,方管断口扩展区上覆盖物的主成分为Fe的氧化物。

图17 扩展区覆盖物能谱分析结果

4.3 方管表面油漆成分分析

对方管表面油漆成分进行能谱检测,检测结果见图18。从图18中可知,油漆的成分较为复杂,其中存在的主要金属元素涉及Ca、Ti、Mg、Na。将油漆成分与断口起裂源区、扩展区覆盖物成分进行对比,从而表明断口起裂源处有油漆成分存在,进而说明方管在刷漆前已发生开裂。

图18 方管表面喷漆层能谱分析结果

5 综合分析

根据材料的化学成分分析和拉伸试验结果,表明方管化学成分与力学性能符合GB/T 700—2006《碳素结构钢》[7]对Q235B的技术要求。方管母材及热影响区的金相组织为铁素体+珠光体,焊缝金相组织为结晶态组织,组织无异常。通过体式显微镜对方管内90°夹角处进行宏观检查,结果显示,方管内90°夹角处存有多条直线裂纹,从而表明方管存在质量缺陷。

通过对方管断口宏观检查分析可知,方管断口起裂源应位于方管拐角处,该处为方管的应力集中区域[8];在方管断口附近有直线裂纹存在,结合该条裂纹横截面金相可知,该条裂纹由方管外部向方管内部延伸,该裂纹的存在加深该位置的应力集中。利用扫描电子显微镜对方管断口进行微观观察可知,方管拐角处断口存在裂纹,该裂纹与方管90°夹角处直线裂纹(宏观检查中发现的直线裂纹)相连接,从而表明方管的真实起裂源位于方管90°夹角上直线裂纹一端;方管断口起裂源处有较多覆盖物,导致起裂源处真实形貌无法识别,方管断口扩展区表面覆盖物较少,可见其真实形貌,为解理形貌,从而表明方管开裂分两次进行。

利用能谱分别对方管断口起裂源及扩展区上覆盖物、方管表面油漆进行检测可知,扩展区覆盖物主要成分以Fe的氧化物为主;起裂源处覆盖物成分较为复杂,其中包括Fe的氧化物及存有Ca、Na、Mg、Al等元素的物质;油漆的成分涉及的主要元素为Ca、Ti、Mg、Na。从而表明起裂源上部分覆盖物为油漆,并说明方管在刷漆前有裂纹产生。从而印证方管开裂分两次进行,其中第一次在喷漆之前,第二次在喷漆之后。

将方管断口清洗、干燥后再次置于扫描电子显微镜下进行观察,结果可知,方管断口起裂源的形貌为扇形解理形貌,该形貌为大应力下一次性开裂的形貌特征;方管断口扩展区形貌为解理形貌,该形貌为大应力下快速扩展形貌。

综合以上分析可知:扶梯桁架在喷漆之前,由于焊接产生的热应力与矫正过程中产生的变形应力叠加在一起或焊接产生的热应力过大导致方管内90°夹角处的裂纹向方管内部扩展,方管起裂;扶梯桁架在存放、运输、起吊等过程中,由于碰撞会产生相应变形应力,这些应力叠加起来,造成方管二次开裂。

6 结束语

通过本次失效分析可知,造成扶梯桁架开裂主要存在两个因素,并且两个因素缺一不可。首先,制造桁架所用的方管自身存在缺陷;第二,扶梯桁架在制造过程中产生的应力过大。因此,为避免类似情况再次发生。优先得把握好原材料的质量关,严禁使用质量不过关的材料。在GB/T 17505—2016《钢及钢产品 交货一般技术要求》[9]的7.4项中对钢及钢产品表面质量和内部要求提出一定要求,即“所有产品都应有良好的质量”,同时指出“如果在正常的生产状态下产生的轻微的表面和内部缺陷,不应作为拒收的理由”。虽然该标准未明确指出轻微缺陷的具体特征,但对缺陷的检测提出可采用X射线检测、超声检测等手段。若在交货期间发现缺陷:缺陷认为轻微的,就可在桁架制造过程中避免在该缺陷位置附近进行焊接;不然缺陷认为较重的,就可直接更换原材。但无论钢产品供货方,还是钢产品购买方都未在双方交货期间及时发现缺陷。故对于最后问题的产生都有不可推卸的责任。再次,在扶梯桁架制造过程中,应对其全过程进行控制,并分别在焊接处理及变形矫正处理后进行无损探伤,从而保证制造过程中的金属构件质量。

[1]张书,杜相锋,夏龙军. 自动扶梯桁架焊接变形控制与火焰矫正措施[J]. 机械制造,2014,52(05):62-64.

[2]吴战国,李洪雷,王升超. 自动扶梯桁架焊接变形分析与控制纠正[J]. 中国工程机械学报,2011,9(03):337-341.

[3]GB 16899—2011 自动扶梯和自动人行道的制造与安装安全规范[S].

[4]朱兆华,黄菊花,张庭芳,等. 火焰矫正方法在钢结构中的应用[J]. 焊接技术,2009,38(05):63-66.

[5]罗辉,霍玉双,张琦,等. T形结构焊接弯曲变形火焰矫正工艺分析[J]. 焊接技术,2010,39(04):22-24.

[6]张栋,钟道培,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:92.

[7]GB/T 700—2006 碳素结构钢[S].

[8]郑子明. 应力集中导致钢板零件失效的问题分析[J]. 汽车工艺与材料,2017(10):32-35.

[9]GB/T 17505—2016 钢及钢产品 交货一般技术要求[S].