陶瓷薄板与生产技术发展现状与前景

黄惠宁 柯善军

(广东金意陶陶瓷有限公司,广东佛山 528031)

0 引言

我国是建筑陶瓷的生产大国、消费大国和出口大国。据统计,2011 年全国各类陶瓷砖总产量约为87 亿m2,其中出口约10 亿m2。随着城镇化和新农村建设的进一步推进,我国建筑陶瓷产量继续以较高的速度递增。2012 年1~4 月全国建筑陶瓷总产量近25 亿m2。建筑陶瓷行业在快速发展的同时,也存在着原材料、能源的过度消耗,“三废”加剧对环境污染等问题,严重地制约着陶瓷产业的可持续发展。2011 年11 月,国家工业和信息化部正式发布了《建筑卫生陶瓷工业“十二五”发展规划》,其中包括重点研发与推广的节能减排技术:陶瓷砖减薄工艺技术、成套装备;技术研发与技术改造重点:薄形建筑陶瓷砖(板)生产及应用配套技术。因此,陶瓷薄型化、减量化生产是建筑陶瓷行业实现节约资源、节能减排的重要途径,也是建筑陶瓷产业未来发展的方向[1]。

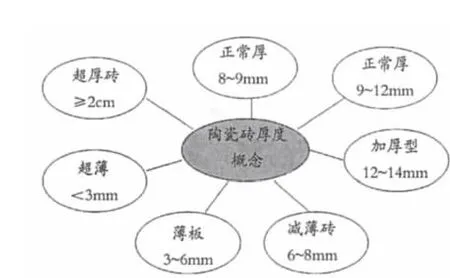

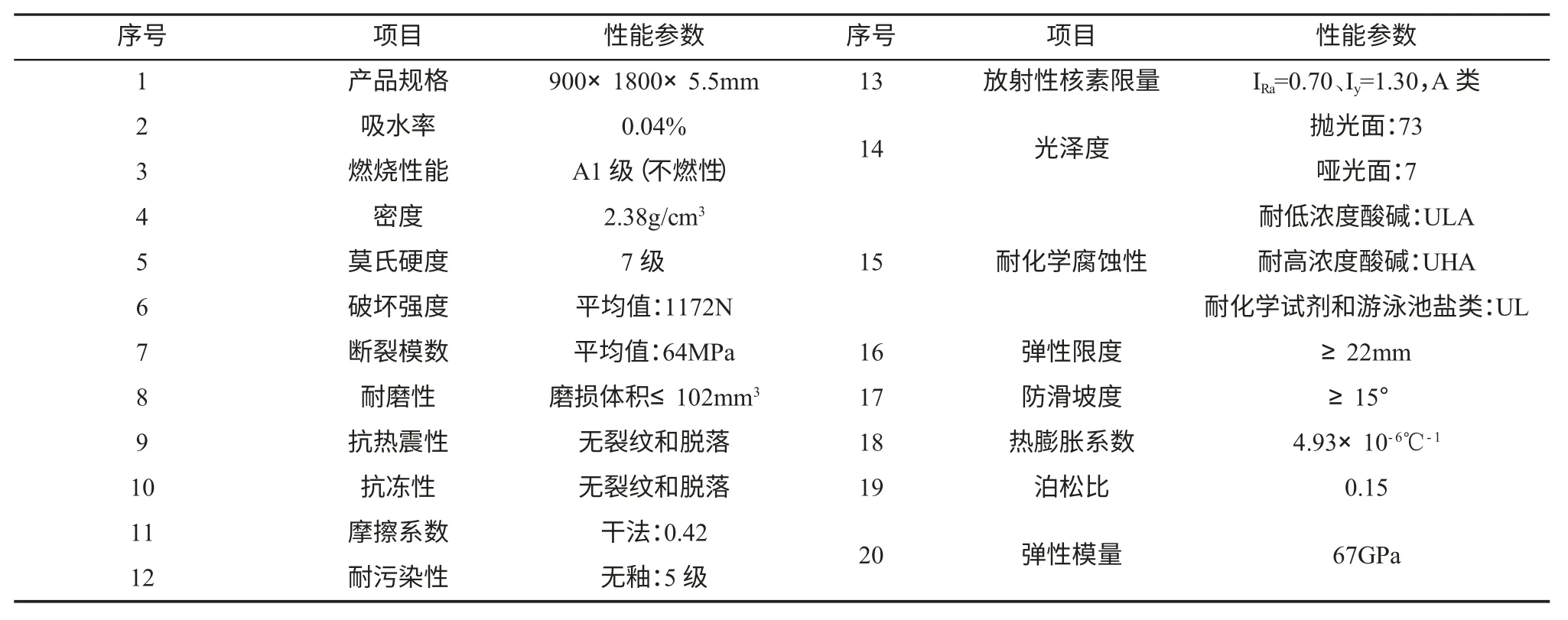

20 世纪80 年代初,日本东丽株式会社最早提出陶瓷薄板的概念。陶瓷薄板,即一种大而薄的陶瓷砖。与普通陶瓷砖相比,其厚度为3~6mm,仅为普通陶瓷砖厚度的1/3~1/4,故其原料用量可减少60%左右,能源节约至少40%以上。因此,一次烧成陶瓷薄板产品属于绿色建材产品。2004 年,国家科技攻关项目“大规格超薄建筑陶瓷砖制造工艺及装备技术的研究与开发”专家论证会在佛山南庄成功举行,标志着我国陶瓷薄板项目研发顺利启动。2007 年初,广东蒙娜丽莎陶瓷有限公司与广东科达机电股份有限公司合作,在科达机电陶瓷工程试验中心批量生产大规格陶瓷薄板,标志着我国半干粉压制成形大规格陶瓷薄板技术产业化推广拉开序幕,并基本具备了工业化生产的条件。随后,在佛山、山东等地,相继有陶瓷薄板生产线投产,并生产出大规格超薄陶瓷板[2]。2009 年11月5 日,GB/T 23266-2009《陶瓷板》标准正式实施。根据国家标准陶瓷板被定义为:厚度不大于6mm,上表面面积不小于1.62m2,由粘土和其它无机非金属材料经成形、高温烧成等生产工艺制成的板状陶瓷制品,其主要技术指标如表1 所示。表2 对比了陶瓷板国标与ISO 相关指标,从表中可以看出,《陶瓷板》国标中部分性能参数高于ISO 指标。同时,由表1 可以看出,陶瓷板的标准不仅对厚度进行限制,而且对长、宽尺寸提出了较高的要求。陶瓷板的规格(长、宽)被限制在900×1800mm、1000×2000mm、1050×2060mm、1200×2800mm 及1500×3200mm 等超大规格的陶瓷薄板[3],而将600×1200mm、600×900mm 等规格(长、宽)的陶瓷薄板排除在标准之外。因此,行业内对现行的《陶瓷板》标准还存在一些意见分歧。笔者认为,从推动陶瓷薄板技术发展的来讲,该标准尚需作进一步的修订补充。本文所涉及的内容包括小规格尺寸的陶瓷薄板。

1 生产技术现状

1.1 原料选择和配方组成

由于陶瓷薄板规格大、厚度薄,在生产过程中易出现生坯和成品强度低、韧性差等问题。因此,陶瓷砖的薄型化生产首先必须在原料选择和配方设计时考虑陶瓷砖增强、增韧技术。对于生坯强度的提高,主要采用以下几种措施:第一,选用可塑性好,干燥强度高,品质稳定的粘土;第二,利用非全瘠性原料(如瓷石)代替瘠性长石原料,增加坯料的可塑性,提高生坯强度;第三,高性能坯体增强剂的应用。刘一军等人[4]采用自制聚乙烯醇PVA 改性淀粉聚合物作为添加剂,结果表明对陶瓷薄板生坯的增强效果比氧化淀粉及羧甲基纤维素钠明显提高。同时,周健儿等人[5]研究发现,采用聚丙烯酸钠和改性淀粉的复合有机添加剂能有效提高大规格超薄砖的生坯强度。

普通的陶瓷砖瓷坯一般由石英、玻璃相和气孔组成,且玻璃相的含量相对较高。因此,对于瓷坯强度的提高,主要集中在:第一,增加瓷坯的晶相含量,减少玻璃相和气孔。刘一军等人[6]选择镁-铝-硅系统,以滑石为主要原料,同时引入球土和霞石,烧成后产品的主晶相为原顽辉石,含少量斜顽辉石和α-方石英,玻璃相含量较少。通过研究发现,瓷坯晶相含量的增加是强度提高的主要原因。同时,以粉煤灰、铝矾土与叶腊石等为原料,添加氟化铝为矿化剂,在相对较低的温度下合成了莫来石质的陶瓷微晶薄板。瓷坯的强度随着莫来石含量的增加逐渐提高,当烧成温度为1200℃时,试样中莫来石晶相的含量达95%,此时抗弯强度高达96MPa[7]。第二,在瓷坯中形成高强度的晶相,如针状莫来石、刚玉等。江宏等人[8,9]通过增加坯体中高岭土或高岭土类粘土的含量,提高坯体中氧化铝含量,以达到增加产品中的莫来石含量。同时,引入含锂辉石的复合熔剂,降低烧成温度,促进坯体烧结,提高热稳定性。烧成后,瓷坯晶相主要为石英、莫来石和β-锂辉石。武秀兰等人[10]以普通瓷质砖坯料配方为基础配方,引入熟铝矾土研制出符合超薄瓷质砖性能要求的高强坯料配方,其瓷坯晶相包括石英、莫来石及刚玉。周健儿等人[11]采用传统高岭土-长石-石英体系,通过引入含锂瓷石,研制出适合大规格超薄砖生产的基础配方。同时添加30%的α-Al2O3微粉,将瓷坯的抗折强度从60MPa 提高到140MPa。王晓兰[12]通过引入10~20%的针状硅灰石(长度为0.5~1.2 mm,长宽比为30 以下),不但能增加陶瓷薄板的强度和韧性,而且能降低烧成温度,缩短烧成周期。此外,谢志军等人[13]将日用瓷-高石英瓷的工艺特点融合到建筑陶瓷,研制出一种大规格高石英透光陶瓷板材,与天然石材及人造石板材相比,该板材在理化性能和成本价格上具有明显的优势,具有良好的市场前景。

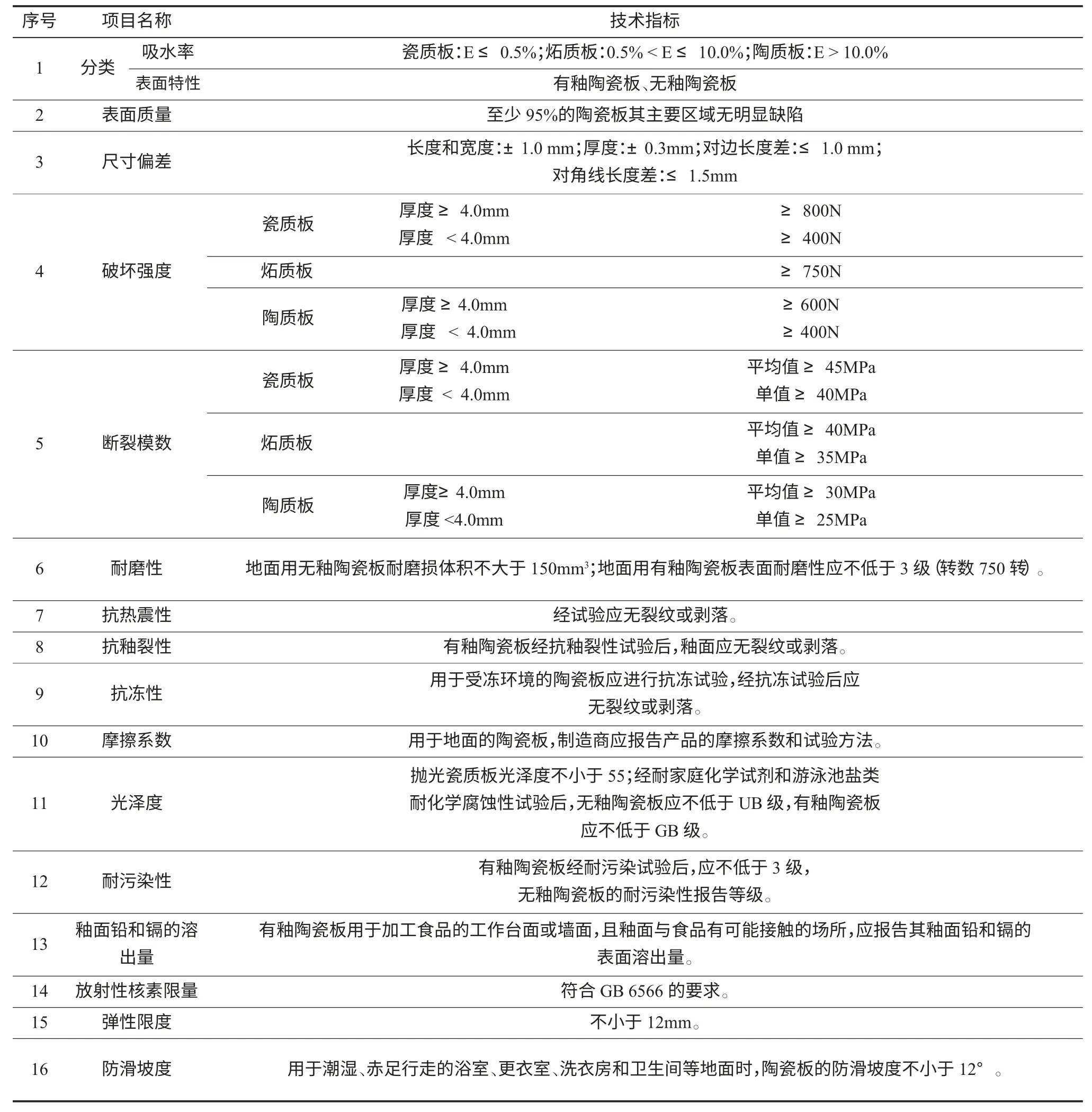

表1 GB/T 23266-2009《陶瓷板》标准主要技术指标Tab.1 GB/T 23266-2009 standards for ceramic board

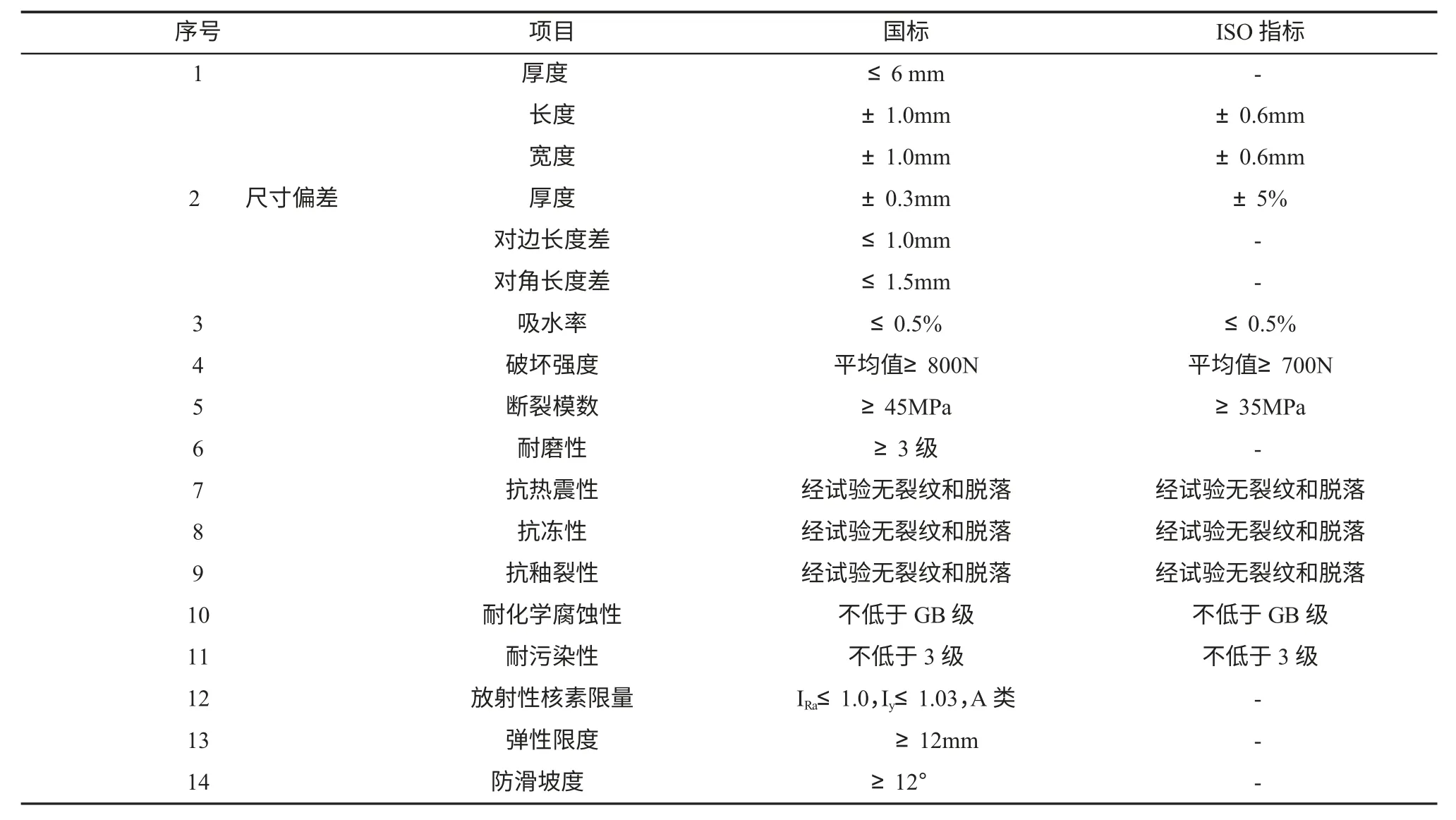

表2 陶瓷板国标与ISO指标对比Tab.2 National and ISO standards for ceramic board

图1 陶瓷砖厚度概念(定性)Fig.1 Thickness specifications for ceramic tile

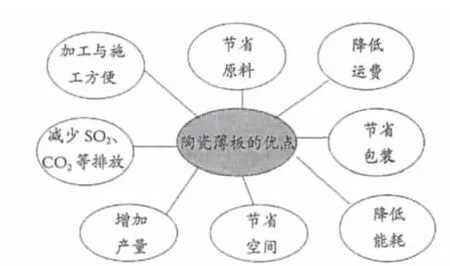

图2 陶瓷薄板(含减薄板)的优点Fig.2 Advantages of ceramic thin board (including thinned board)

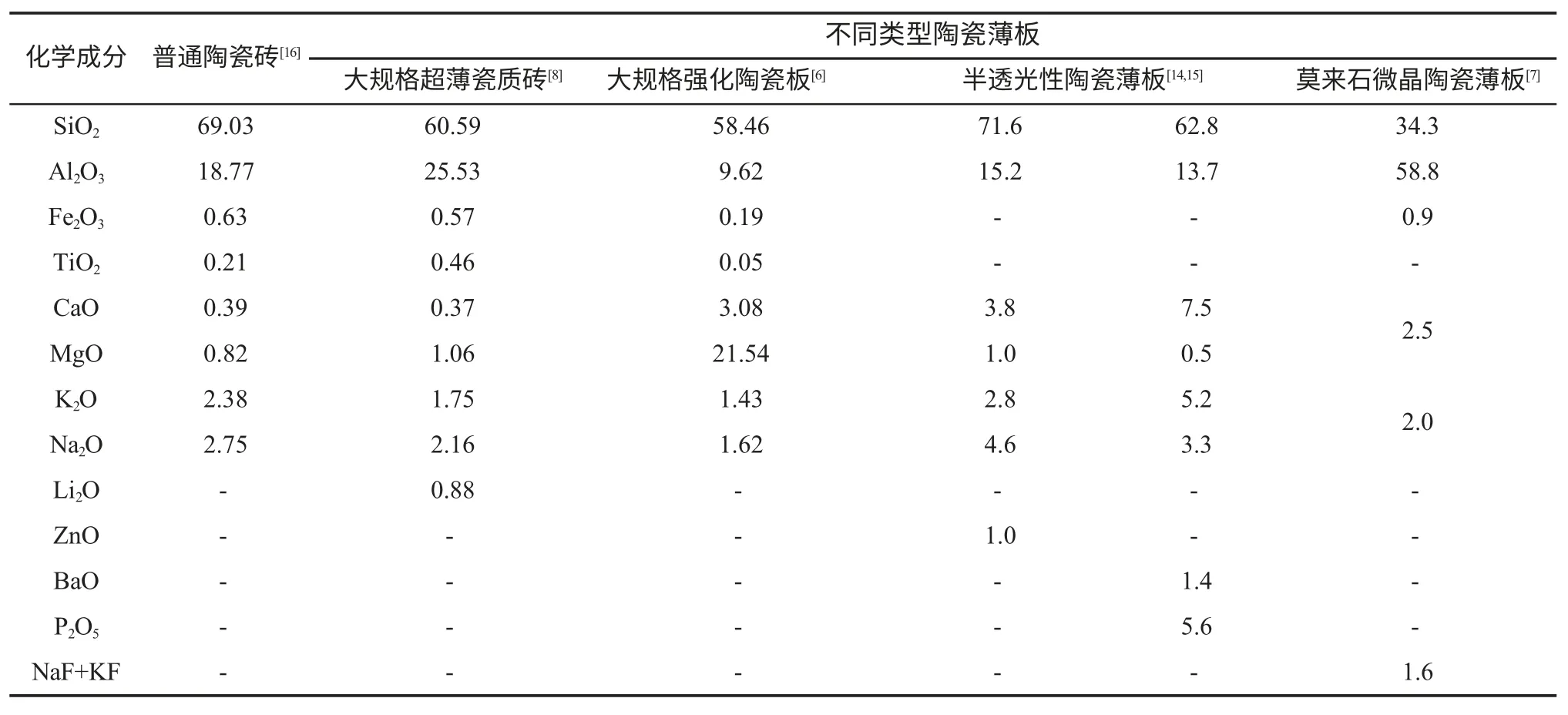

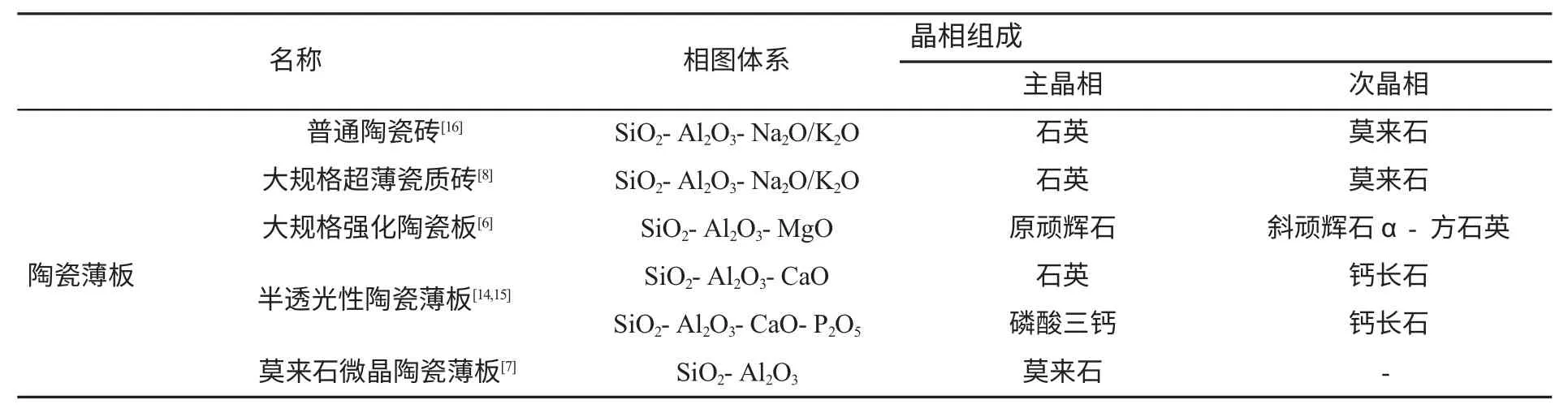

表3 和表4 所示分别为普通陶瓷砖与几种不同类型陶瓷薄板瓷坯化学组成及晶相组成对比。从表中可以看出,现有的陶瓷薄板组成与普通陶瓷砖有较大差异。对于相同SiO2-Al2O3-Na2O/K2O 体系的普通陶瓷砖和陶瓷薄板,陶瓷薄板组成中Al2O3含量相对较高。主要是在配料时,选择了一些高铝类粘土或者直接添加工业氧化铝,从而增加制品中莫来石的含量,以达到提高产品的弹性和断裂模数的目的。但是坯体中Al2O3含量的增加,不但提高了烧成温度,而且也提高了瓷坯的热膨胀系数,因此,常采用热膨胀系数很低的含Li2O 类原料代替部分含K2O 和Na2O 的长石类原料。同时,为了拓宽陶瓷薄板的应用范围,建筑陶瓷行业将日用瓷中的镁质瓷[6]、高石英质瓷[14]、骨质瓷[15]等配方进行优化,使其适应于建筑陶瓷薄板生产工艺,制备出一系列兼具其他功能的高性能陶瓷薄板,具体化学组成和晶相组成详见表3 和表4。

1.2 生产工艺技术与设备

表3 普通陶瓷砖与陶瓷薄板化学组成比较Tab.3 Chemical composition of conventional ceramic tile and ceramic board

表4 普通陶瓷砖与陶瓷薄板晶相组成比较Tab.4 Crystal phase composition of conventional ceramic tile and ceramic board

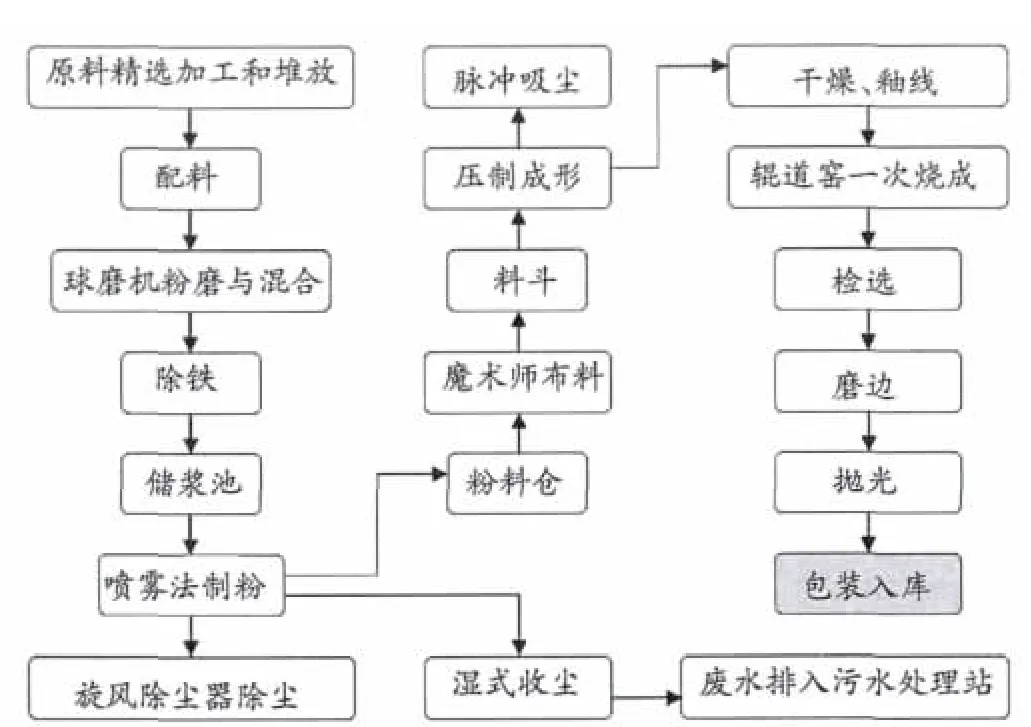

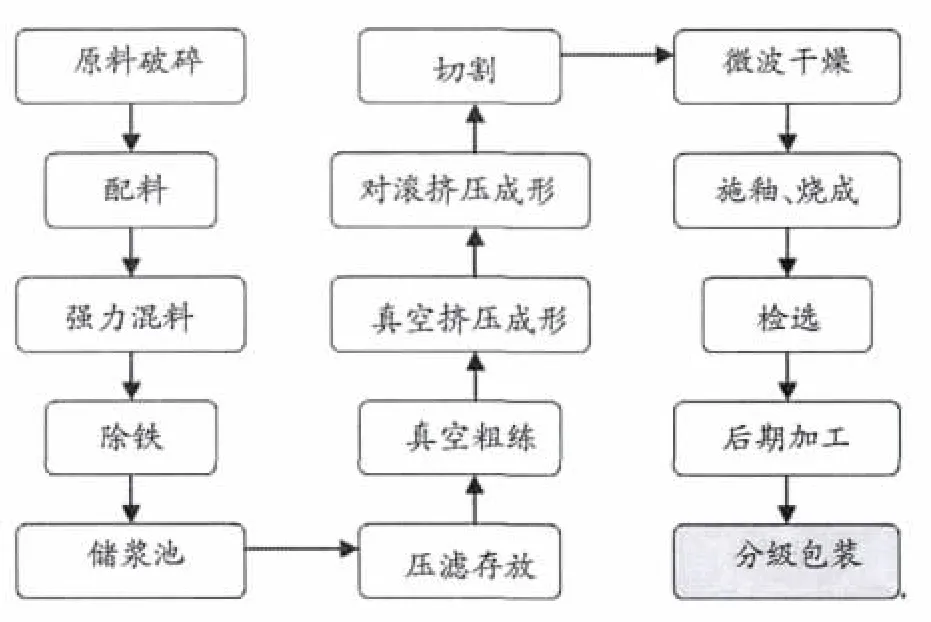

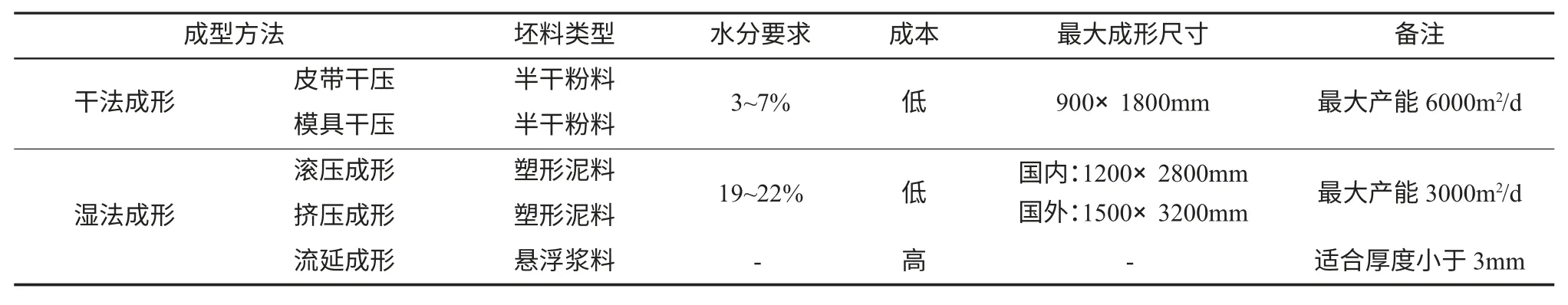

目前,陶瓷薄板的生产主要有干法和湿法两种工艺,主要的差异体现在陶瓷薄板的成形工艺(详见表5)。对于干法工艺,现有皮带干压成型和模具干压成型两种,其基本流程相似(详见图3),即传统的陶瓷生产方式。其优点是生产效率高,人工少、废品率低,生产周期短,生产的产品密度大、强度高,适合大批量工业化生产。但该法受压机吨位、模腔和压制工作台尺寸等限制,传统的模具干压法,最大尺寸只能做到1200mm,且压制过程粉尘较大。另一种是湿法工艺,即传统的挤压/滚压成形,具体工艺流程如图4 所示。湿法成型,从成型到产品烧成结束,整个过程没有粉尘污染,可达到清洁生产的效果。目前,大部分的欧洲陶瓷薄板采用的是挤压成型,而国内如BOBO 陶瓷薄板、蒙娜丽莎的PP 板均采用干压成型。

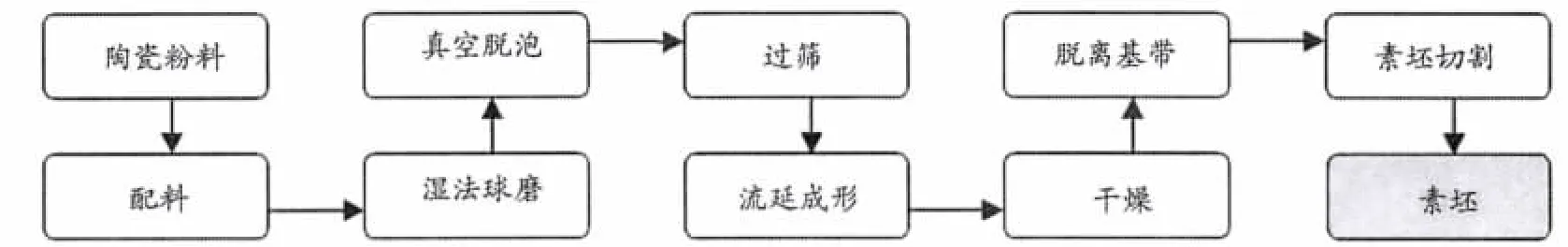

此外,流延法(又称带式浇注法或刮刀法)是一种制备大面积、薄平陶瓷材料的重要成型方法[17]。其成型工艺包括浆料制备、成型、干燥、剥离基带等过程(见图5)。由于流延法一般用于制造超薄型陶瓷制品,因此坯料的细度、粒形要求比较高。粒度越细,粒形越圆滑,流动性越好,薄坯的质量越高。根据流延法的工艺特点,可做小于1mm 厚度的陶瓷薄板,像墙纸一样,可作室内装修,即“陶瓷墙纸”。因此,该技术对传统建筑陶瓷行业是一个新的革新技术,其发展前景较好。

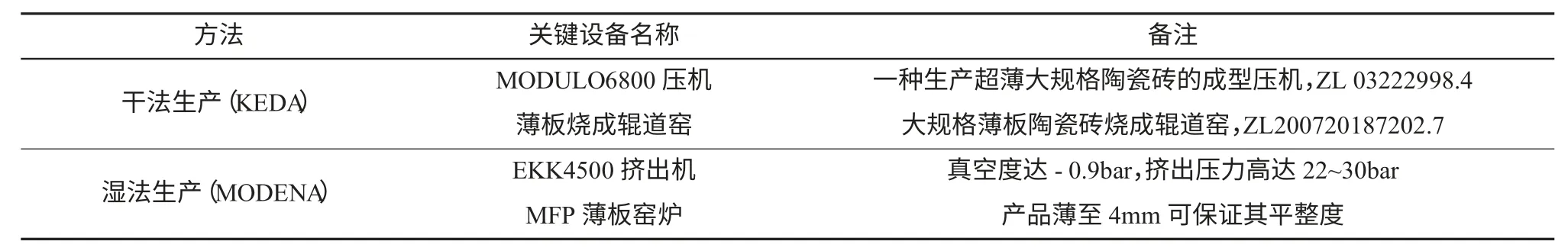

配套装备的成熟是陶瓷薄板大规模生产的前提。目前,干法工艺在国内薄板与薄砖的生产中已非常成熟,其中广东科达机电股份有限公司(KEDA)能提供大规格干粉成形陶瓷薄板整线装备与技术,包括日产分别为3000m2和6000m2的生产线,产品规格为900×1800mm,厚度为3.5~5.5mm,成品率可达95%。近日,广东摩德娜科技股份有限公司(MODENA)对外宣称已成功研制出挤出法一次烧大规格陶瓷薄板的全套工艺技术和成套装备,填补了国内湿法制备大规格陶瓷薄板的空缺。该套设备所制备的陶瓷薄板厚度仅3~5mm,规格尺寸可达到1200×1800mm,生产过程粉尘少,且比同样厚度的干压陶瓷板密度高。表6 所示为国产干法和湿法生产陶瓷薄板关键设备。

图3 干法成形陶瓷薄板制备工艺Fig.3 Manufacturing ceramic thin board by dry pressing

图4 挤压/滚压成形陶瓷薄板制备工艺Fig.4 Manufacturing ceramic thin board by extruding or roller pressing

图5 流延成形工艺流程Fig.5 Tape casting

表5 陶瓷薄板成形方法比较Tab.5 Forming methods of ceramic thin board

表6 国产干/湿法生产陶瓷薄板关键设备Tab.6 Key equipment for manufacturing ceramic thin board by dry/wet pressing in China

1.3 产品技术性能指标

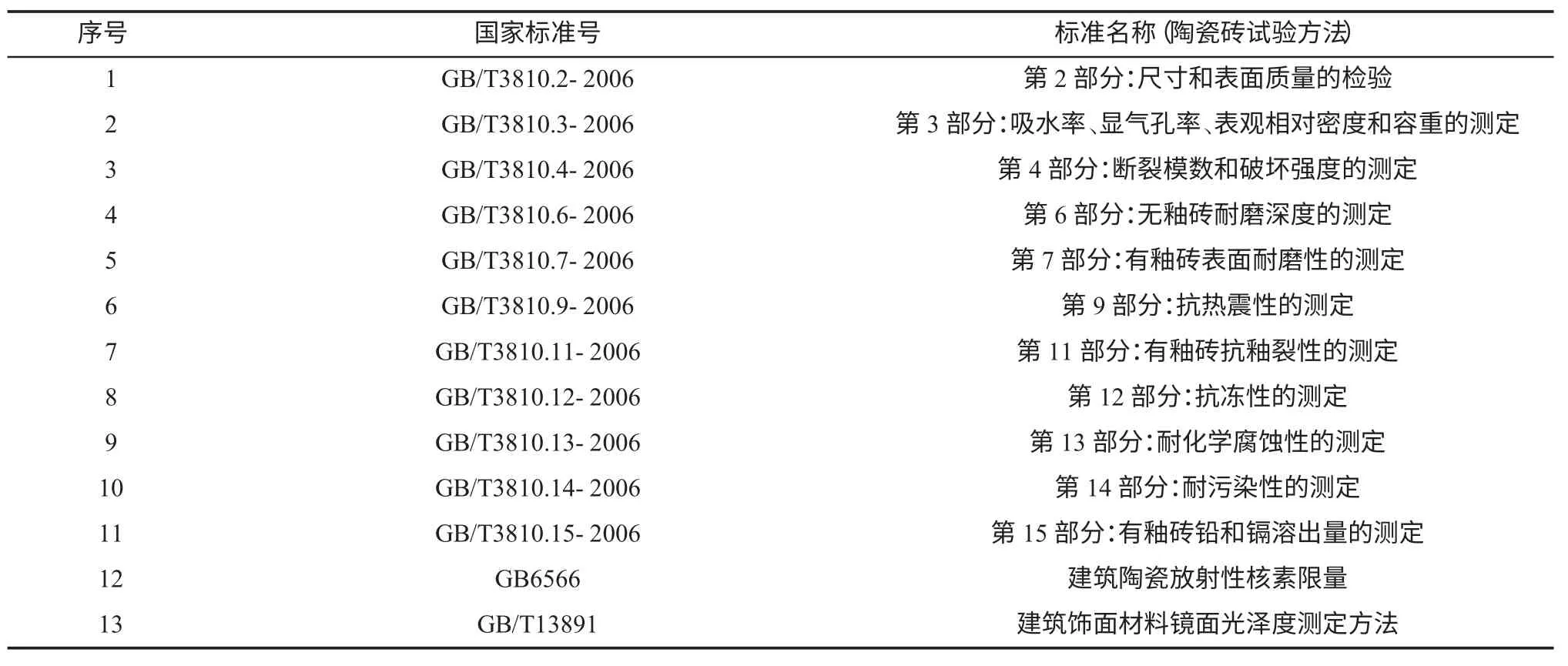

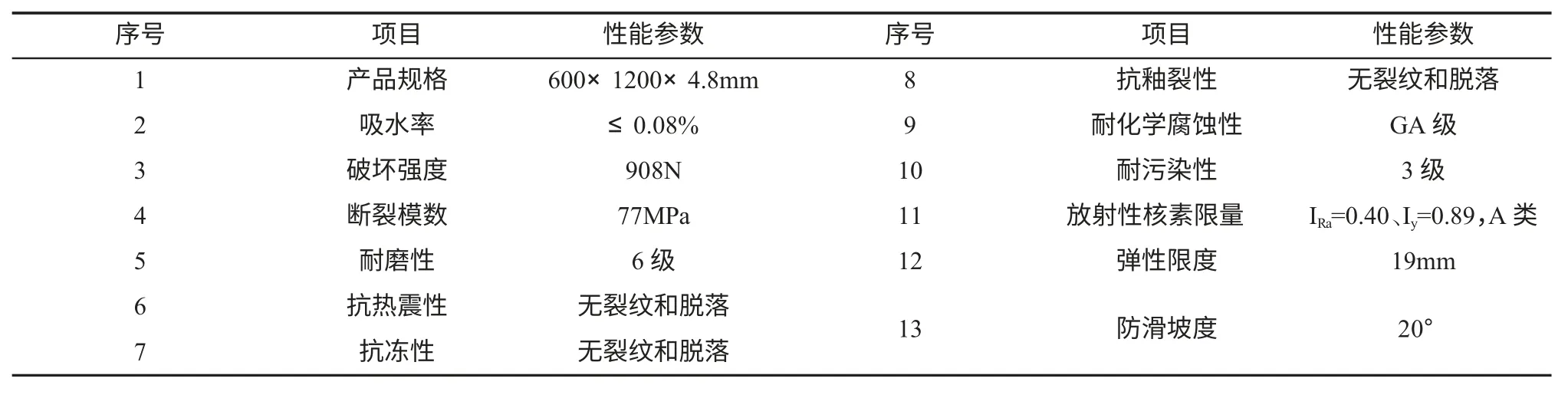

目前,国内对陶瓷薄板性能测试标准主要按照国标GB/T3810-2006 陶瓷砖试验方法进行,详见表7 所示。现行的《陶瓷板》国家标准的性能指标见表1 所示。表8 和表9 所示分别为两个不同品牌陶瓷薄板性能。

1.4 节能减排的效果

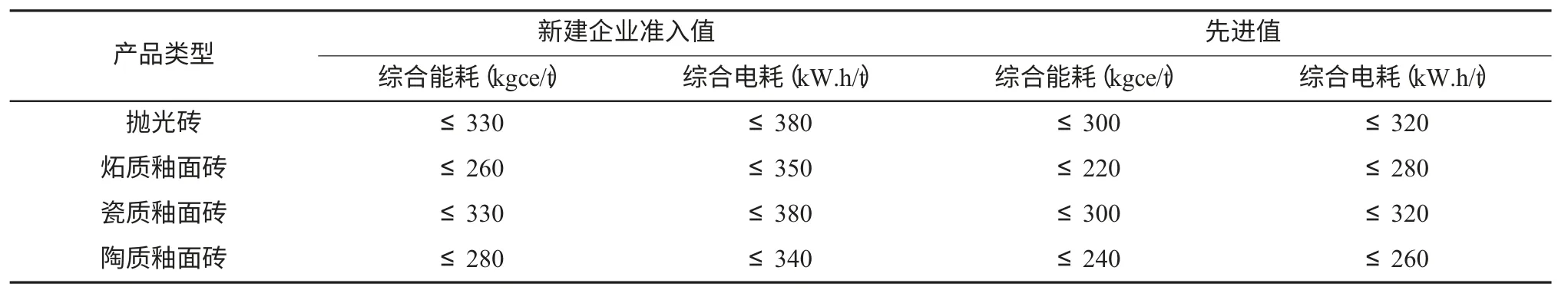

建筑陶瓷生产需要消耗大量的矿物原料和燃料动力,为了促进建陶行业的节能,我国于2008 年6 月1 日开始执行的《建筑卫生陶瓷产品单位能源消耗限额》强制性标准(见表10),提高了行业的技术门槛,也对陶瓷砖生产企业提出了更高的要求。2008 年9 月,中国陶瓷工业节能减排高层论坛会在西安召开,最终达成共识:陶瓷薄型化、减量化生产,是未来陶瓷的发展方向。

表7 陶瓷薄板性能测试方法参照标准Tab.7 Standards for testing methods of ceramic thin board

表8 陶瓷薄板(PP板)性能参数Tab.8 Properties of ceramic thin board (PP board)

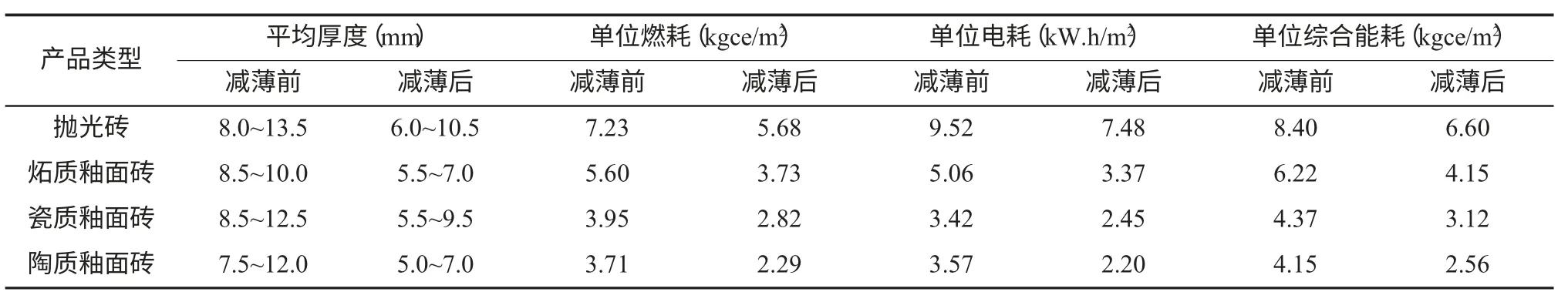

根据咸阳陶瓷研究设计院对建陶行业调研结果显示[18],(具体分析结果如表11 所示),生产优质抛光砖产品耗能最大,如果陶瓷砖厚度在原有的基础上减少3mm,则每年可节约大量的资源和能源,其中燃料消耗量平均减少1.49kgce/m2,同比减少29%;耗电量平均减少1.52kW.h/m2,同比减少28%。

同时,根据行业专家徐平《薄砖节能减排计算书》计算,以厚度为11.3mm 的瓷砖为例,减薄到5.5mm 的瓷砖每平方米能节省5.6779 千克标煤。广东蒙娜丽莎陶瓷薄板线为行业节能减排树立了标杆,相关评估部门对其薄板产品的评估为:与传统资质抛光砖相比,节约原材料75%,节水63.2%,综合能耗降低58.82%,SO2减排59.5%,CO2减排58.8%[1]。广东摩德娜科技股份有限公司成功研制的湿法挤出成形薄板工艺,产品厚度小于5.5mm,单位质量仅为6~10kg/m2,与传统的7mm以上厚度、单位质量超过14kg/m2的内墙砖相比,可节约原料29~57%;与传统10~15mm 厚度、单位质量22~32kg/m2的抛光砖相比,可节约原料60~73%,此外,湿法挤出成形避免了干法成形的粉尘污染。由此可见,陶瓷砖行业的节能潜力很大,陶瓷砖薄型化是陶瓷行业发展的一种必然趋势。

1.5 国内生产企业概况

表9 陶瓷薄板(BOBO板)性能参数Tab.9 Properties of ceramic thin board (BOBO board)

表10 建筑陶瓷单位产品能耗限额Tab.10 Energy consumption limit for per unit of building ceramic product

表11 建筑陶瓷(减薄前后)单位产品能耗对比Tab.11 Energy consumption per unit of building ceramic product before and after thinning

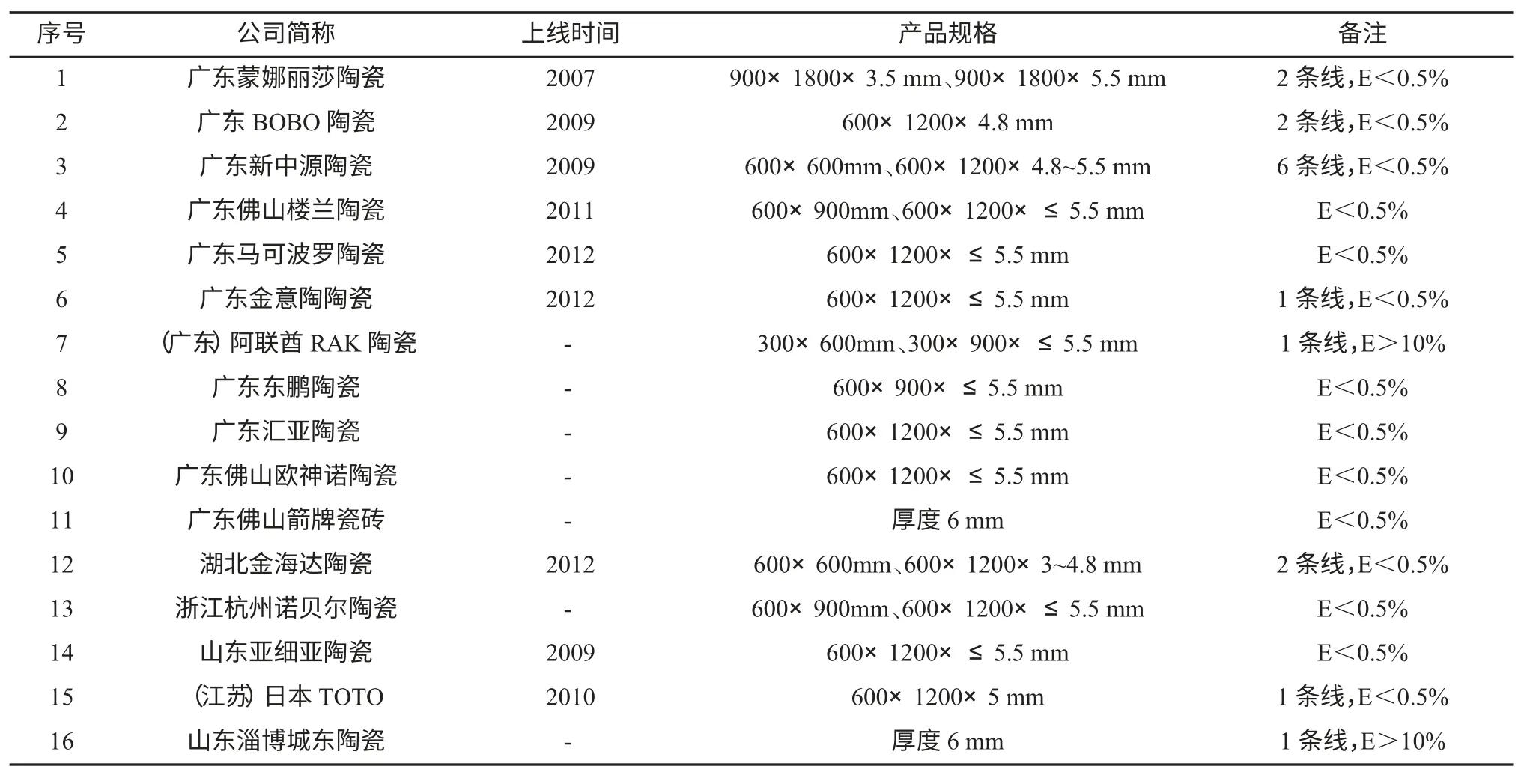

据报道,早在十年前山东就有企业开始生产薄板,但因为技术、市场、应用等问题未获成功。2005 年10 月,广东蒙娜丽莎陶瓷有限公司开始组建研发团队,正式启动大规格建筑陶瓷薄板项目。2007 年蒙娜丽莎陶瓷正式开始批量生产,并于2008 年正式推向市场。随后,BOBO、亚细亚、新中源等也宣布推出薄板产品。根据近期行业热点技术沙龙系列活动提供的陶瓷薄板资料显示,目前国内大约已有16 家企业在上薄板生产线,总共生产线24 条,日产量达14 万平方米,主要集中在广东、浙江、江苏等地。其中,蒙娜丽莎陶瓷最早开始生产薄板;楼兰于2011 年底投产,并于今年3 月开始把现有畅销的传统产品全部改薄;湖北金海达、马可波罗、金意陶三家均是2012 年初投产。同时,新中源薄板生产线达6 条,是所有企业当中上线最多的企业,并于今年初全部投产。常规产品中厚度最薄的为湖北金海达生产的薄板,仅有3mm,除箭牌、城东两家产品厚度为6mm 外,其余企业产品厚度均低于5.5mm(详见表12 所示)。

此外,我国已经确定2020 年碳排放量比2005 年降低40~45%的目标。由此可预言到2020 年前,国内普通陶瓷产品将减少一半以上,未来将更多地为新型绿色环保建材所替代,陶瓷薄板的市场发展前景看好。因此,陶瓷薄板的投入将会继续增加。据悉,福建申鹭达集团计划投资10 亿,建12 条陶瓷薄板生产线,首条薄板生产线预计2012 年底前建成,2013 年春节后点火正式投入生产,计划2014 年底前将12 条生产线全部建好,主要用于卫生间配套和工程。同时,BOBO 陶瓷相关负责人透露,将投资8.5 亿元在广西北流建设陶瓷薄板生产基地,预计6 条生产线,年产2250 万m2的生产规模,主推产品规格1000×3000×3mm 和1200×1200×3mm。但是,目前国内薄板企业在装饰和成品率方面还存在问题,而且市场培育方面不足,在市场终端仍属概念性产品。因此,目前国内各家企业的薄板生产线多为一条。

表12 国内上线陶瓷薄板的企业简况Tab.12 Ceramic thinboard manufacturersin China

1.6 国外生产企业概况

最早提出陶瓷薄板概念的是上世纪80 年代初的日本。2002 年,由意大利的System 公司首创薄板技术,开始实现陶瓷薄板的工业化生产。2006 年,西班牙也成功开发陶瓷薄板相关的技术。随后,欧美其他国家,如墨西哥等地区相继推出陶瓷薄板。截止2007 年,欧洲70%以上的陶瓷品牌都有陶瓷薄板产品问世,目前陶瓷薄板在欧洲占据了很大的市场比例,陶瓷薄板与喷墨一起成为国际陶瓷展的两大热点。

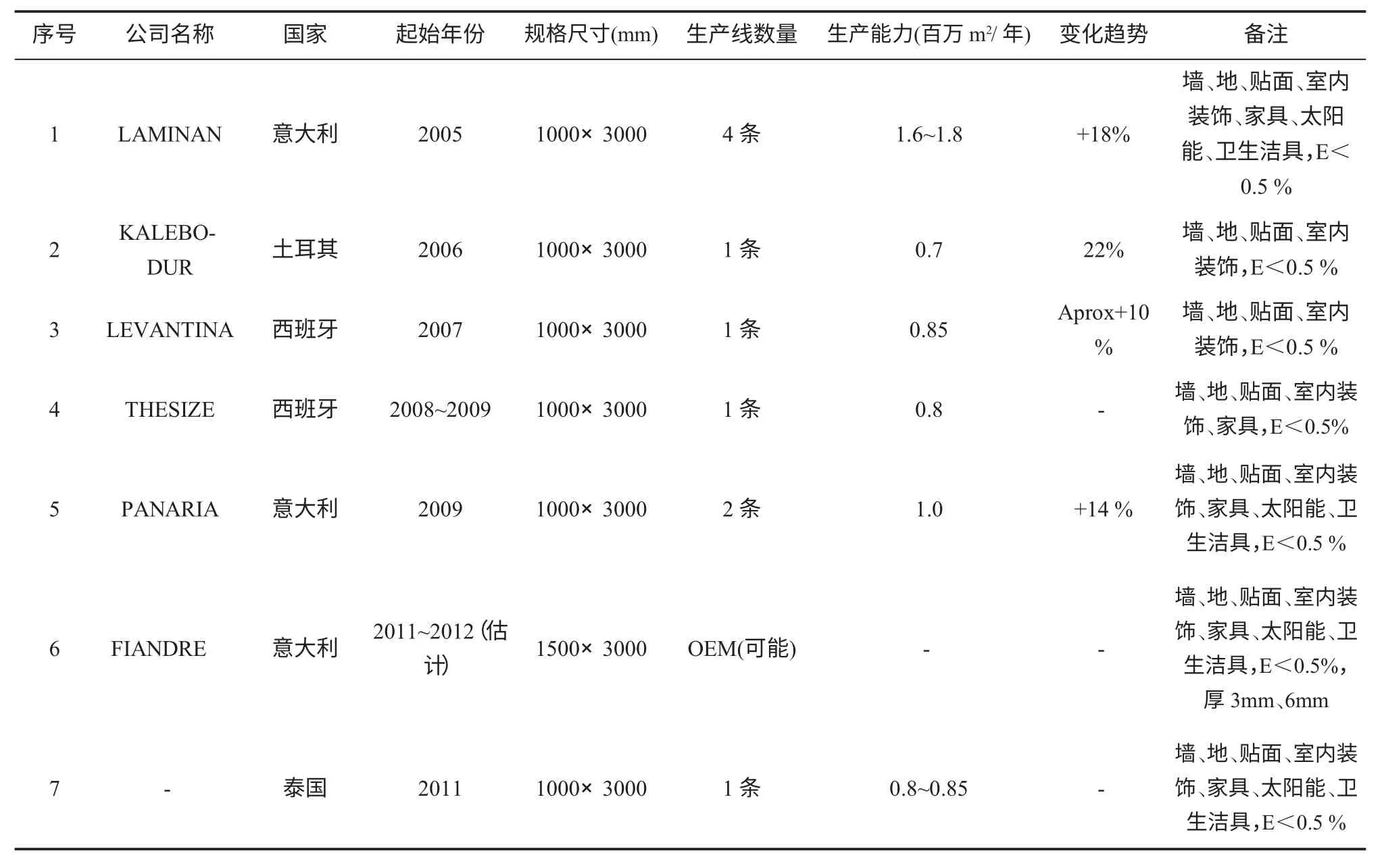

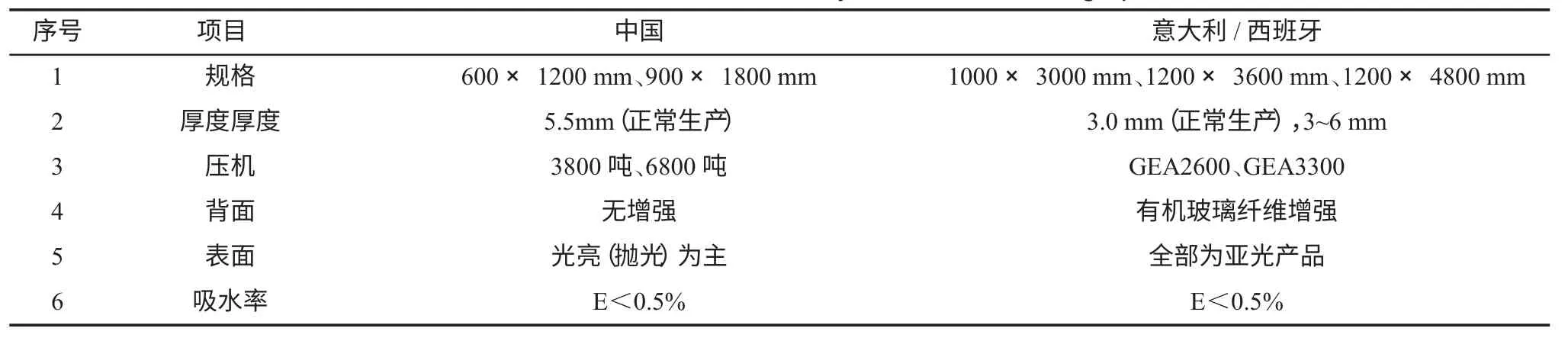

意大利是第一个发明陶瓷薄板技术的国家,在原材料的处理、成形技术等方面更成熟,因此,在陶瓷薄板技术上具有明显优势。据行业媒体介绍,目前意大利至少有4 个集团公司拥有陶瓷薄板生产线并推出了相应的薄板产品,其次是西班牙和土耳其等国家。表13 所示为意大利System 公司在全球建厂状况。对比国外的陶瓷薄板企业,国内的实际产能已经超过了意大利和西班牙等国家。

2 市场与前景分析

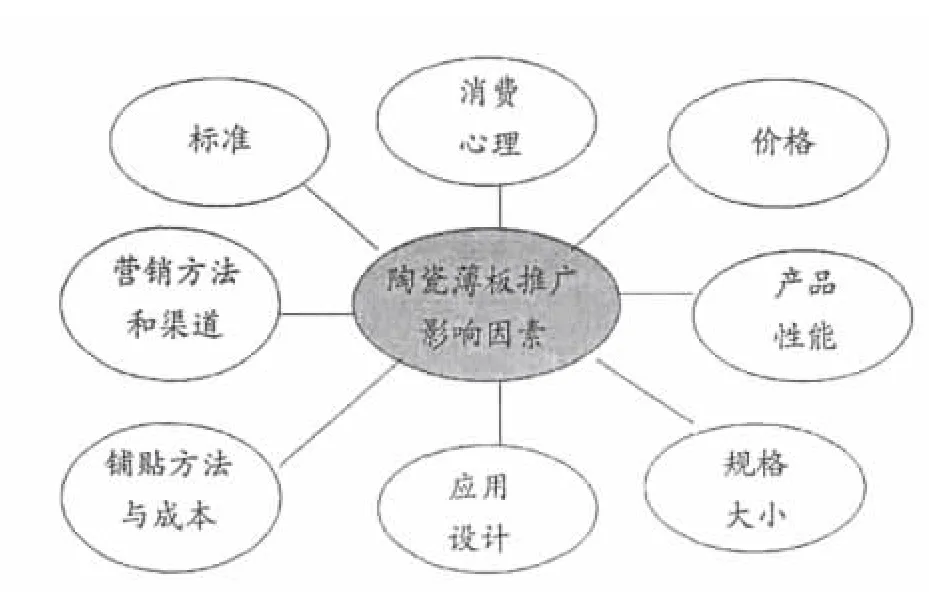

陶瓷薄板是一种优质绿色建材,但目前市场接受程度依然不高。佛山陶瓷行业协会秘书长尹虹表示,陶瓷薄板肯定是未来瓷砖的发展趋势,但要与传统厚砖抗衡仍需3~5 年的时间,目前仍处于市场培育期。从陶瓷薄板市场来看,一般咨询的较多,购买的较少,其主要原因在于价格。与同尺寸规格的普通陶瓷砖相比,陶瓷薄板的售价高达400~2000 元/m2,是普通瓷砖的2~10 倍。既然陶瓷薄板在生过程中比传统陶瓷砖更省原材料和能耗,其价格高出普通砖数倍以上令人难以接受。此外,陶瓷薄板的铺贴成本较高、难度高。同时,部分消费者认为“减薄就是偷工减料”,担心减薄后产品的实用性,这种心理也阻碍了薄板市场的推广。

在陶瓷薄板的应用推广方面,目前工程渠道是主流。陶瓷薄板在终端更多地是运用在需要大规模装饰的场所,如高级写字楼、商业地产、工业厂房的外墙;会所、茶馆、卫浴、卧室、俱乐部、背景墙、个性专卖店的内墙;高级会议场所、大厅地面、公共图书馆、高级酒店、办公室的地面等。如佛山市南海区海八路金融隧道工程项目,路线全长2.08km,整个隧道侧墙和中墙均采用干挂陶瓷薄板(1800×900×5.5mm)进行装饰,环保性能和装饰效果获得普遍认可。

在陶瓷薄板尺寸规格方面,行业预测今后最流行的应该是600×1200mm 以下的规格。因为这个规格和传统厚砖规格差不多,转产最容易,只需在配方上稍作调整即可实施,且喷墨印花技术在这个规格上更容易操作。

在陶瓷薄板成形方面,被使用最多的将是模具成型。因为这种成形方式更快,产量更大且与传统厚砖成型方式差不多,获取原料便捷,转产容易。

陶瓷薄板传统的接触式印花装饰,成品率较低。非接触式陶瓷喷墨装饰技术的广泛应用,为薄板持续减薄和提升成品率提供技术支撑,使得陶瓷薄板的装饰逐渐多样化。但与传统瓷砖产品不同的是,陶瓷薄板并非花色越多越好,而应根据市场需求有针对性地推广。与瓷砖仿石材产品风靡的情况不同,陶瓷薄板产品纯色系的产品更受欢迎,使得建筑装物更具整体装饰效果。

在陶瓷薄板铺贴方面,主要有干挂和湿法铺贴,其中湿法

铺贴的成本仅为干挂的1/4,但湿法铺贴难度较大。国外对于薄板湿法铺贴采用:在薄板下面铺一层玻璃纤维,一方面增强其粘接性,另一方面增加了薄板本身的耐冲击性,此外还能使得薄板即使剥落摔在地上也不会散开一地碎屑。意大利System 公司在Lamina 薄板生产后期已经加上该工艺和设备。因此,在湿法铺贴方面国内可以借鉴。

表13 意大利System公司在全球建厂状况(统计到2011年)Tab.13 Factories of System S.p.A around the world (up to 2011)

表14 国内外陶瓷薄板产品比较Tab.14 Ceramic thin board by Chinese and foreign producers

图6 陶瓷薄板的市场推广影响因素Fig.6 Factors affecting the marketing of ceramic thin board

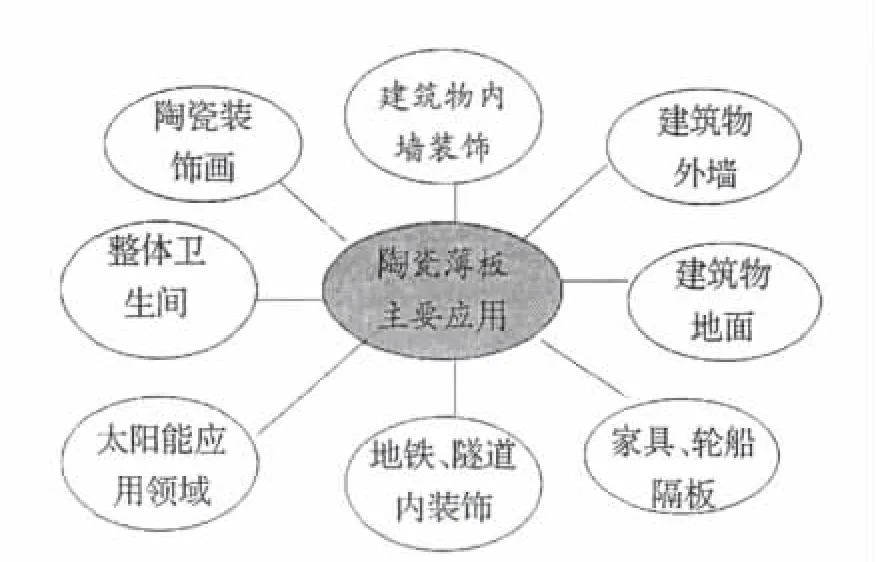

图7 陶瓷薄板主要应用领域Fig.7 Main application areas of ceramic thin board

在薄板的标准方面,现行的标准并不适合整个行业的发展。随着更多的陶瓷企业加入薄板行列,以及薄板推广自身的需求,现行薄板标准必须作全面的修订。

总之,随着原材料成本的提高,加上国家对高耗能、高污染行业(尤其是建陶行业)的诸多限制,迫使国内建陶行业积极转型,越来越多的陶瓷企业将会投入到陶瓷薄板生产中。在国家政策性的引导下,越来越多的工程建设的低碳环保意识会逐渐增强,对建材产品节能标准的要求也越来越严格,在一定程度上会刺激陶瓷薄板的需求,陶瓷薄板也将成为未来工程装饰的主流建材产品。

3 讨论与结论

(1)随着陶瓷资源过度消耗、能源紧缺、环境污染等,建陶企业的生产成本和环保压力日益增大,开发环境友好型的陶瓷产品,已成为陶瓷产业可持续发展的必然选择。陶瓷薄型化、减量化生产是建筑陶瓷行业实现节约资源、节能减排的重要途径,也是建筑陶瓷产业未来发展的方向。

(2)陶瓷砖的薄型化生产必须在原料选择和配方设计时考虑陶瓷砖的增强和增韧技术。对于生坯强度的提高,可选用可塑性好、干燥强度高、品质稳定的粘土;其次,可利用非全瘠性原料(如瓷石)代替瘠性长石原料,增加坯料的可塑性;此外,应用合理的高性能坯体增强剂。配方设计时,应尽量减少坯料的烧失量,一般控制在4%以内。

(3)对于陶瓷薄板瓷坯强度的提高,可采用以下措施:第一,增加瓷坯的晶相含量,减少玻璃相和气孔;第二,在瓷坯中形成高强度的晶相,如针状莫来石、刚玉相等。

(4)陶瓷薄板组成与普通陶瓷砖有一定的差异。对于传统粘土-石英-长石体系的陶瓷薄板,主要通过增加组成中Al2O3含量,从而增加制品中莫来石的含量,以达到提高产品的弹性和断裂模数的目的。同时,采用热膨胀系数低的含Li2O类原料部分代替含K2O/Na2O 的长石类原料,降低烧成温度和瓷坯的热膨胀系数。

(5)日用瓷中的镁质瓷、高石英质瓷、骨质瓷等体系可被应用于建筑陶瓷薄板行业,通过优化配方,使其适应建筑陶瓷薄板生产工艺,可制备出一系列兼具特殊功能的高性能陶瓷薄板。目前,国内陶瓷薄板生产线一般仍用SiO2-Al2O3-Na2O-K2O 四元系统,意大利Lamina 坯料也采用SiO2-Al2O3-Na2O-K2O 方案,但组成中的Na2O 含量较高。

(6)陶瓷薄板的生产主要有干法和湿法两种工艺,主要的体现在成形工艺。干法成形效率高、产量大,但干压法受压机吨位、模腔和压制工作台尺寸等限制,成形最大尺寸受到限制;湿法工艺过程没有粉尘污染,生产更清洁。

(7)流延法是一种制备大面积、薄平陶瓷材料的重要成型方法。可做小于1mm 厚度的陶瓷薄板,可作室内装修,即“陶瓷墙纸”。因此,该技术对传统建筑陶瓷行业是一个新的革新技术,其发展前景较好。

(8)广东科达机电股份有限公司能提供大规格干粉成形陶瓷薄板整线装备与技术,产品规格为900×1800mm,厚度为3.5~5.5mm。广东摩德娜科技股份有限公司成功研制出挤出法一次烧大规格陶瓷薄板的全套工艺技术和成套装备,该套设备所制备的陶瓷薄板厚度仅3~5mm,规格尺寸可达到1200×1800mm,生产过程粉尘少,且比同样厚度的干压陶瓷板密度高。意大利Lamina 陶瓷薄板尺寸有1000×3000×3~6mm、1200×3600×3~6mm 和1200×4800×3~6mm,国外产品规格比国内的大。

(9)根据计算结果表明:陶瓷砖厚度在原有的基础上减少3mm,每年可节约大量的资源和能源,其中燃料消耗量平均减少约1.49kgce/m2,同比减少29%;耗电量平均减少约1.52kW.h/m2,同比减少28%。由此可见,陶瓷砖薄型化节能潜力很大。

(10)根据相关资料,目前国内大约已有16 家企业在上薄板生产线,共有生产线24 条,日设计产能达14 万平方米,但实际达不到,只有几个工厂在真正生产,而且产大于销,不平衡。主要集中在广东、浙江、江苏等地。其中,蒙娜丽莎陶瓷最早开始生产薄板;新中源是所有企业当中上线最多达6 条;湖北金海达生产的薄板厚度最薄,仅3mm。但国内薄板企业在装饰和成品率方面还存在问题,且市场培育方面不足,在市场终端仍属概念性产品。因此,目前国内各家企业的薄板生产线多为一条。

(11)目前,全球有6 个企业拥有10 条Lamina 陶瓷薄板生产线并推出了相应的薄板产品,其规格尺寸比国内的大,年设计产能约950~1000 万m2。对比国外的陶瓷薄板企业,国内的实际产能已经超过了意大利和西班牙等国家。

(12)从陶瓷薄板市场来看,目前市场接受程度依然不高。其主要原因在于价格高,是普通瓷砖的2~10 倍,陶瓷薄板的营销渠道还没有成熟,且陶瓷薄板的铺贴成本较高、难度高。同时消费者担心减薄后产品的实用性,另外,陶瓷薄板并没有给消费者带来明显的增值,多种因素阻碍了薄板市场的推广。

(13)在陶瓷薄板的应用推广方面,目前工程渠道是主流,陶瓷薄板在终端更多地是运用在需要大规模装饰的场所。在陶瓷薄板尺寸规格方面,行业预测今后最流行的应该是600×1200mm 以下的规格。在陶瓷薄板铺贴方面,主要有干挂和湿法铺贴,其中湿法铺贴的成本仅为干挂的1/4,但湿法铺贴难度较大,可借鉴国外铺贴模式。

(14)在薄板的标准方面,现行的标准并不适合整个行业的发展。随着更多的陶瓷企业加入薄板行列,以及薄板推广自身的需求,现行薄板标准必须作全面的修订。

(15)陶瓷砖的厚度取决于建筑使用的要求,有些地方要薄,有些地方要适中,有些地方需加厚,因环境而异。推广减薄砖/超薄砖(板)是一个大的方向,但不能要求所有的工厂都生产一种厚度的砖,企业可以根据市场需求生产多种厚度的陶瓷砖。

(16)随着原料成本的提高,国家对高耗能、高污染行业诸多限制,越来越多的陶瓷企业将会投入到陶瓷薄板生产中。同时,在国家政策性的引导下,在一定程度上会刺激陶瓷薄板的需求。因此,陶瓷薄板的市场前景是可观的。

1 李转.陶瓷砖薄型化是建筑陶瓷行业实现节约资源节能减排的重要途径.陶瓷,2008,7:13~14

2 段先湖,刘幼红,王博等.陶瓷砖薄型减量化生产符合科学发展观的要求.陶瓷,2009,9:15~19

3 温伟明,刘幼红,王博等.薄型陶瓷板性能测试及分析.陶瓷,2009,8:46~49

4 刘一军,潘利敏,汪庆刚等.新型高分子增强剂在瓷质砖中的应用.佛山陶瓷,2009,5:1~3

5 周健儿,马玉琦,张小珍等.添加剂对大规格超薄陶瓷砖生坯强度的影响.陶瓷,2008,3:54~57

6 刘一军,王秀峰,黄剑锋.大规格强化陶瓷板的研制.佛山陶瓷,2010,5:11~14

7 刘一军,王秀峰,曹丽云.高强度莫来石陶瓷微晶薄板的研究.人工晶体学报,2010,39:156~159

8 江宏,刘培功,李丛生.一次烧成大规格超薄瓷质砖的生产工艺及其市场应用.佛山陶瓷,2007,4:16~19

9 江宏,李丛生,刘培功等.一次烧成大规格超薄瓷质砖的配方研制.陶瓷学报,2007,28(4):303~307

10 武秀兰,任强.熟铝矾土在超薄瓷质砖中的应用研究.中国陶瓷,2006,42(10):13~15

11 周健儿,马玉琦,王娟等.提高大规格超薄建筑陶瓷砖瓷坯性能的研究.陶瓷学报,2006,27(3):243~249

12 王晓兰.针状硅灰石在大规格薄型瓷质砖中的应用.陶瓷,2009,2:35~38

13 谢志军,赵勇,刘一军等.大规格高石英透光陶瓷板材的研究.中国陶瓷,2012,48(4):55~58

14 刘一军,潘利敏,汪庆刚等.半透光性陶瓷材料、陶瓷薄板及其制备方法.中国专利:201010122770.5,2010.03.02

15 刘一军,潘利敏,汪庆刚等.半透明陶瓷材料、仿玉质陶瓷薄板及其制备方法.中国专利:201010122751.2,2010.03.02

16 杨君之.无釉瓷质仿古砖的研制.中国陶瓷工业,2002,9(4):40~43

17 李冬云,乔冠军,金志浩.流延法制备陶瓷薄片的研究进展.硅酸盐通报,2004,2:44~47

18 鲁雅文,刘西民.陶瓷砖薄型化对陶瓷工业节能的促进作用.陶瓷,2008,9:43~44

19 意大利System 公司Lamina 技术资料(2011 年)

20 黄惠宁,戴永刚,万小亮,张国涛,黄辛辰.环境友好型瓷砖发展分析及综述.佛山陶瓷,2011,7:1~6

21 黄惠宁,戴永刚,万小亮,张国涛,黄辛辰.环境友好型瓷砖发展分析及综述(续).佛山陶瓷,2011,8:1~5