武广客专动车组车轮磨耗及振动性能跟踪研究*

刁晓明,朱韶光,董孝卿

(1 北京交通大学 机电学院,北京100044;2 北京纵横机电技术开发公司,北京100081;3 中国铁道科学研究院 机车车辆研究所,北京100081)

列车在使用过程中,轮轨接触几何关系直接决定着列车运行安全性、乘坐舒适度,并对车辆轨道系统各个部件使用寿命都有很大影响。随运行里程增加,车轮踏面不断磨损,车轮踏面外形不断变化,导致轮轨接触几何关系发生变化,从而影响列车的振动性能,严重时,可能会引起安全事故。通过制定合理的旋修方案,优化轮轨踏面形状,降低轮轨磨耗等方法可以优化轨轨匹配关系,达到降低磨耗,提高振动性能的目的。这些工作的前提是要得到列车运行过程的轮轨磨耗规律及相应的振动变化规律。

武广客运专线(简称:武广客专)于2009年开通,为掌握武广客专动车组振动性能和车轮磨耗演变规律,选择了不同车轮踏面的两列动车组作为试验列车,对其车轮磨耗和车辆振动性能进行了长期跟踪测试研究,研究内容见表1。采用丹麦GREENWOOD公司生产的MiniProf测量车轮踏面外形,列车每运行5万km左右进行一次测量(见图1)。制作了便携式的跟踪测试硬件(见图2)测试动车组的车体、构架、轴箱横向和垂向加速度,并采用中国铁道科学研究院DASO测试软件进行振动数据处理和分析。

表1 测试内容

图1 车轮踏面测量方式

1 动车组车轮磨耗规律

1.1 磨耗量和磨耗率变化规律

采用磨耗量和10万km平均磨耗量来评估车轮踏面磨耗。

图2 车辆振动测试系统

磨耗量用于评价车轮踏面在1个测量周期内车轮踏面磨耗程度,10万km平均磨耗量用于评价车轮在一个旋修周期内不同时期的磨耗速度。

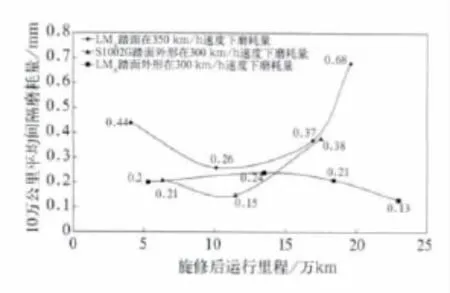

2011-07武广客专动车组主要运营速度由330~340km/h调整到290~310km/h。对调速前后的动车组1LMA车轮踏面外形均进行了测量,仅对调速前的动车组2的S1002G(CN)车轮踏面外形进行了测量。图3给出调速前后的LMA车轮踏面测量结果和S1002G(CN)车轮踏面外形的测试结果。结果显示,两种车轮踏面外形的磨耗量均随运行里程的增加而增大;LMA踏面外形磨耗量在调速前(主要速度330~340 km/h)随运行里程的增加而增大,且呈逐渐增大趋势,调速后(主要速度290~310km/h)磨耗量随运行里程的增加而增大的趋势出现放缓迹象。S1002G(CN)车轮踏面外形磨耗量变化规律与调速前LMA车轮踏面外形相似。图4为两种车轮踏面外形10万km平均磨耗量对比,结果显示,调速后的S1002CN和调速前的LMA车轮踏面外形的10万km平均磨耗量随运行里程均呈现高、低、高的磨耗规律,而调速后的LMA踏面外形10万km平均磨耗量呈现逐渐下降的迹象。

图3 车轮踏面磨耗量变化规律

图4 10万公里平均磨耗量变化规律

1.2 车轮磨耗区域

车轮磨耗区域即轮轨相互接触的区域,对车辆动力学性能有较大影响。列车在运行过程中,车轮磨耗的区域取决于轮轨真实的接触点位置,与具体线路、车辆参数和轮轨接触外形等直接相关。图5和图6显示,轮轨接触过程中,在车轮滚动圆附近踏面出现下凹形磨耗,LMA车轮踏面外形的主要磨耗区域处于距轮缘内侧60~90mm范围内,最大磨耗位置基本稳定在75mm附近,S1002G车轮踏面外形的主要磨耗区域处于距轮缘内侧60~90mm范围内,最大磨耗位置变化较大:刚开始运行时,最大磨耗位置位于70mm附近,随运行里程增加逐渐过渡到75mm附近。

图5 LMA踏面主要磨耗位置

图6 S1002G踏面主要磨耗位置

2 车轮踏面磨耗对振动性能的影响

2.1 振动性能随车轮踏面磨耗的变化

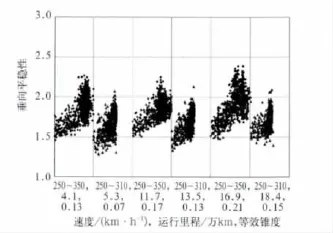

车轮踏面磨耗会直接引起轮轨接触几何关系的变化,从而引起车辆动力学性能发生变化,严重时影响行车安全性。对不同磨耗状态下的列车振动性能进行了对比。图7~图9为武广客专跟踪动车组1和动车组2的横向车体横向、垂向平稳性和构架横向加速度随运行里程(等效锥度)的变化,对比数据为250km/h~340 km/h内所有数据。图10为该动车组2构架横向加速度最大值附近的时域波形。数据显示,动车组1和动车组2车体横向平稳性和构架横向加速度随车轮踏面磨耗增加而逐渐增大;动车组2车体垂向平稳性无明显变化;相比动车组1而言,动车组2的振动性能随运行里程(车轮踏面磨耗)增加而增大的速度较快,运行里程为18万km时(等效锥度0.44),动车组2的3个车体横向平稳性数据点大于2.5,6个构架横向加速度大于8.0m/s2,但未出现连续6次超过8m/s2的现象。运行里程为21.1万km时(等效锥度0.47),动车组2的18个车体横向平稳性数据点大于2.5,19个构架横向加速度大于8.0m/s2(最大值已达到10m/s2),且出现了连续6次超过8m/s2的现象(见图10)。以上数据和现象表明,车轮踏面磨耗对动车组1的横向和垂向振动均影响较大;车轮踏面磨耗对动车组2的横向振动影响较大,但对垂向振动,尤其是车体垂向平稳性影响较小。

2.2 等效锥度对构架振动性能影响研究

图7 横向平稳性随车轮磨耗的变化

图8 垂向平稳性随车轮磨耗的变化

图9 构架横向加速度随车轮磨耗的变化

图10 动车组2运行21.1万km构架横向最大值处波形

轮轨等效锥度是计算、评估轮对蛇行失稳的一个关键参数,同时也可以评估车轮踏面磨耗对轮轨接触几何关系的影响。所以本文采用等效锥度作为车轮踏面磨耗和车轮踏面磨耗引起列车振动的评估参数。转向架横向稳定性采用0.5~10Hz内的构架横向加速度来表征。

表2为不同等效锥度下的构架横向加速度数据点统计,图11为构架横向加速度大值点占总数据点的百分比随等效锥度的变化趋势。图表显示,等效锥度超出某一范围时横向稳定性随等效锥度的增加而增大,当等效锥度大于0.4时,横向稳定性会出现大于8m/s2的失稳迹象;构架横向加速度大值点占总数据点的百分比,随等效锥度的增大而增加,并呈现指数的增长迹象。

表2 构架横向加速度数据点统计

图11 构架横向加速度大值点随等效锥度的变化趋势

等效锥度在一定程度上也决定或影响着转向架失稳的频率和幅值。根据Klingel公式,自由轮对和刚性转向架的蛇行运动频率与踏面等效锥度存在式(1)、式(2)的关系。实际上,刚性转向架的蛇行运行频率ft是与它相同结构参数的转向架的蛇行运动频率的最小值,而自由轮对蛇行运动频率fw则为最大值。可以看出无论是刚性转向架还是完全弹性轮对,等效锥度对蛇行频率的影响至关重要。

式中fw为自由轮对蛇行运动频率,Hz;ft为刚性转向架的蛇行运动频率,Hz;λ为踏面等效锥度;b为左右轮轨接触点横向距离的一半,m;r0为车轮滚动圆半径,m;v为车轮运行速度,km/h;l1为转向架固定轴距之半。

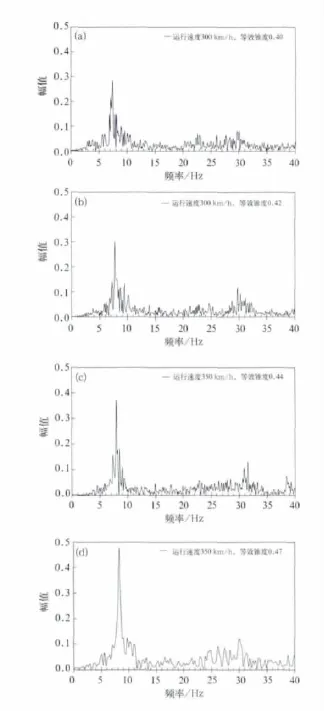

图12为不同速度级构架横向加速度频谱与等效锥度的关系对比。结果显示,蛇行运动频率的幅值随速度的增加而增大,在同一速度级下随等效锥度的增加而增大。在速度为330~340km/h,等效锥度为0.47时,蛇行运动频率幅值达到0.48,其在功率谱中占主导作用。

3 速度对车轮磨耗及列车振动性能的影响研究

2011-07-01武广线降速运营,主要运营速度从320~340km/h调整到290~310km/h,跟踪研究发现,速度调整前后,部分动车组的车轮踏面磨耗和振动性能出现明显的差别,为研究运营速度对车轮磨耗及列车振动性能的影响,选取武广客运专线LMA车轮踏面外形动车组1作为研究对象,对其调速前后各进行1个旋修周期的测试,为便于分析,选取列车降速前运行里程为4.1,10.1,16.9,19.6万km,列车降速后运行里程为5.3,13.5,18.4,23万km的数据进行对比。

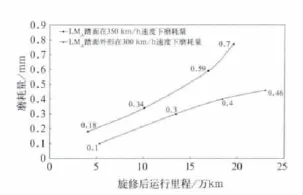

图13为降速使用前后LMA车轮踏面磨耗量对比,结果显示,列车降速运行后,车轮踏面磨耗量明显小于降速前的磨耗量。武广客专动车组1降速前运行里程为19.6万km时车轮踏面总磨耗量为0.77mm,降速运营后运行23万km时车轮踏面总磨耗量仅0.46mm。

图12 等效锥度与构架失稳频率

图13 LMA车辆在降速使用前后磨耗量对比

图14为降速使用前后LMA车轮踏面10万km平均磨耗量对比。结果显示,降速使用前后动车组1的10万km平均车轮踏面磨耗量呈现不同特征:降速前10万km平均磨耗曲线呈现高、低、高的典型磨损现象,即车轮磨耗速度前期较快,中期较平稳,后期加剧磨损。降速后10万km平均车轮踏面磨耗曲线呈现高、低的现象,其磨耗曲线为典型磨耗曲线的前半部分。

图15为降速使用前后LMA车轮踏面等效锥度对比。结果显示,列车运营速度下降后,车轮踏面等效锥度明显减小。

图14 LMA车辆降速使用前后磨耗量对比

图15 LMA车辆300km/h等效锥度

综上所述,武广线降速运营后,车轮踏面磨耗量明显减小,车轮磨耗率下降,相同运行里程下,等效锥度减小。

图16~图20为车体横向、垂向加速度,车体横向、垂向平稳性和构架横向加速度在降速使用前后对比。图形显示,降速后的车体横向加速度、车体垂向加速度、构架横向加速度和车体垂向平稳性均比降速前明显减小。

图16 降速使用前后车体横向加速度散点对比

图17 降速使用前后横向平稳性散点对比

图18 降速使用前后车体垂向加速度散点对比

图19 降速使用前后垂向平稳性散点对比

图20 降速使用前后构架横向加速度散点对比

4 结论

通过对武广客专动车组车轮踏面外形和车辆振动的长期跟踪测试,得到了动车组车轮踏面磨耗和振动性能随运行里程的变化规律,研究了车轮磨耗后等效锥度对构架横向稳定性的影响,最后探讨了速度因素对车轮踏面磨耗及振动性能影响。

(1)降速使用前(主要速度330~340km/h)武广客专S1002G(CN)和LMA车轮踏面外形的磨耗量随运行里程增加,逐步增大。运行里程大于15万km后,车轮踏面磨耗速度更呈逐渐增大趋势。

(2)武广客专S1002G(CN)和LMA车轮踏面外形的磨耗区域基本相同,主要处于距轮缘内侧60~90mm范围内,但最大磨耗位置不同:LMA踏面的最大磨耗基本稳定在75mm附近,S1002G(CN)车轮踏面的最大磨耗位置随运行里程变化较大,刚开始运行时位于70mm附近,随运行里程增加逐渐过渡到75mm附近。

(3)轮轨等效锥度不仅可以评估车轮踏面磨耗程度,还直接影响构架横向失稳的频率、幅值。

(4)其他条件不变,速度的调整对车轮踏面磨耗和振动性能影响显著。武广线动车组主要运营速度由330~340km/h调整到290~300km/h后,车轮踏面磨耗量和振动性能出现明显好转。

(5)建议对降速使用后武广客运专线动车组车轮踏面磨耗情况和振动情况进行调研,研究下一步延长旋修周期和实行经济性旋修的可行性。

[1] 董孝卿,王悦明,倪纯双,等.京津城际铁路动车组车轮运用情况深入研究,TY字第3041号[R].北京:中国铁道科学研究院机车车辆研究所,2010.

[2] 董孝卿,王悦明,王林栋,等.京津城际铁路CRH3C型动车组车体晃动专题研究报告,TY字第3056号[R].北京:中国铁道科学研究院机车车辆研究所,2011.

[3] 康 熊,董孝卿,王悦明,等.车轮外形磨耗及动车组振动状态跟踪研究,TY字第3217号[R].北京:中国铁道科学研究院机车车辆研究所,2011.

[4] 王福天.车辆动力学[M].北京:中国铁道出版社,1981.