动车组可靠性验证试验抽样方案的研究

胡 川,姚建伟

(中国铁道科学研究院 铁道科学技术研究发展中心,北京100081)

可以确定抽检量n和合格判断数c,这样就形成了标准型失效率抽样检验方案(n,c)。这种抽样方案的抽检量n一般较大,不太实用。例如,不妨取s=0.3×106 km,λ1可以取表2中的各个数值,不妨取λ1=0.15×10-6次/km,取λ0/λ1 为1/10,则λ1=0.015×10-6次/km。对于每对特定的λ0、λ1值,方程(6)存在着不唯一的整数解(n,c)。考虑到动车组属于可靠性比较高的复杂系统,而且为减少可靠性试验抽检量,不妨限定c∈[0,20],n∈[1,200]。通过 MATLAB软件计算方程(6)的解,得出最小的n值为85,相对应的c为1,即为了对动车组做可靠性Ⅹ级定级试验,需要选取85辆动车组,在实际中确实不太适用。

实际过程中常采用故障率的LTFR抽检方案,即为了满足使用方的要求,只控制使用方风险β及极限故障率λ1,在满足条件

近几年来随着铁路装备技术的快速发展,列车运行速度的不断提高,我国在既有线和新线上陆续开行了200~300km/h速度等级的高速动车组,极大地缓解了铁路运力紧张的局势,改善了人们的出行环境,取得了良好的经济效益和社会效益。但是目前我国动车组可靠性水平尚有待深入研究。动车组的运行速度越高,安全责任越大,对可靠性的要求越严格,因此开展动车组可靠性研究以提高我国动车组可靠性水平迫在眉睫。

动车组可靠性试验作为动车组可靠性工程研究的一个必不可少的环节,是动车组可靠性设计的主要依据和可靠性评估的重要手段。其中动车组可靠性验证试验,即为确定动车组的可靠性特征量是否达到所要求水平而进行的试验,其目的在于指导动车组设计、研制和维修,是可靠性试验中的重要组成部分。动车组可靠性验证试验必须针对动车组的工作特点进行,这样才能够真实反映其可靠性水平。目前在可靠性验证领域还没有适合我国动车组特点的可靠性验证方法。为此,本文通过分析我国动车组运行特点和故障规律,根据可靠性抽样检验理论,初步提出了两种动车组可靠性验证试验抽验方案,一种是选取多列动车组样本的LTFR可靠性等级鉴定试验抽样方案,一种是只取一列动车组样本的可靠性验证试验方案,对动车组系统可靠性设计、研制和维修具有一定的借鉴意义。

1 动车组故障规律分析和可靠性等级划分

1.1 动车组故障规律

安全和正点是铁路运输的根本要求,一切可能影响动车组安全运行和正点到达的故障都将降低动车组的可靠性。因此为了对动车组的可靠性进行评估,应该首先分析动车组的故障规律。本文讨论的动车组故障主要指动车组安全类故障和运用类故障,安全类故障是指可能对动车组运行安全性造成直接影响的故障;运用类故障是指虽然不对动车组运行安全造成严重的后果,但可能引起动车组非正常运行的故障。

故障规律指的是产品的故障率随工作时间或运行里程变化的规律[1]。根据现代可靠性和维修理论,复杂系统发生故障之后如果能得到及时维修或更换,则当其工作了一段时间后,系统故障率将维持在一个相对稳定的水平,故障间隔时间或里程s将近似服从指数分布[2-7],系统的可靠度函数F(s)为:

其中

式中λ为系统的故障率,MTBF(Mean Time Between Failure)是系统的平均无故障工作时间。

根据文献[8]对各型动车组的大量故障数据的统计结果表明,动车组正常运行期间的故障率是基本稳定的,故障发生的间隔里程基本上服从指数分布,因此在实际工程中进行可靠性试验时可用指数分布函数来描述动车组的整车故障率。

1.2 动车组故障率等级的划分

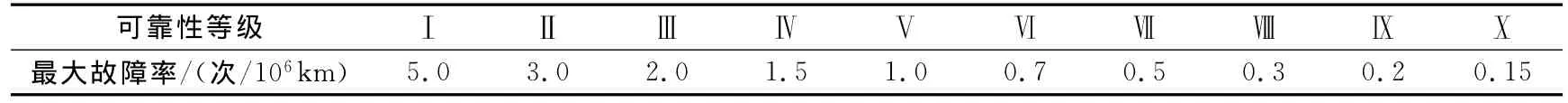

由于动车组的故障规律服从指数分布,则动车组的故障率是常数,因此可按故障率的大小将动车组可靠性等级划分成若干等级。依据文献[9],可以用每运行106km里程内发生的故障次数来衡量动车组的可靠性,故障率越低,可靠性等级越高。借鉴文献[10]给出的指数分布故障率LTFR方案表,本文建议将动车组可靠性等级按故障率由低到高划分为10级,其各级符号和最大故障率见表1。

表1 动车组可靠性等级划分建议表

2 选取多列动车组样本的LTFR可靠性等级鉴定试验抽样方案

2.1 LTFR可靠性等级鉴定试验抽检原理

对于动车组这种高可靠性的产品,要考察的可靠性指标一般是产品批(一批产品,而非一个产品)的故障率。为了对产品批进行考核验收,必须随机抽取一部分样品进行可靠性试验。对复杂产品一般可选择做定时截尾寿命试验,一旦某产品发生故障后就退出该试验,在此前提下本文将讨论故障率的抽样检验。

故障率的抽样检验(抽检)是一种计数型抽验方案,其规则是从某批产品中随机选取n个进行可靠性试验,到事先规定的截止时间(对于动车组,应选截止运行里程s)时停止试验,如果在[0,s]这段时间或里程里共有r个产品发生故障,则规定:

①当r≤c时,则认为产品批故障率符合要求,应当接收这批产品;

②当r>c时,则认为产品批故障率不符合要求,应当拒收这批产品。

其中n为抽验量,c为接收判定数。

动车组在运行里程为[0,s]内发生故障的概率为P(S<s)=F(s),而在[0,s]内不发生故障的概率为R(s)=1-F(s)。因而n列动车组产品进行可靠性试验在[0,s]内出现r次故障的概率为

式中X表示在试验中出现故障的产品个数。

由于动车组故障发生的间隔里程基本上服从指数分布,则这批动车组产品接收概率为:

式中L(λ)是抽样特性函数,表示产品批的接收概率,与抽样量n和检验批的故障率λ有关。

在抽样检验中常会碰到两类风险:生产方风险α和使用方风险β。在抽样检验中将合格批判为不合格批而拒收产品(弃真)的概率α称为生产方风险,也称为犯第一类错误的概率;在抽样检验中将不合格批判为合格批而接收产品(取伪)的概率β称为使用方风险,也称为犯第二类错误的概率。

为制订一个故障率抽检方案[11],除需给出两类风险α,β外,还需给出:

①可接受的故障率λ0,记作AFR(Acceptable Failure Rate),其含义是当产品故障率λ≤λ0时,产品批是符合要求的,应当以高概率接收,即要求L(λ0)=1-α;当λ≤λ0时,L(λ)≥L(λ0)=1-α。

②极限故障率λ1,记为 LTFR(Low Tolerance Failure Rate),其含义为当产品故障率λ≥λ1时,产品批是不符合要求的,应以低概率接收,即要求L(λ1)=β,即λ≥λ1时,L(λ)≤L(λ1)=β。

由式(4)可以画出抽样特性函数L(λ)的图形,如图1所示,即抽样特性曲线,简称OC(Operating Characteristic)曲线。

图1 失效率抽检特性曲线

α、β、λ0、λ1通常应根据生产方的生产能力及使用方的质量需求协商决定。一般α取0.05,β取0.10,λ0应取同类产品中比较先进的水平,而且估计生产方是可能达到的,λ1的选择可根据产品在使用中的重要性而定,λ0/λ1一般取1/5~1/10。由于动车组是高可靠性产品,λ1应取得与λ0接近一些,λ0/λ1可以取1/3~1/2,甚至可取到2/3。但λ0/λ1取得过大将会增加抽验量n或试验截止里程s,抽样检验过程应尽量保证抽样特性曲线接近理想的阶跃形抽样特性曲线。

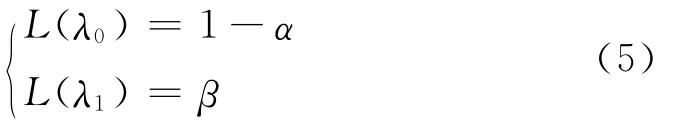

在规定截尾里程s和给定α、β、λ0、λ1后,由方程组

可以确定抽检量n和合格判断数c,这样就形成了标准型失效率抽样检验方案(n,c)。这种抽样方案的抽检量n一般较大,不太实用。例如,不妨取s=0.3×106km,λ1可以取表2中的各个数值,不妨取λ1=0.15×10-6次/km,取λ0/λ1为1/10,则λ1=0.015×10-6次/km。对于每对特定的λ0、λ1值,方程(6)存在着不唯一的整数解(n,c)。考虑到动车组属于可靠性比较高的复杂系统,而且为减少可靠性试验抽检量,不妨限定c∈[0,20],n∈[1,200]。通过 MATLAB软件计算方程(6)的解,得出最小的n值为85,相对应的c为1,即为了对动车组做可靠性Ⅹ级定级试验,需要选取85辆动车组,在实际中确实不太适用。

实际过程中常采用故障率的LTFR抽检方案,即为了满足使用方的要求,只控制使用方风险β及极限故障率λ1,在满足条件

即

的前提下,考虑采用尽可能少的抽检量n及试验里程s,并且适当照顾生产方风险α。

由式(8)可知,若某批动车组在运行里程s内发生故障的列数不大于c,或故障发生列数达到c次时的累计运行里程大于s,则可以(1-β)的置信度认为该批动车组的故障率不大于λ1。在置信度(1-β)的水平下,λ1可以选取表2中不同等级的故障率数据,由式(8)可以计算出动车组不同可靠性等级的LTFR抽检方案(n,c)。

在动车组可靠性验证试验中,一般令β=0.10,也就是置信度为90%的抽样方案。从目前动车组运用情况看,每列动车组平均每月运行里程约为0.05×106km,若希望在半年内对动车组可靠性给出验证结果,则可取s=0.3×106km,式(8)变成

对于方程(8),只有当λ1s不太大(λ1s<0.1)时才能做如下近似简化:e-λs≈1-λs,而且只有当nλ1s<5,λ1s<0.1才可用泊松分布代替二项分布。

方程(9)属于超越方程,对于每个特定的λ1值,方程(9)存在两个未知数n、c,其解(n,c)不唯一。为了求出这个超越方程的精确解,本文采用MTALAB软件编程进行计算。考虑到动车组属于可靠性比较高的复杂系统,且为减少动车组可靠性试验抽检量,限定c∈[0,5],n∈[1,200],计算出动车组的LTFR抽样方案如表2所示。

表2 动车组故障率的LTFR抽样方案表(β=0.10,s=0.3×106 km)

2.2 动车组LTFR可靠性等级鉴定试验抽检方法

首先,根据验证要求,确定动车组可靠性试验要验证的故障率等级λ1,使用方风险β,确定要在多长里程内完成试验,即确定方程(8)中s的值,然后利用MATLAB软件计算出动车组故障率的LTFR抽样方案表,并最终确定一系列验证方案(n,c),综合考虑可用来试验的动车组数量,确定最终的试验方案,一般可以选择n最小的抽样方案。

试验结束后,统计这批动车组达到验证运行里程s时发生故障的列数r,并与允许发生故障的产品个数c比较,若r≤c,则可以(1-β)的置信度认为该批动车组达到了要求的可靠性等级,可以接收;否则认为该批动车组未达到规定的可靠性等级,应该拒绝接收。

例如预计一批某型号动车组的安全类故障等级不低于Ⅸ级,β=0.10,要求在6个月内给出其可靠性验证结果,按照上述验证方案,查表3可得安全类故障抽检方案:(37,0),(64,1)……,即最少要选取37列动车组,运行30万公里,若期间发生故障为0次,方能以90%的置信度认为该型动车组的运用类故障等级不低于Ⅸ级。

3 只取一列动车组样本的可靠性验证试验方案

由于动车组属于大型复杂系统,产品数量有限,有时为了减少抽检量n,近似评估某一辆动车组的故障率,可以根据指数分布的无记忆性,设计只选取一列动车组进行可靠性验证试验的方案。但条件是每次发生故障后要用新的零件(或部件)替换发生故障的零件(或部件),或者按“维修如新”的原则维修动车组,然后在试验过程中记录动车组开行后一段时间内的故障发生情况。

指数分布是一种具有无记忆性的分布,即产品工作一段时间t0后,仍然如同一个新产品一样,不影响将来的工作时间长短,即它继续工作t1时间的概率P(T>t1)(T指产品工作的时间)与已工作过的时间t0无关,用λ表示产品的故障率,即:

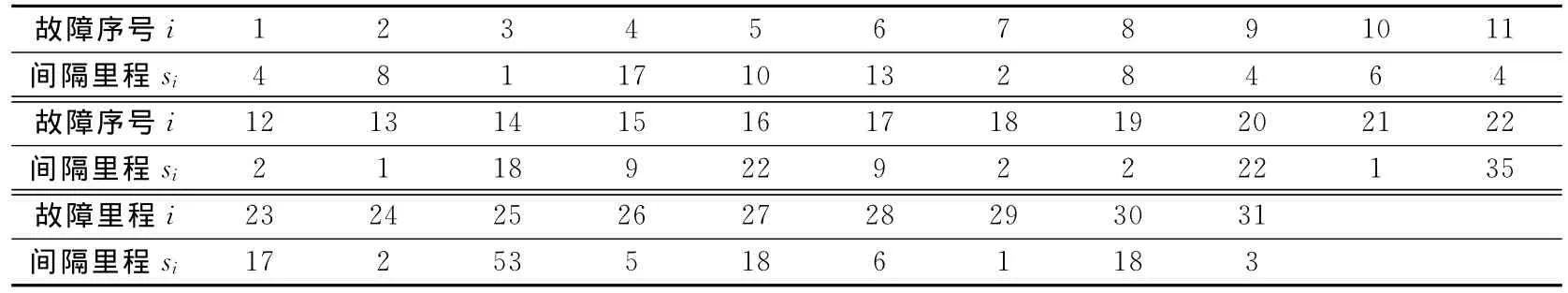

3.1 记录动车组运行期间故障间隔里程

只选取一列动车组进行可靠性验证试验,每次发生故障后用新零件(或部件)替换发生故障的零件(或部件),或者按“维修如新”的原则维修动车组。在试验过程中记录动车组开行后一段时间后故障的间隔里程,本文选取某型动车组的31个故障间隔里程数据[8]排列于表1,令i表示故障序号,第i个故障间隔里程为si,单位为106km。

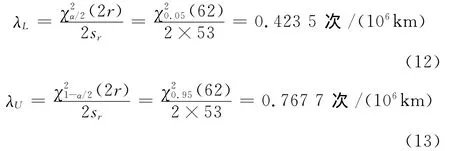

如表3记录的那样,相当于对n(n=r=31)列动车组在做无替换定数截尾试验,则根据文献[12]给出的点估计和区间估计的计算公式,由总试验里程sr为53×106km,则平均故障率的点估计^λ为:

若置信水平为90%,即1-α=0.9,平均故障率的区间估计为:

其中λL、λU分布为动车组故障率的单侧置信上、下限。

故在置信水平为0.9下,该型动车组平均故障率的区间估计为[0.423 5 次/(106km),0.767 7 次/(106km)]。对照表2给出的动车组故障率等级建议表,在置信水平0.9下可以认为表1中的某型动车组可靠性等级不低于Ⅴ级。

表3 某型动车组故障间隔里程数据 106km

3.2 记录动车组运行一定里程内的故障次数

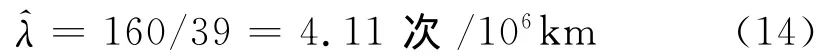

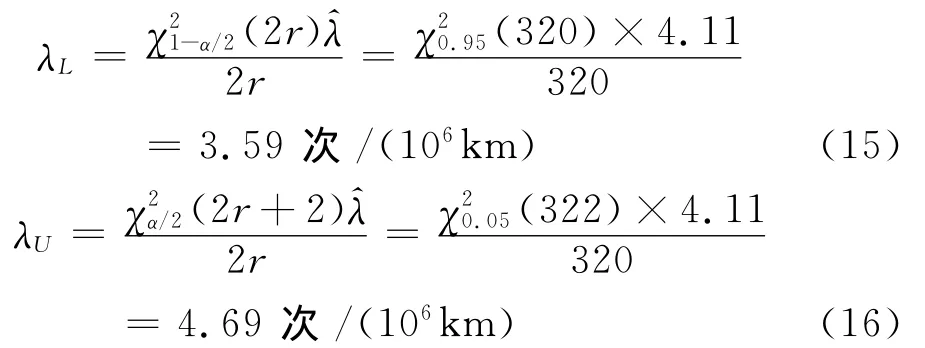

即在动车组运行一定里程间隔内记录动车组故障次数。文献[13]提供了某型动车组开行后一段时间内的故障发生情况,在39×106km的运行里程内总共发生160次故障(即r=160)。根据文献[14]提供的参数估计方法,该型动车组的平均故障率的点估计是

其中λL、λU分布为动车组平均故障率的单侧置信上、下限。

因此该型动车组平均故障率在置信度为0.9下的置信区间为[3.59次/(106km),4.69次/(106km)]。按表2提供的动车组可靠性等级建议表,在置信度0.9下可以认为该型动车组故障率等级不低于Ⅰ级。

4 结束语

本文依据可靠性理论和动车组故障数据统计,在动车组故障规律服从指数分布的的基础上,提出了将动车组可靠性等级划分为10级的建议,并给出每个等级故障率的最大值;依据可靠性抽样检验理论,以故障率作为可靠性特征量来定量考核动车组可靠性水平,给出了动车组可靠性验证试验的抽样方案。如果选取多组动车组进行可靠性验证试验,则试验时间较短,结果更精确,但是需要较多动车组;如果只取一组动车组进行试验,试验时间较长,精度稍低,每次发生故障就需要替换新部件(或零部件)或按“维修如新”的原则进行维修,耗费人力物力。综合考虑,如果为了节省时间和提高试验精确度,宜采用多列动车组进行试验;如果动车组数量有限,但试验时间充足,或者为了验证某型动车组可靠性水平,则宜选取一列动车组进行试验。

[1] 董锡明.机车车辆维修基本理论[M].北京:中国铁道出版社,2005.

[2] 戴树森,费鹤良,王玲玲,等.可靠性试验及其统计分析(上册)[M].北京:国防工业出版社,1983.

[3] KAPUR K C,LAMBERSON L R.Reliability in Engineering Design[M].New York:John Wiley&Sons,1977.

[4] MANN N R.SCHAFER R E,SINGPURW ALLA N D.Method for Statistical Analysis of Reliability and Life Data[M].New York:John Wiley&Sons,1974.

[5] LAWLESS J F.Statistical Mode and Method for Lifetime Data[M].New York:John Wiley Sons,1982.

[6] LEE E T.Statistical Method for Survival Data Analysis[M].New York:John Wiley&Sons,1992.

[7] DRENICK R F.The Failure Law of Complex Equipment[J].Journal of the Society for Industrial and Applied Mathematics.1960,8(4):680-690.

[8] 王华胜.动车组整车可靠性的验证方法[J].中国铁道科学,2010,31(3):82-86.

[9] 张曙光.CRH1动车组[M].北京:中国铁道出版社,2008:21-22.

[10] 茆诗松,汤银才,王玲玲.可靠性统计[M].北京:高等教育出版社,2008.

[11] 茆诗松,汤银才,王玲玲.可靠性统计[M].北京:高等教育出版社,2008.

[12] 赵 宇.可靠性数据分析[M].北京:国防工业出版社,2011.

[13] 刘立志,王华胜.CRH5型动车组运用故障统计分析[J].铁道机车车辆,2009,29(6):62-63.

[11] 茆诗松,汤银才,王玲玲.可靠性统计[M].北京:高等教育出版社,2008.