热负荷对机车车轮疲劳强度影响研究

刘 旭,张开林,姚 远

(西南交通大学 牵引动力国家重点实验室,四川成都610031)

车轮是机车车辆的关键部件之一,其安全性备受关注。材料的疲劳破坏是导致车轮失效的主要形式,常见的车轮疲劳失效种类有:机械载荷下的疲劳,踏面滚动接触疲劳、踏面热疲劳[1]。对于车轮轮芯而言,机车在服役过程中的各种恶劣工况使其各点均处于三维应力状态;同时,车轮在制动时产生的热负荷与机械载荷相叠加会使车轮应力状态更为复杂。所以在车轮的设计阶段,对车轮的疲劳强度评估是非常重要的。

目前通常参照国外的相关规程对车轮进行疲劳强度设计。其中国际铁路联盟组织的UIC 510-5和欧洲联盟标准的BS EN 13979-1-2003采用车轮动应力幅值对轮芯进行疲劳判定,检验车轮机械性能时不考虑热负荷的影响;而北美铁道协会标准AAR中S-660-83(机车和货车车轮设计分析评定办法)则采用安全系数比较的评定办法,其中规定了车轮制动时产生的热负荷[3]。目前,国内在工程上运用UIC 510标准更为广泛,文献[1-4]均以UIC 510为基础对车轮疲劳强度评定方法进行探讨,但均未考虑热负荷的影响;文献[5-7]研究了车轮在制动时的温度场和应力场特点,却未讨论热负荷所造成的车轮轮芯应力状态变化情况。本文旨在通过对车轮紧急制动情况下进行热负荷和机械载荷的耦合分析,探明车轮在制动时的应力状态变化,研究热负荷对车轮疲劳强度的影响。

1 疲劳强度评定方法

国内外学者对车轮的疲劳强度评定方法进行了很多研究。静强度的评定均以等效von-Mises应力小于材料弹性极限强度为准。而评估疲劳强度的基本原理是将多轴问题转化为单轴问题。将车轮三向应力状态等效为单向应力状态,以某个或某几个主应力方向的循环应力幅值做为疲劳当量应力。

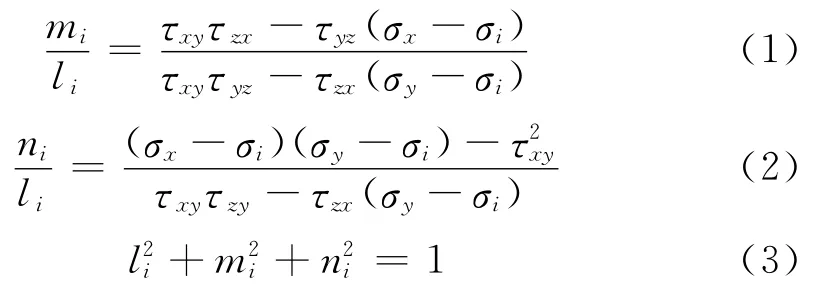

假定li,mi,ni是与某点处的某个主应力σi相对应的方向余弦,它们与应力分量之间满足如下关系:

将车轮某点j个工况下的状态应力分别向主应力σi所对应的方向向量投影,得到该工况下在主应力方向的j个当量应力σi,j。

由此可以得到i主应力方向等效动应力幅σa大小和平均应力σm大小:

式中σi,j为节点在j工况在主应力σi方向的当量应力。

等效应力幅值应小于某个范围(取决于材料特性),同时用Goodman曲线对该节点的疲劳强度进行判定。

文献[2]认为车轮裂纹萌生是由最大主应力造成的,因此以不同工况下的最大主应力方向为当量应力的计算方向,即σi取全部工况中最大的第1主应力σ1max。对于车轮而言,第1主应力σ1常为径向方向,而第2主应力σ2常为周向方向,并且σ2和σ1很相似[8],因此文献[3]同时考虑了σ2max方向的应力循环。文献[3]在[1]的基础上,认为车轮在最小主应力方向的当量应力与最大主应力方向的当量应力属于同一等级,应予以考虑,因此增加计算了最小第3主应力σ3max方向的应力情况。车轮在运行过程中,主要受垂向力和横向力,径向和轴向的应力循环较大,因此对车轮的疲劳强度分析即取文献[3]中方法进行。

2 计算模型

2.1 分体车轮模型

以某机车分体车轮为研究对象,车轮由轮芯、轮箍、卡环组成。轮芯材料采用AAR M-201B+,轮箍材料采用LG61/2。运用ANSYS12.1建立车轮三维有限元模型,模型取踏面磨耗极限状态尺寸。轮芯与车轴过盈量0.31mm,轮箍与轮芯过盈量1.6mm。车轮和车轴均采用8节点6面体单元,过盈配合表面采用面对面的接触单元,约束面为车轴的截面。为了分析需要,在踏面选取关键点A,同样在轮芯两侧的不同径向位置(482 mm、465mm、445mm)各选取3个关键点(A1,A2,A3;B1,B2,B3)。车轮关键点及二维网格离散图如图1所示。

图1 分体车轮二维网格模型及关键点位置

2.2 机械载荷

参照AAR[9]标准,模拟机车通过直线和曲线两种常见工况。每个车轮承受的垂向载荷为机车轴重(机车轴重为25t),横向载荷则取轴重的一半。

2.3 热载荷

车轮在紧急制动情况下,闸瓦与踏面之间的摩擦力使机车的动能转化为热能。制动时热量主要由车轮吸收并消散,瞬间并不能将热量全部散出去。车轮轮箍会有部分热量积聚,使其温度升高,在车轮内部形成温度梯度,导致产生热应力。

本次模拟机车在最高速度下紧急制动,假定踏面温度沿车轮周向均匀分布,由制动摩擦力做功生成的热做为车轮热量来源,作用在踏面上的热流密度可用能量转换法求得[5]:

式中,η为能量分配系数;Ff为踏面与闸瓦之间的摩擦力;v为机车瞬时速度;Sf为闸瓦在踏面上旋转一周扫过的面积。

热负荷计算参数如表1所示。

表1 机车紧急制动的相关参数

3 车轮疲劳分析

3.1 轮箍热疲劳

热应力的计算采用间接耦合的方式,即把不同时间点的温度场结果作为应力场载荷代人模型进行分析。受制动产生的热负荷影响,车轮踏面应力会发生较复杂的波动(图2),最开始有一个快速的下降过程;然后又快速回升,在28s左右热应力达到峰值(图3);当对流散热影响超过热流密度影响时,踏面热应力逐渐回落到谷值,最后轮箍冷却收缩,踏面应力缓慢回复到初始状态。

在不考虑车轮制造残余应力的条件下,车轮轮芯和车轴以及轮箍的过盈配合仍会使车轮各点具有一定的预应力。如图4所示,踏面上的关键点A由于轮箍轮芯的配合而受一个Z方向(周向)的拉应力。在紧急制动的情况下,车轮迅速被加热膨胀,周向拉应力迅速减小反向变为压应力;在20s左右压应力达到极值后又逐渐减小,在制动结束后才缓慢的恢复到初始拉应力状态(径向、轴向同样有类似过程)。整个制动过程便在车轮周向形成一个拉压交变应力,应力幅值能高达750MPa,如果在制动未充分冷却的条件下又发生制动,会造成更加恶劣的情况,这足以使车轮踏面材料发生塑性变形。这种受热引起的低周疲劳在经历少量的循环次数后就可能在踏面上产生刻度状裂纹,最终导致沿裂纹处层状剥离掉块甚至是轮箍崩裂。因此,紧急制动特别是连续制动可能使车轮发生热疲劳,应当予以关注。

图2 踏面等效应力变化

图3 车轮最大热应力分布情况

图4 踏面应力状态变化

3.2 轮芯动应力

车轮轮芯的应力水平会由于热负荷的影响而产生一定的波动,部分区域的应力变化会达到100MPa。轮芯随着径向位置的增大所受的热负荷影响也明显,不同的是轮芯非轮缘侧位置的等效应力会随着制动而增大,某些区域(关键点A1附近)甚至增大50%;而轮芯轮缘侧等效应力却受热负荷的影响而逐渐减小(图5~图8),这主要是由于闸瓦与踏面的接触位置靠近非轮缘侧,制动时流入轮芯的热流在两侧分布不均造成的。热负荷主要造成轮芯X方向(轴向)和Z方向(周向)的应力分量变化,对于轮芯非轮缘侧的区域,周向应力会由原来的受压状态变化为受拉状态,这种交变应力对于轮芯是相当有害的。

图5 轮芯A侧应力变化

图6 轮芯B侧的应力变化

图7 轮芯A侧应力状态变化

图8 轮芯B侧应力状态变化

图9 轮芯A侧应力状态变化

图10 轮芯B侧应力状态变化

图11 轮芯疲劳的赫格图检验

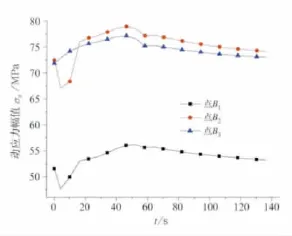

根据文献[8]中的动应力幅值计算方法,获得车轮轮芯关键点在直线上制动的动应力变化情况(图9~图10)。在制动开始时,动应力幅值有个瞬间下降的过程,之后迅速上升至比初始值更高(最多时可增大15%)的位置,说明制动热负荷会加大车轮轮芯发生疲劳破坏的可能性。热负荷对车轮疲劳强度的影响与制动时的热负荷大小成正比,特别是在紧急制动和未冷却连续制动的情况下,这种影响会越发明显。同样的,将轮芯点的平均应力和动应力幅值放入赫格形式的Goodman曲线中检验(图11),可以发现,有热负荷时,车轮轮芯偏于危险。因此,在对机车车轮进行强度设计时,应该考虑到热负荷因素以避免发生疲劳破坏事故。

4 结论

(1)紧急制动会导致踏面产生很大的交变热应力(周向可高达750MPa),这将导致车轮的疲劳寿命缩短,因此应该尽量避免恶劣的制动情况和使用等级较高的材料以避免轮箍发生热疲劳;

(2)热负荷对于车轮轮心的应力水平有很大影响,能使轮芯某些区域的von-Mises等效应力升高50%,在车轮的强度设计时应予以考虑热负荷影响;

(3)热负荷会增大车轮轮芯动应力的幅值,波动幅度最高可达15%。从而增加了车轮发生疲劳破坏的几率。

[1] JUNG WON SEO.Effects of Residual Stress and Shape of Web Plate on the Fatigue Life of Railway Wheels[J].Engineering Failure Analysis,2009,(4):2 493-2 507.

[2] 米彩盈,李 芾.高速动车车轮强度分析的工程方法[J].内燃机车,2005,(9):12-13.

[3] 何 莹,刘志明,胡宝义.动车组车轮强度标准与分析方法[J].北京交通大学学报,2009,33(1):15-19.

[4] 刘会英,张澎湃,米彩盈.铁道车辆车轮强度设计方法探讨[J].铁道学报,2007,29(1):104-105.

[5] 郑红霞,李智令,刘玉军.紧急制动下货车车轮温度场和应力场的数值仿真研究[J].鲁东大学学报,2008,24(4):367-371.

[6] 曹 茹,桑跃进.货车车轮制动热疲劳数值仿真分析[J].中国机械工程学报,2010,8(3):270-273.

[7] 向 阳,付茂海,马 鹏,等.30t轴重货车车轮热应力分析[J].铁道机车车辆,2010,30(6):30-31.

[8] UIC510-5.Technical Approval of Solid Wheels[S].International Union of Railways,2003.

[9] S-660-83.Association of American Railroads Technical Services Division-Mechanical Section Manual of Standards and Recommended Practices.Procedure for the Analytic E-valuation of Locomotive and Freight Car Wheel Designs[S].American:North American Railway Association,1983.

[10] 韩光海,金志山.车轮钢热-机械疲劳性能的研究[J].黑龙江电力,2004,26(3):203-205.