杏北油田集输系统节电潜力分析

李江(大庆油田有限责任公司第四采油厂)

杏北油田集输系统节电潜力分析

李江(大庆油田有限责任公司第四采油厂)

杏北油田在油水井数不断上升的情况下,能耗得到有效控制。但随着节能措施的大量应用,节能空间越来越小,节能形势非常严峻。杏北油田通过对集输系统的外输泵、掺水泵及污水泵等主要耗电设备,从单耗、负荷率和节能技术应用情况等几方面进行了深入分析,从而在节能技术应用、合理匹配及工艺改造等方面给出了相应的节电措施,并量化了各种措施的节能效果,确保杏北油田地面集输系统能耗形势平稳。

油田集输系统 能耗 分析 挖潜措施

1 集输系统地面建设及能耗现状

变工况运行的离心泵实现变频调速,是经济合理 的 运 行 方 式[1]。 目 前 , 采 油 四 厂 共 建 成 转 油 (放水)站 50 座、脱水站 7座,安装变频调速装置 79套 (运行 62套)、磁力耦合调速装置 1套,2010 年集输系统耗电 1.9756×108kWh (表1)。

表1 集输系统能耗

2 集输系统设备能耗情况

地面集输系统耗电设备有掺水泵、外输泵、污水泵、电脱水器及各类泵等,其中主要耗电设备为掺水泵、外输泵和污水泵,因此,对全厂各站运行的这三类泵的能耗情况进行分析。

2.1转油站掺水泵能耗

分析全厂 50座转油站掺水泵运行情况,通过对各站设备的单耗、负荷率和节能技术应用情况等几方面进行分类统计分析,结果如下:

1)应用变频调速装置的掺水泵平均单耗较低(1.02kWh/m3)。 目 前 , 全 厂 50 座 转 油 站 有 21 座 转油站掺水系统安装变频调速装置 (有14座转油站的掺水变频调速装置运行,7台调速设备停运)。

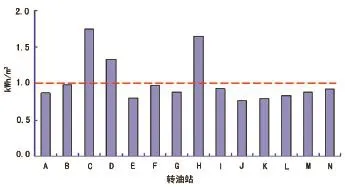

从图1可以看出,C、D、H转油站虽然安装调速装置,但是掺水单耗仍高于平均值,分析原因是:由于C、D转油站的掺水变频装置未实现闭环,变频装置工频运行,变频器参数未能进行同步设 置 ,“ 大 马 拉 小 车 ”(负 荷 率 分 别 为 58.7% 和72.9%)导致单耗较高。而 H 转油站由于掺水量较大,需 同时运行 2 台 排量为 80m3/h 的掺水泵, 但只有1台掺水泵安装变频调速装置,因此导致单耗升高。

图1 应用变频调速装置掺水泵单耗

2)掺水泵负荷率在 90%以上的转油站掺水单耗较低 (图2),平均为 1.06kWh/m3。

图2 负荷率 90%以上掺水泵单耗

3)余下 19 座转油站 (其中有 4 座为安装变频未运站),由于未安装(停运)节电设备,且平均负荷率仅为 62.2%,因此掺水单耗较高,平均单耗为 1.43kWh/m3。

2.2转油站外输泵能耗

全厂50座转油站外输泵均安装变频调速装置(其中运行 40台,停运 10台),通过对各站设备的类型、单耗、负荷率和节能技术应用情况等几方面进行分类统计分析,结果如下:

1)应用节能设备变频调速装置的外输泵平均单 耗 较 低 (0.26kWh/m3)。 目 前 , 全 厂 50 座 转 油 站均安装变频调速装置 (有 40座转油站的输油变频调速装置运行,10座转油站调速设备由于各类问题停运),其中运行 1台外输泵的转油站有 34座,平均 单 耗 为 0.23kWh/m3(图3)。 但 变 频 调 节 也 存 在一定的局限性,转速提高一般不能超过额定转速的10% , 否 则泵效率 太 低 , 甚 至无法工 作[2]。

图3 34座转油站外输泵单耗

运行2台以上外输泵的转油站有6座,平均单耗 为 0.41kWh/m3, 能 耗 相 对 较 高 , 分 析 原 因 是 :由于多泵运行时,变频调速装置仅能控制单台泵的电动机转速,其余泵只能工频运行,故导致能耗升高。而以这种模式运行的6座转油站中仅 C和D转油站单耗为 0.41kWh/m3,其他 4 座转油站平均单耗仅为 0.32kWh/m3(图4)。查找原因得出 4 座转油站运行的外输泵均为螺杆泵,通过现场实际运行分析,螺杆泵与离心泵比较在不应用变频调速装置的前提下,同排量的螺杆泵比离心泵节电45%,因此4座转油站的单耗较低。

图4 多泵运行转油站外输泵单耗

2)变频调速 装 置 未 运 行 的 转油站目前 有 10座,外输泵负荷率在90%以上的转油站输油单耗较低 (图5),平均为 0.31kWh/m3(有 5 座转油站)。

图5 变频装置未运行转油站外输泵单耗

2.3脱水站外输泵能耗

全厂7座脱水站均运行1台外输泵,且变频调速装置都处于运行状态,平均单耗为 0.23kWh/m3。

图6 脱水站输油泵单耗

从图6可以看出,A联合站平均输油单耗为0.43kWh/m3,明显高于其他脱水站输油单耗,分析原因为:A联合站变频器参数设置未能与外输量同步,即液位降低时,变频器控制电动机的转速不下降,电动机仍高转速运行,导致单耗较高。

2.4脱水站污水泵能耗

对7座脱水站污水泵单耗进行分析,全厂污水泵平均单 耗为 0.19kWh/m3。从图7 可以 看出 ,F 联污 水 泵 单 耗 为 0.38kWh/m3, 在 7 座 脱 水 站 中 最 高 ,分析原因是:F 联 平 均 外 输 污 水 量 为 491m3/h, 外输污水泵3台,按照目前外输水量启动1台排量486m3/h 的泵便可 以满 足生产,但 实际 运行中只启动 1 台 2#泵,因电流过大、负荷偏高,导致值班室配电盘过热;因此需要同时运行 2#、3#污水泵,由于运行2台污水泵排量过大,为控制排量泵出口闸门不能完全打开,导致F联外输单耗过高。

在运行的6座脱水站中E联和G联由于应用了调速装置,所以单耗为6座脱水站中最低,特别是E联脱水站2套污水泵系统分别采用变频调速(深度)和磁力耦合(三元)装置节电效果最好。而D联由于油系统污水沉降罐改造,采用自压流程,污水泵停运,所以单耗为零。全厂脱水站污水泵运行情况见表2。

表2 全厂脱水站污水泵运行情况统计

表3 集输系统应用节能设备节电潜力统计

图7 脱水站污水泵单耗

3 集输系统节能潜力分析

3.1应用节能设备的潜力

从集输系统能耗现状可以得出,应用节能设备和匹配合理的机泵节电效果明显高于其他机泵,但由于产液量不断波动很难达到液量与泵排量的实时匹配,因此,目前最为有效的节能办法便是应用节能设备,对各节能设备的节电情况的分析见表3。

3.2工艺改造的节能潜力

从D联污水泵停运的节电效果可以看出,在工艺设计上采用自压流程生产是未来脱水站污水泵节电的最大潜力。今后可以根据生产需要进行改造,如果杏北油田5座脱水站(C、G联脱水站站内无污水站,改造难度较大)的污水泵全部停运,预计可节电 664.1×104kWh/a。

4 经济效益评价及结论

集输系统的节电潜力主要有三个方面:

1)对负荷率低于 85%的泵,恢复变频、实现闭环和新建调速装置,该措施实施后,预计可节电609.2× 104kWh/a, 年 节 约 生 产成本 362.23 万元 。

2)将离心泵更换为螺杆泵,此项改造后,预计 可 节 电 1505.6 × 104kWh/a, 年 节 约 生 产 成 本895.23 万元。

3)对脱水站污水泵采用超越流程改造,该项工艺 实 施 后 , 预 计 可 节电 664.1× 104kWh/a, 年 节约生产成本 394.87 万元。

[1]何平.离心泵变频调速技术的应用效果[J].应用能源技术 ,2004(2):42-43.

[2]石树明.离心泵的几种节能途径探析[J].石油石化节能 ,2013(3):26-29.

10.3969/j.issn.2095-1493.2013.008.004

2013-03-20)

李江,2004年毕业于西安石油大学 (油气储运工程专业),从事油田生产管理工作,E-mail:dqlijiang@petrochina.com.cn,地址:黑龙江省大庆油田有限责任公司第四采油厂油田管理部,163511。