单管不通球井口电加热定期冲洗集油工艺流程现场应用效果分析

王小爽(大庆油田有限责任公司第一采油厂)

单管不通球井口电加热定期冲洗集油工艺流程现场应用效果分析

王小爽(大庆油田有限责任公司第一采油厂)

为简化工艺流程节省投资,在2009年北一区断西产能建设工程中,聚中112转油放水站 2#计量间辖井全部采用单管通球井口电加热集油工艺流程。采取井口发球、计量间收球,降低管线回油压力的工艺,经现场应用,通球工序繁琐、实施难度较大。因此,尝试单管井口电加热不通球试验,及时监测单井回压等生产参数变化,回压升高时,使用高压热洗车冲洗地面管线,降低回压,经运行在冬季可保障管网畅通,适应生产需要,具有一定节能效果。

单管不通球 电加热 现场应用 节能效果

1 基本概况

1.1集油工艺流程

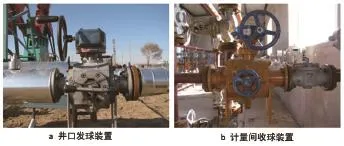

单井集油管线井口设发球装置,计量间设收球装置,由井口定期发送清管器,计量间单井收球,保证集油管线畅通。同时在井口加电加热器对油井产出液加热,提高输液的温度,保证单井管线安全输送至计量间。计量间设收球装置,接收清管器,完成通球过程。计量间至转油站采用双管掺水流程,在计量间内通过掺水汇管向集油汇管掺水,保证集油凝固点以上进转油站及计量间供暖。

1.2设计参数

单井管线材质为无缝钢管,管径均为φ60 mm,通径为 DN53mm,平均长度为 370m,埋深1.0m。计量间内采用手动玻璃管量油,由人工取样化验得油井含水率。计量间至转油站采用双管掺水流程,集油管线规格为φ219mm×6mm,掺水管线规格为φ114mm×4.5mm。

清管器材质为聚胺酯,管径 DN54mm,长度60mm。清管器可以清除管道内壁的凝油、结蜡、混合物等以减小输油回压,降低管线腐蚀,从而改善原油流动性,降低流动阻力。收发球装置见图1。

井口 采 用 JL-DRQ2 型热超 导 型高效 电 加热器,功率为 20kW,进口温度为集油井口出油温度 , 出 口温 度 70 ℃ 以 下 范 围 可 调[1]。 此电 加 热 器 属于温度自动控制,日常时间无须操作,设有异常过温保护功能,出现故障将自动停止加热,经检修正常后再投入使用。

图1 收发球装置

2 单管通球应用情况

经3个月的单管通球投产运行,现场应用存在以下问题:

1)井口及计量间收发球装置操作繁琐,每天平均需通球3井次,每口油井一次收发球时间正常应该在 3~8min 之间,如果遇特殊情况可延长在 20~30min,但是在现场运行约有 6 口井通一次球可达2h以上,且在收发球过程中,因管线变形等因素,会发生卡阻现象。此时卡阻位置很难判断,需投入信号球发射低频信号至跟踪仪,从而找到清管器被卡的位置,切开管线处理恢复后使之达到管道施工要求后再进行通球,处理难度大,增加工人劳动强度。

2)每次通球操作都需进行放空排污,工人每次都会飞溅一身油,井口、计量间内管线、阀门间距小,不易清理,同时伴有天然气放出,存在安全隐患、污染环境。

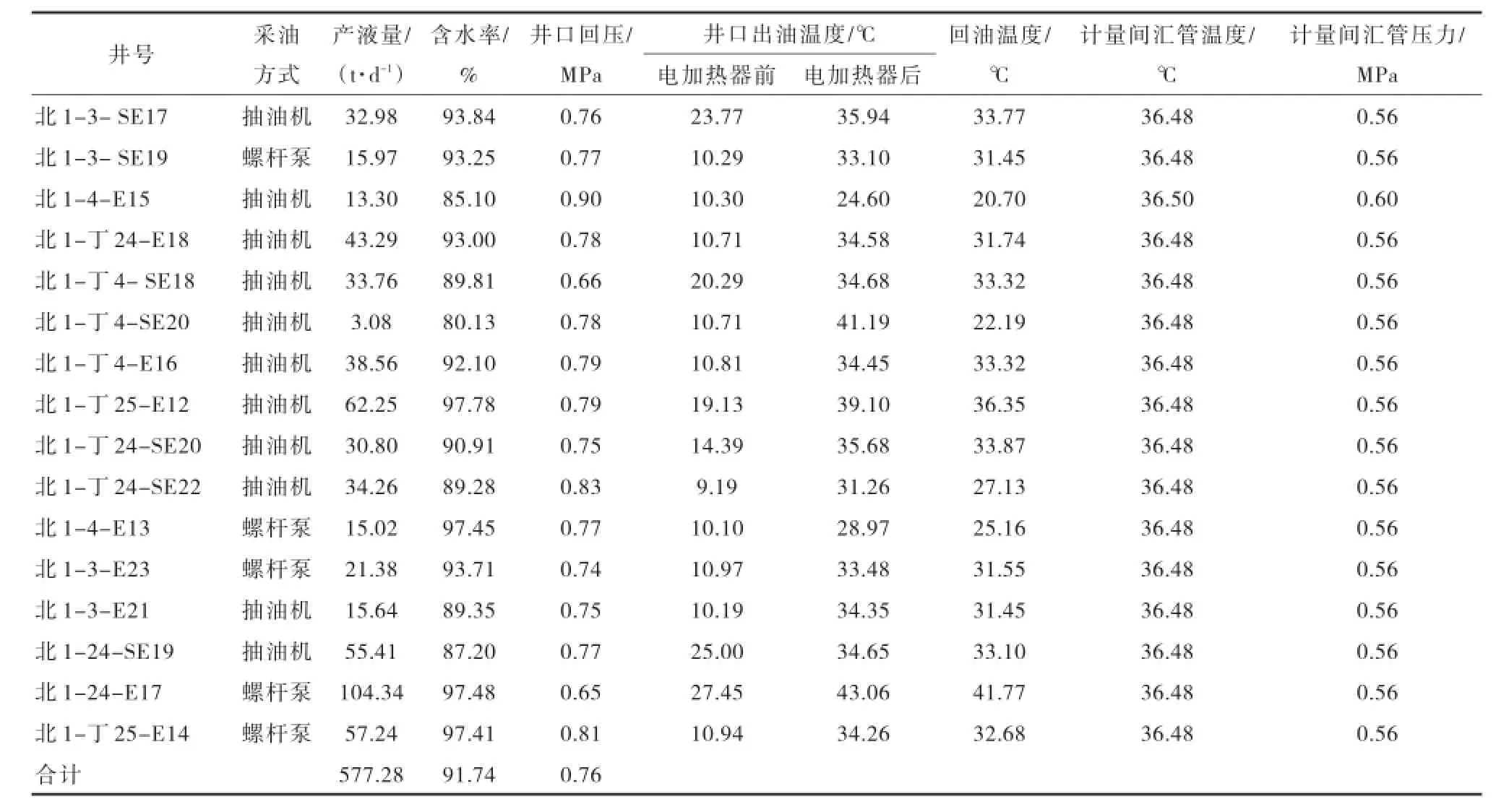

表1 计量间单井不通球回油压力数据统计

3)单井收发球,以油井油压为动力,当油井泵况变差或严重漏失后,将不能提供足够的压差推动投球,无法完成通球过程,需调用压风车进行高压扫线,完成通球过程。

4)单管集油,冬季生产过程中,停机、泵况异常、井口加热带故障等问题出现,发现不及时,极易造成管线冻堵事故,处理难度大。

3 单管不通球应用情况

在2009年 1月份温度较低,通球工序繁琐、实施难度大的情况下,采取单管不通球试运行。由于聚中 112-2#计量间所属转油站无热洗流程,采取高压热洗车洗井。提出方案:在热洗周期内定期冲洗单井管线,采油工对于产液量低、回压高的单井进行 2d 测一次压力 ,若压力超过 1.5MPa,则运用活动热洗车冲洗单井管线,冲洗单井管线直到计量间回油温度达到70℃,防止集油管线管壁结蜡。

2009年 1月份单井生产数据平均回油压力控制在 1.0MPa 以内,采用单管不通球、活动热洗,未出现管线冻堵等情况,单管不通球定期冲洗管线措施可以保证油井的平稳运行。1月份单井平均回油压力见表1。

4 单管不通球与通球应用效果分析

4.1定期冲洗管线与单管通球方式比较

单井集油每天由2个采油工人收发球方式进行管线清理,工序繁琐,实施难度大。通球时,会遇到在计量间收不到球情况,处理难度极大。

定期冲洗管线,只需采油工定期测单井回压,若回压高则上报到技术员安排热洗车冲洗单井管线,无需工人每天单井通球,减轻工人劳动强度。

4.2从投资方面比较

井口、计量间通球装置 1套约10万元,单管通球采用清管器材质为聚胺酯,管径DN54mm,长度60mm, 单 价 200 元 ; 信 号 球 及 跟 踪 仪 每 套 1.6 万元,若不进行通球工艺设计,可节省投资 162 万元[2]。

4.3从运行费用比较

进 行 通 球, 清 管 器 的 使 用 寿 命 是 15 次/个 左右,每月需使用清管器 6个,运行费用为每月 1200元。采取定期冲洗管线,平均每口井的时间间隔约1 个月左右,需使用一台 12m3热洗车,冲洗单井管线 45~60min,热洗 1 次 1000 元左右,16 口井每月热洗一次费用需 1.6 万元。从运行费用看,虽然热洗费用高于通球费用,但是热洗单井管线成功率高于通球,而且单管通球工序繁锁,实施难度大,影响单井效率。

[1] 许爱玲.单管通球井口电加热不掺水集油工艺流程现场应用情况分析[J].石油石化节能,2010,21(6):47-53.

[2] 丁亚男,李志,许春广.单管电加热工艺在外围油田的应用[J].油气田地面工程,2001(9):19-23.

10.3969/j.issn.2095-1493.2013.007.027

2012-12-11)

王小爽,2008年毕业于大庆石油学院,从事油田地面工程工作 , E-mail:wangxiaoshuang@petrochina.com.cn,地 址:黑龙 江省大庆油田有限责任公司第一采油厂第一油矿工艺队,163162。