换向脉冲电沉积纳米晶镍钴合金及其微观结构

屈新鑫,葛文*,杨倩,程文,刘典

(中国地质大学(武汉)材料与化学学院,湖北 武汉 430074)

镍钴合金镀层因其优良的物理、化学和机械性能 而有着广泛的用途。电沉积制备的Ni-Co 合金不仅耐蚀性优良,而且具有较高的硬度、优异的磁性能和较高温度下的高强度[1-2],还能在湿法冶金中起到电催化作用[3-4]。镍钴合金纳米化后,在耐磨性、耐蚀性、硬度、力学性能方面均有所提高[5-7],可以适应更加严格的材料要求。比如纳米化的镍钴合金可用于微米和纳米机电系统(MEMS 和NEMS)中[8-9]。纳米晶镍钴合金可通过电沉积方法制得,而且成本较为低廉,这为其大规模应用提供了可能。近年来国内外学者对电沉积纳米晶Ni-Co 合金做了许多研究工作,大多数集中于直流电[10]和单脉冲[11-15]条件下的工艺参数和添加剂等镀液成分对Ni-Co 合金镀层组织结构、成分和性能的影响,对镍钴合金耐蚀性和热力学方面的研究还较少,特别是对采用换向脉冲电沉积纳米晶Ni-Co 合金的研究更少。L.L.Tian 等[16]通过循环伏安法研究发现镀液中Co2+含量的增大会使Ni-Co 合金的氧化峰向负电位方向移动,且合金镀层中的Co 含量增大。A.Karpuz等[17]研究发现镀层中Co 原子分数较大(64%和80%)时,Ni-Co 合金为面心立方(fcc)结构和六方(hcp)结构的混合。

本文采用换向脉冲电沉积法制备了不同钴含量的纳米晶镍钴合金镀层,对镍钴合金镀层的晶粒尺寸、组织结构和表面形貌进行表征,通过中性盐雾(NSS)腐蚀试验和退火试验研究了镀层的耐蚀性能和热力学稳定性。

1 实验

1.1 工艺流程

阳极是纯度为99.6%的可溶性镍板,阴极选用60 mm × 60 mm 的SUS201 不锈钢板(1Cr17Mn6Ni5N)。具体工艺流程为:打磨─水洗─化学除油─水洗─强侵蚀─水洗─中和(Na2CO340 g/L,10 s,下同)─水洗─弱侵蚀[浓硫酸40 mL/L,10 s]─水洗─中和─水洗─电镀─水洗─吹干─性能检测。

1.2 配方与工艺

1.2.1 化学除油

NaOH 75 g/L

Na3PO4·12H2O 30 g/L

Na2CO370 g/L

OP-10 4 mL/L

θ 80 °C

t 30 min

1.2.2 强侵蚀

HCl(1.17 g/mL) 90%(体积分数)

乌洛托品 4 g/L

θ 室温

t 40 s

1.2.3 电镀

NiSO4·6H2O + CoSO4·7H2O 0.75 mol/L

Na2SO428 g/L

NaCl 12 g/L

H3BO330 g/L

HCOONa 30 g/L

HCHO 1 mL/L

糖精 0.5 g/L

pH 4.6~4.8

θ 20 °C

t 15 min

占空比 80%

Jk(正向) 1.5 A/dm2

Jk(反向) 0.1 A/dm2

T(正向) 40 ms

T(反向) 10 ms

镀液中钴的摩尔分数分别为0、2%、4%、6%、10%、20%和30%,每种比例电沉积2 个样品。考虑到实验精确性和药品消耗,钴含量为0、2%和4%的镀液每500 mL 电沉积一个试样,6%、10%、20%和30%每500 mL 电沉积2 个试样。每个试样用激光切割机切割成30 mm × 20 mm 大小的6 片,待测。

1.3 性能检测

1.3.1 形貌和晶粒

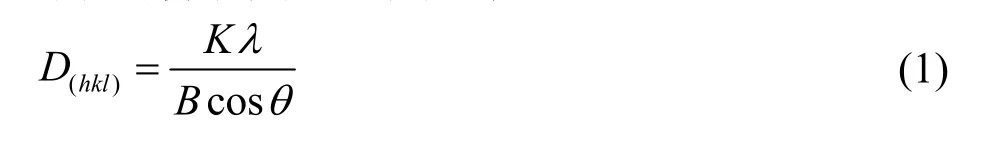

采用X’Pert PRO DY-2198 型X 射线衍射仪(XRD,荷兰帕纳科公司)分析Ni-Co 合金镀层的构相,并按照谢乐方程计算镀层的晶粒尺寸:

式中,Dhkl为反射晶面(hkl)的法向晶粒尺寸(nm);λ为X 射线波长(nm);B 为半峰全宽(FWHM,rad);θ为布拉格反射角;K 为Scherrer 常数,取值0.89。

采用Quanta200 环境扫描电子显微镜(SEM,荷兰帕纳科公司)观察镀层的表面形貌,并用其附带的能谱仪(EDS)测定镀层中不同元素的含量(原子分数)。

1.3.2 退火实验

分别选取从不含钴和镍钴摩尔比为70∶30 的镀液制备的镀层,置于KSL-1100X-S 马弗炉(合肥科晶材料技术有限公司)内加热至450 °C,保温1 h,随炉冷却至室温(闭门冷却约15 h),取出后用2000#金相砂纸轻磨掉表面氧化层,再测定其XRD 谱图。

1.3.3 中性盐雾腐蚀试验

采用FQY010 型盐雾腐蚀箱(上海实验仪器总厂),按GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行盐雾腐蚀试验。具体参数为:试验溶液5%(质量分数)NaCl,喷射流速1.8 mL/h,pH 6.5~7.2,温度(35 ± 2) °C,时间100 h。为减少随机因素对盐雾试验结果的影响,采用未经激光切割的大片试样。

2 结果与讨论

2.1 镀层晶体结构

图1为不同钴含量合金镀层的XRD 谱图。

从图1可以看出,所制备的Ni-Co 合金均为面心立方结构,其主要的晶面取向为(111)和(200),fcc 结构可能出现的(220)、(311)及(222)等晶面取向的衍射峰几乎观察不到。相关研究表明[18]:直流电沉积下制备的Ni-Co 合金镀层的优势取向晶面为(111)面,而脉冲电沉积下制备的Ni-Co 合金优势取向为(200)面。在本实验的换向脉冲电沉积条件下,低钴含量时(200)面为镀层的优势取向晶面。当钴含量升高时,从图中可看出(111)面和(200)面衍射峰强度都在逐渐变弱、变宽。但(200)面比(111)面变化得更明显。这说明随着钴含量的增加,镀层的优势取向晶面由(200)面转变为(111)面。

相关理论计算表明[19],fcc 结构(111)面的表面能最小。所以(111)面是fcc 结构的最稳定面。其他晶面的表面能随着其与(111)面夹角[cosθ(hkl)]的增长而呈线性增长。其他晶面与(111)面夹角公式如下:

计算得到(111)、(200)、(220)表面能大小关系为λ(111)< λ(200)< λ(220)。结合日本学者渡边辙等[20]对镀层微观结构的划分,笔者认为不同电沉积工艺获得的镀层晶面的优势取向不同,主要是因为相应工艺下镀层所受的淬冷强度和电流模式不同。对于单脉冲和换向脉冲这样的间歇性模式,电流接通时离子放电产生局部高温,断开后放热停止;而直流电沉积放电引起的放热是持续的。因此,脉冲电沉积镀层受室温溶液的淬冷强度要大很多,这使镀层中热力学次稳定晶面的比例升高;而换向脉冲电沉积工艺中由于反向电流的存在会使已沉积金属发生溶解,从表面能大小来看,优先溶解的应是表面能最高的(220)面,所以换向脉冲电沉积下获得的优势晶面是表面能介于(111)面和(220)面的(200)晶面,这与前文所述的脉冲电沉积下制备的Ni-Co 合金优势取向为(200)面相一致。

先根据谢乐公式计算出(111)、(200)晶面的晶粒尺寸,再算得镀层的平均晶粒尺寸。表1为不同Co 含量镍钴合金镀层的平均晶粒尺寸及(111)、(200)晶面衍射强度比I(111)/I(200)。

表1 不同钴含量合金镀层的晶粒尺寸和I(111)/I(200)Table 1 Crystal size and I (111)/I (200) of alloy coatings with different cobalt contents

从表1可知,镀层中钴含量低(<15%)时,镀层的平均晶粒尺寸都大于20.0 nm;随镀层钴含量增大,镀层的平均晶粒尺寸急剧减小;当镀层钴含量为62.81%时,镀层的平均晶粒尺寸达5.7 nm,只有低钴含量或纯镍镀层的17%左右。从表1中还可看出,随镀层钴含量缓慢增加,虽然(111)与(200)晶面的衍射强度比逐渐增大,但从择优取向上来看,(200)面仍为镀层的优势取向晶面。镀层中钴含量高(62.81%)时,(111)与(200)晶面衍射强度比为3.790,这说明钴含量的增加会导致镀层择优取向晶面的转变,此时(111)面为镀层的优势取向晶面。

2.2 镀层表面微观形貌

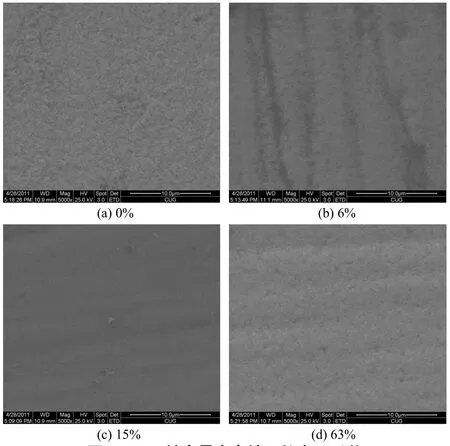

图2为钴含量分别为6%、15%、63%的合金镀层以及纯镍镀层的SEM 照片。

从图2可知,所有镀层都较为平整、均匀,无明显缺陷。钴含量为63%的合金镀层最为致密。这是因为高钴含量时,镀层的平均晶粒尺寸较小。与添加糖精的同类瓦特镀液的直流电沉积和单脉冲电沉积相比[21],换向脉冲电沉积镀层表面没有出现胞状结构,镀层性能更优,这可能是换向脉冲细化晶粒和降低析氢的共同结果。随镀层中钴含量降低,镀层表面逐渐变得粗糙,如此会导致镀层的平整性、致密性有些欠缺。这是因为合金镀层的晶粒尺寸增大,使电沉积时镀层晶粒之间的缝隙增大,从而导致合金镀层表面不致密,这会严重影响镀层的耐蚀性能。

2.3 镀层热处理

退火前后纯镍镀层与63%钴含量合金镀层的XRD谱图见图3。从图3可看出,退火后衍射峰(111)和(200)峰宽急剧锐化,且(220)、(311)和(222)晶面衍射峰也有所增强,整体向热力学稳定的粉末衍射谱图转变。与纯镍镀层相似,含63%钴的镍钴合金镀层退火后的衍射峰(111)和(200)峰宽急剧锐化,(311)和(222)晶面衍射峰强增强,表明此时合金晶粒已开始长大。郑炜铭等[22]认为在100~350 °C 温度区间,镀层的晶粒开始长大,但长大的速率较小,这一阶段发生的是纳米晶晶界的弛豫和结构的有序变化[23]。然而值得注意的是,含63% Co 的合金镀层退火后,其(200)晶面衍射峰强减弱,甚至低于退火后的(222)晶面,这可能是(200)晶面的表面能较高的缘故,退火处理促使其向表面能较低的(111)晶面转变。因此,退火处理会影响合金镀层的组织结构,并使合金的晶粒尺寸增大。

2.4 中性盐雾试验

图4是镀层经100 h 中性盐雾腐蚀后的SEM 照片。

经100 h 中性盐雾试验后,镀层表面出现绿锈(图中散布的亮点),随钴含量增大,绿锈明显增多,经EDS 分析检测确定为氧化钴。从图4a可看出,纯镍镀层表面无绿锈,钴含量为6%和13%的镍钴合金镀层表面有少量绿锈,钴含量为63%的镍钴合金镀层表面则布满绿锈。因此,随镀层中钴含量增大,镀层的腐蚀加重。这主要是因为钴的电位比镍负,更容易发生腐蚀:另一个重要原因是镍较容易形成致密的氧化膜,能阻止金属本体被进一步腐蚀,高钴含量的镍钴合金镀层因镍含量较低表面不能形成有效的氧化膜保护合金表面,故其腐蚀更为严重。在一般情况下,镀层晶粒尺寸的减小会使镀层表面更加平整,腐蚀更难发生。但晶粒尺寸过小会造成镀层晶界体积过大,使镀层晶界处很容易吸附杂质成为腐蚀电池的阴极,使腐蚀加快。

另外,仔细观察镀层腐蚀试验后的表面形貌可以发现,低钴含量与高钴含量合金镀层的腐蚀状况不同。低钴含量镀层发生的是小孔腐蚀(图4b圆圈部分),这种腐蚀很容易发生在镀层表面的缺陷处,并从缺陷处向四周扩大,宏观上表现为腐蚀区域不均匀,这与上文分析低估含量的镀层晶粒尺寸偏大,镀层表面不致密,晶粒与晶粒间有明显的缺陷相一致,SEM 照片也清楚地反映了这一点。而高钴含量镀层发生的是应力腐蚀(图4d中圆圈部分),从其高倍SEM 照片上可看到清晰的应力腐蚀开裂,这种腐蚀宏观上表现为腐蚀区域均匀,但腐蚀结果更为严重。2 种腐蚀状况的差异也说明采用换向脉冲电沉积工艺制得的高钴含量镍钴合金残余应力较低钴含量合金的残余应力更大。在激光切割镀片时发现高钴含量镀层更加容易脱落,也验证了这个结论。

3 结论

(1) 采用换向脉冲电沉积法可制得表面平整的纳米晶镍钴合金镀层。随合金中钴含量的升高,镀层平均晶粒尺寸减小,表面更加细致。中性盐雾腐蚀试验中因镀层内应力增加,腐蚀行为由小孔腐蚀转变为应力腐蚀。

(2) 换向脉冲电沉积所得纳米晶镍钴合金镀层,其钴含量为0~63%时均为fcc 结构。随钴含量升高,择优取向晶面由(200)逐渐转化为(111),而(220)、(311)和(222)晶面衍射强度很小或几乎观察不到。

(3) 退火处理会影响纳米晶镍钴合金的组织结构,使其晶粒长大。对于纯镍镀层,晶面取向倾向于向热力学稳定的粉末镍晶转变;对于高钴含量镍钴合金,(111)晶面是其热力学最稳定面,退火后(111)晶面择优取向更加明显。

[1]FENINECHE N,CODDET C,SAIDA A.Effect of electrodeposition parameters on the microstructure and mechanical properties of Co-Ni alloys [J].Surface and Coatings Technology,1990,41 (1): 75-81.

[2]MOINA C A,VAZDAR M.Electrodeposition of nan-osized nuclei of magnetic Co-Ni alloys on to n-Si (100) [J].Electrochemistry Communications,2001,3 (4): 159-163.

[3]LANDOLT D,MARLOT A.Microstructure and composition of pulse-plated metals and alloys [J].Surface and Coatings Technology,2003,169/170: 8-13.

[4]FENINECHE N E,HAMZAOUI R,EL KEDIM O.Structure and magnetic properties of nanocrystalline Co-Ni and Co-Fe mechanically alloyed [J].Materials Letters,2003,57 (26/27): 4165-4169.

[5]许韵华,宫晓静,杨玉国,等.高频脉冲电镀Ni-Co 合金在3.5% NaCl溶液中的耐蚀性[J].腐蚀科学与防护技术,2008,20 (6): 462-465.

[6]张玉碧,李照美,李长荣,等.脉冲电沉积纳米晶镍沉积层的力学性能研究[J].材料保护,2007,40 (9): 14-16.

[7]项忠楠,戴品强,王涛,等.脉冲电沉积纳米镍镀层摩擦磨损性能的研究[J].金属热处理,2008,33 (5): 53-56.

[8]MYUNG N V,NOBE K.Electrodeposited iron group thin-film alloys: Structure-property relationships [J].Journal of the Electrochemical Society,2001,148 (3): C136-C144.

[9]PARK D Y,PARK K S,KO J M,et al.Electrodeposited Ni1-x-Coxnanocrystalline thin films structure-property relationships [J].Journal of the Electrochemical Society,2006,153 (12): C814-C821.

[10]侯峰岩,路庆华,谭兴海,等.Co-Ni 合金镀层组织结构及性能研究[J].材料热处理学报,2007,28 (1): 123-126.

[11]许伟长,戴品强,郑耀东.钴含量对电沉积纳米晶镍钴合金组织与力学性能的影响[J].中国有色金属学报,2010,20 (1): 92-99.

[12]陈艳容,龙晋明,裴和中,等.脉冲镀Ni-Co 合金镀层内应力及钴含量

的研究[J].电镀与精饰,2009,31 (7): 1-3,17.

[13]LI Y D,JIANG H,HUANG W H,et al.Effects of peak current density on the mechanical properties of nanocrystalline Ni-Co alloys produced by pulse electrodeposition [J].Applied Surface Science,2008,254 (21): 6865-6869.

[14]CHUNG C K,CHANG W T.Effect of pulse frequency and current density on anomalous composition and nanomechanical property of electrodeposited Ni-Co films [J].Thin Solid Films,2009,517 (17): 4800-4804.

[15]HASSANI SH,RAEISSI K,AZZI M,et al.Improving the corrosion and tribocorrosion resistance of Ni-Co nanocrystalline coatings in NaOH solution [J].Corrosion Science,2009,51 (10): 2371-2379.

[16]TIAN L L,XU J C,QIANG C W.The electrodeposition behaviors and magnetic properties of Ni-Co films [J].Applied Surface Science,2011,257 (10): 4689-4694.

[17]KARPUZ A,KOCKAR H,ALPER M,et al.Electrodeposited Ni-Co films from electrolytes with different Co contents [J].Applied Surface Science,2012,258 (8): 4005-4010.

[18]CHANG L M,AN M Z,SHI S Y.Corrosion behavior of electrodeposited Ni-Co alloy coatings under the presence of NaCl deposit at 800 ºC [J].Materials Chemistry and Physics,2005,94 (1): 125-130.

[19]王博,张建民,路彦冬,等.fcc 金属表面能的各向异性分析及表面偏析的预测[J].物理学报,2011,60 (1): 506-514.

[20]渡辺辙.纳米电镀[M].陈祝平,杨光,译.北京: 化学工业出版社,2006.

[21]李云东,梁爱琴,娄伟,等.镀液成分对纳米镍-钴合金镀层显微硬度的影响[J].电镀与环保,2008,28 (4): 9-12.

[22]郑炜铭,戴品强,唐电.低温退火对电刷镀纳米晶Ni-Co 合金镀层性能的影响[J].中国表面工程,2010,23 (5): 68-72,77.

[23]LI H Q,EBRAHIMI F.An investigation of thermal stability and micro- hardness of electrodeposited nanocrystalline nickel-21% iron alloys [J].Acta Materialia,2003,51 (13): 3905-3913.