50kN模锻锤锻造大缸底工艺研究

刘保民,冯俊华

(郑州市技师学院,河南郑州450006)

缸底是煤矿机械液压支架上的一个重要零件。由于其生产批量较小、品种较多等原因,通常采用镶块模在50kN 模锻锤上进行开式模锻。根据原一机部编制的《锻压车间设备选用图册》介绍,50kN 模锻锤可锻模锻件重量为40kg,可锻最大回转体直径∅400(含毛边)。而以往锻造的直径为∅320 的缸底最大重量已达70kg,远超50kN 模锻锤的负荷能力。故多年来,∅>320 的缸底一般都采用铸造工艺制造。

由于铸件内部金属组织粗大,力学性能低,同时又不可避免地存在偏析、砂眼、缩孔等缺陷,铸造生产的缸底其组织和性能都要低于锻件,在高压工作时容易出现渗漏;机加工废品率高。在研制一新型支架过程中,需要∅400 大缸底,如图1 所示。为了提高支架整体质量,技术部门希望能采用模锻工艺生产缸底毛坯,既可提高缸底毛坯强度,杜绝缸底渗漏,又能减少废品率,提高综合经济效益。但企业最大的模锻设备为50kN 模锻锤,通常情况下无法完成∅400 大缸底的锻造。经过反复计算设计,最终在此设备上成功锻制出该大缸底。

1 开式模锻工艺分析

锤上模锻是上、下模块分别紧固在锤头与砧座上,将加热的金属坯料放入下模膛中,利用上模向下的冲击作用,使金属在锻模模膛内塑性流动,从而获得与模膛形状一致的锻件的一种模锻工艺方法,分为开式模锻和闭式模锻两大类。由于闭式模锻受到坯料、出模方法等影响,应用较少,一般均采用开式模锻工艺进行锻造。

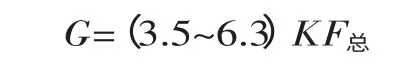

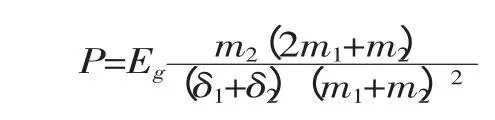

为确定工艺方案,首先对∅400 缸底开式模锻工艺方案进行了分析计算。据《锻造手册》推荐的锻锤吨位计算公式:

3.5~6.3——生产率系数,生产率越高数值越大。此处取平均值4.9;

F总——锻件(包括飞边)在水平面内的投影面积。取飞边宽40mm,经计算水平投影面积 F总≈2378cm2;

K——钢种系数(缸底材料为27SiMn,经查表钢种系数取1.1)。

计算得:G=12817kg。即锻造∅400 缸底采用一般生产率生产约需130kN 模锻设备,与现有设备相差较大。即使采用较低的生产率生产,即生产率系数取3.5 时,计算得G=9155kg,即仍然至少需要90kN模锻设备才能完成。以上分析说明,用50kN 模锻锤采用开式模锻工艺锻造此∅400 大缸底是不可行的,需研究其他工艺方案。

2 闭式模锻工艺分析

开式模锻的毛边槽由桥部和仓部组成,由于桥部的存在,造成锻件在成形过程中时间比较长,同时飞边降温速度又较快,使得所需成形力急剧上升。根据《锻造手册》可知,投影面积是影响锻造力的主要因素。开式模锻的飞边造成了所需设备吨位较大。因此,要降低锻造力,就需要减少工件的投影面积,去掉飞边是唯一可行的办法,即采用闭式模锻工艺来锻造∅400 缸底。闭式模锻由于无飞边,因而投影面积小,可大幅降低锻造成形力。据《锻造工艺学》介绍,对于同一锻件,在变形程度基本相同时,开式模锻和闭式模锻相比,闭式模锻可减少25%的锻造力。因此采用闭式锻造,可增加成功率。采用闭式模锻还可节省一套尺寸结构较大的切边模,同时也省去了切边环节,减轻工人劳动强度。

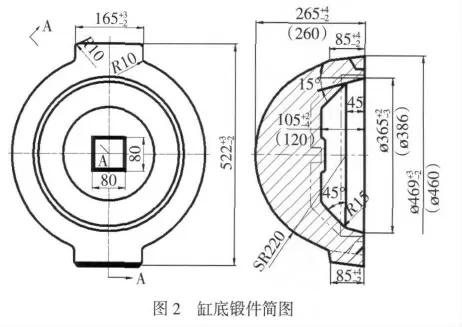

针对闭式模锻模具的特点,需对坯料进行优化设计。根据∅400 缸底零件图,缸底侧壁上有两耳,机加工侧壁比较困难,成本也较高,故锻件外壁不留加工余量,在锻造过程中注意清除氧化皮,锻件锻成后稍经喷砂和修磨,即能满足零件表面粗糙度要求。由于属于超负荷锻造,锻造成形时间要比正常情况长,锻件与模壁接触后温度下降较快,使金属流动性变差,不利于锻件成形,故对工件内窝的余量适当加大。据此制定∅400 缸底闭式模锻锻件图,如图2 所示。

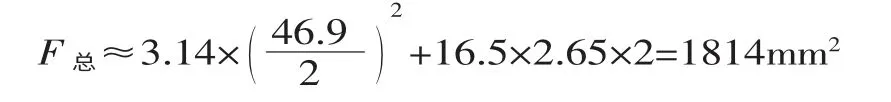

设计时适当考虑加大内壁余量,增加侧壁厚度,应有利于成形。按此计算,毛坯最大直径为∅469。两耳加上余块和斜度后,投影面积约为165×26.5×2。则锻件最大成形投影面积为:

按照该权重系数分配方案计算各个候选父节点的综合评价值。即将该权重系数带入式(5),即可求得各个候选父节点的综合评价值。再由式(6),即可选出偏好父节点。即选择综合评价函数最小值对应的候选父节点为偏好父节点。

另外,在设计缸底锻模时,两耳在成形过程中能先充满的部分放在上部,下部是添加的余块。闭式模锻仍可参照开式模锻来选用设备吨位,其计算公式为:

从计算结果看,锻造∅400 缸底仍需70kN 模锻锤,但较前面的计算来看,情况显然好的多。我们进一步进行了分析研究,并根据有关参考资料介绍公式对成形力进行了计算。

在《锻造手册》中,对有砧座锤的打击力P(平均值)与能量的关系如下:

式中:P——锻锤的打击力;

Eg——锻锤公称打击能量;

δ1——锻坯在锻靠时的变形量;

δ2——砧座在打击过程中的下移量;

m1——落下部分质量;

m2——砧座的质量。

由上式大致得出,50kN 模锻锤的最终成形冲击力在40000kN~50000kN 之间,经计算,缸底获得的单位变形力至少为:

采用闭式模锻锻造∅400 缸底所需的变形力,可根据《锻压变形力的工程计算》一书中所给出的圆柱体闭式模锻镦粗单位变形力公式进行计算:

式中:P2——闭式镦粗时锻件所需的单位变形力;

a1——锻件角隙处的圆角半径(允许取值为10mm);

R——凹模筒的半径,R=469/2mm;

由上式估算可得:P2≈2σs。

由于∅400 缸底材料采用27SiMn,850℃时的屈服极限为σs=90MPa,则要模锻出∅400 缸底需要的单位变形力为P2≈2×90=180MPa。经对比可得,50kN模锻锤能提供的单位变形力220MPa,完全能满足锻造∅400 缸底要求。

3 锻造比及工艺方案

根据缸底锻件图考虑烧损等计算出坯料重量,选用的坯料尺寸为∅300mm×351mm,由于坯料在模膛内镦粗成形后高度尺寸变为160mm,由《锻造工艺学》中局部锻造比计算公式可得

锻件中部的锻造比约2.2。按《金属压力加工原理》一书介绍,锻造比在2~3 之间时,锻件的横向力学性能与纵向力学性能达到最佳配比。因此,尺寸及外观合格的锻件,其锻件性能应当能充分满足支架对缸底的机械性能要求。

经多次分析计算和对比,确定锻造∅400 缸底的工艺方案为:下料(∅300mm×351mm)→煤气加热炉加热→闭式模锻成形(采用50kN 模锻锤)→修整。

4 缸底封闭锻模设计

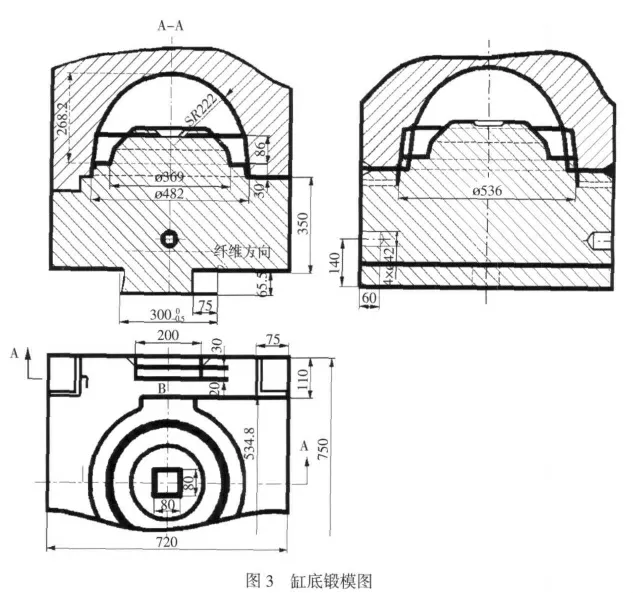

根据以上研究分析,本着以下几个原则,最终确定了∅400 缸底闭式模锻的锻模(图3):①尽可能减少工件的水平投影面积,降低锻造力;②在不影响成品质量和金属流动的情况下,尽量减少加工余量;③锻模结构要保证金属有较好的流动性能;④由于工件尺寸大,故既要考虑操作方便,又要考虑成形时氧化皮清理方便,以满足锻件表面质量要求,尤其是球面的质量应重点考虑;⑤锻件外壁拔模斜度为7°,内壁拔模斜度≥15°;⑥采用5CrMnMo 作为锻模材料,锻模毛坯首先进行锻造,锻造后进行等温退火处理,要求在粗加工后进行内部探伤。

5 试制过程

在试制过程中,重点控制以下几个方面:①锻模预热及模体工作温度控制;②锻造过程中压风压力保证;③锻坯加热时每炉装炉数量;④锻坯加热温度测控(利用红外测温仪);⑤坯料出炉转运;⑥型腔润滑措施(采用石墨润滑装置);⑦成品出模防磕碰措施;⑧锻件成品堆积数量及冷却方式;⑨锻后检测及缺陷修补等。

首批共试制了5 件,因锻件重达196kg,整个锻造过程比较艰苦,在坯料装出炉、锻造成形等环节均遇到较大困难。但最终试制的缸底成形基本良好,并经过各项检验,∅400 缸底完全满足图纸要求。

用50kN 模锻锤锻造∅400 缸底虽然获得了成功,但还是存在一定的问题:首先是设备吨位小,使得锻造成形力偏低,锻件成形时锻锤锤击次数较多,长此以往对锻锤会造成一定损害;二是因锻件成形时间较长,锻坯在模具中停留时间长,造成锻模升温较快,温度较高。锻件下锤后需喷大量冷却剂使锻模降温。而锻模骤冷骤热,降低了模具使用寿命。

6 结论

使用小吨位模锻锤,干超负荷模锻件,采用闭式模锻工艺是一种可行的思路。但在采用闭式模锻工艺锻造时,投影面积应尽量限制在开式模锻工艺所允许的范围内,这样可避免对设备和锻模造成的伤害。同时,在采用闭式模锻工艺时,应使工件形状易于充满;闭式模锻锻件的内外斜度应比开式模锻件的大。另外还应考虑工件出模的难易程度,在外形、斜度、余块、圆弧、余量等方面进行优化改善。在锻造超负荷锻件时,应重视锻坯加热质量和锻模润滑,采用性能优良的润滑剂,并使坯料保持在锻造温度上限,可有效降低锻造力,有利于锻件的脱模。

[1]中国机械工程学会锻压学会.锻压手册[M].北京:机械工业出版社,1993.

[2]齐克敏,丁 桦.材料成形工艺学[M].北京:冶金工业出版社,2006.

[3]江荣华. 无飞边闭式胎模锻新工艺 [J]. 锻压装备与制造技术,2010,45(1).

[4]张志文.锻造工艺学.北京:机械工业出版社[M],1983.

[5]钱元昆.偏心轮闭式套模锻造成形[J].锻压装备与制造技术,1998,33(5).

[6]于九明,庞维成.材料成形机械设备[M].沈阳:东北大学出版社,2002.