基于数值模拟的封盖冲压工艺及模具设计

丁华天,杜佳东,裘剑峰,王 蕾

(台州学院 机械工程学院,浙江 台州 318000)

1 引言

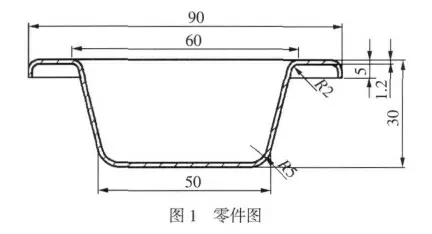

图1 所示为某封盖零件,材料08 钢,料厚2mm,要求制造精度为IT14 级。此零件为带凸缘的锥筒形件,需要采用拉深成形,经过分析得到的加工过程为:落料、一次拉深、二次拉深、反向拉深、切边五道工序。对五道工序进行可行性分析,将落料、首次拉深复合成第一套模具,将二次拉深、反向拉深、切边复合成第二套模具。本零件用于密封,因此有一定的粗糙度和精度要求,模具的成形难点在于第二套模具工件的定位问题,反向切边质量的保证等。

2 成形工艺与仿真分析

2.1 成形工艺分析

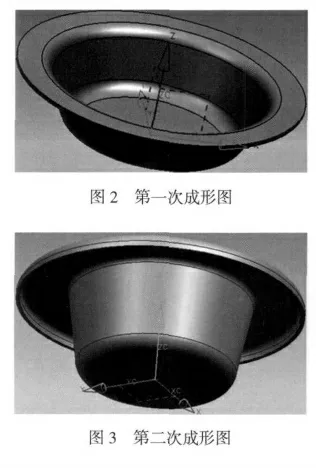

通过对产品零件的形状、尺寸与材料性质分析,可知该零件适合冲裁和拉深。冲裁该零件包括落料、拉深、反拉深三个基本的工序,且是大批量生产,符合复合冲压模批量越大效率提高越明显的特点。相对于单工序模来说,复合模具有生产效率高,冲压件精度高的特点;相对于级进模来说,又具有体积相对紧凑,定位精度高,定位方便的特点。符合当前模具发展趋势。整个工艺采用复合模,使用两套模具,在第一套模具上进行落料和拉深,成形后如图2 所示;在第二套模具上进行反拉深,模具相对较复杂,但能更好地保证精度,提高生产效率,成形后如图3 所示。

2.2 仿真分析

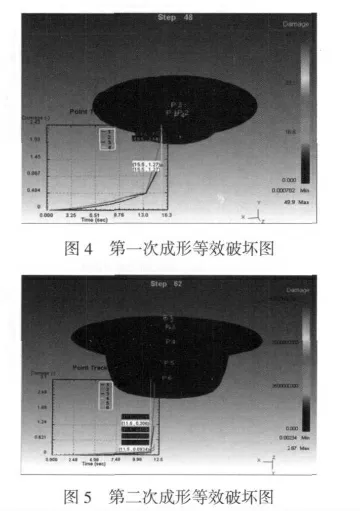

本次设计利用模拟软件对拉深过程进行仿真分析,研究其拉深过程中的等效应力、应变及破坏情况,初步拟定落料、拉深、冲孔及切边等工序,并为生产出的零件实现表面平整无拉裂、起皱提供理论依据。

由图4 可知,零件第一次成形拉深过程中凸模圆角破坏最严重,是极易发生拉裂的部位。这与拉深理论相符,表明仿真结果符合实际。该零件破坏最大处为2.3<49.9,说明该模具结构设计合理,符合设计要求;由图5 第二次成形过程云图同样可知模具结构设计合理,符合要求。

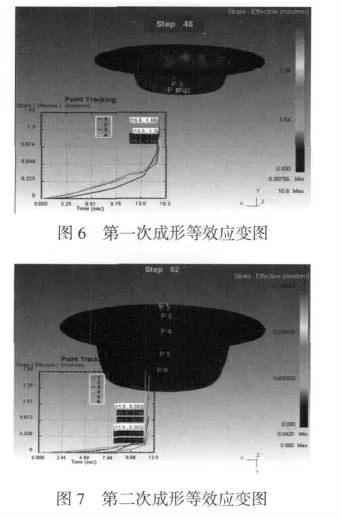

由图6 可知,零件第一次成形拉深过程中等效应变发生在筒壁和凸模圆角部分。原因在于筒壁部分是由材料塑性流动转移而成,而凸模圆角部分承受着径向和切向拉应力的作用,因此变薄现象比筒壁部分严重得多。图示处也是筒壁和凸模圆角部分等效应变最大,最大值1.55<10.6,说明模具符合设计要求;由图7 第二次成形仿真云图中,同样可知模具设计符合要求。

由图8 可知,零件等效应力最大处在凸模圆角部分。该部分承受径向和切向拉应力作用,同时在厚度方向因受凸模压力和弯曲作用而受到压应力作用。仿真结果符合设计要求,再据图中所示最大应力606MPa<615MPa,不会产生拉裂现象,说明模具符合设计要求;由图9 同样可知模具设计符合要求。

3 模具设计

3.1 模具结构

3.1.1 第一套模具

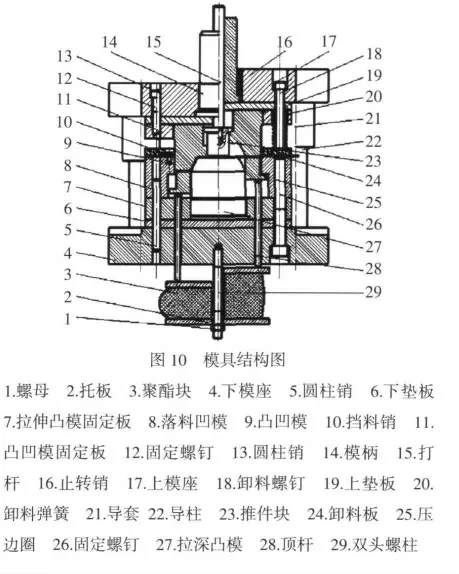

(1)模架及导向

模具结构如图10 所示,该零件筒形件要求较高,为保证零件精度要求,采用复合模。为方便加工及降低成本,采用标准模架,模具采用后侧导柱滑动导向模架,包括后导向滑动导向组件(主导柱22、导套21)、上模座17、模柄14、下模座4。上模部分由上模座17、上垫板19、凸凹模固定板11、卸料板24 等组成,其中上模座、上垫板、上模固定板通过标准紧固件和定位销联为一体。为保证模具制造精度和装配精度,卸料板采用4 根卸料螺钉,另外,主导套与上模座采用厌氧胶粘接固定,以适当降低导套孔的加工精度,避免内孔处导向组件重复定位,保证模具的整体装配精度。下模部分由下模座4、落料凹模8、下垫板6 、拉深凸模27、拉伸凸模固定板7 等组成并通过标准紧固件和定位销联为一体。

(2)定位和导料

该复合模具为卷料供料生产,板料在模具中必须有正确的位置,才能保证冲裁出外形完整的合格零件,正确的位置是依靠定位零件来保证的。前端用固定挡料销保证条料的步距。送料粗定距依靠送料机送料精度,精确定位由模内的挡料销完成,由于采用复合模,因此只需保证送料步距精度即可,其定位累积误差可控制在0.02mm 以内。此道工序不采用侧压装置,由两个导料销保证条料的正确送进。

(3)压料与卸料

模具压料与卸料弹力由推件块23、压边圈25及卸料板24 组成,三个部件都能起卸料作用,其中推件块和压边圈既起推件作用又起压边作用。通过调节下端的止付螺母1 的位置可以调节压料弹簧的预压力,从而实现压料力的平衡调节。另外,利用分别安装在上下模座上的限位柱来控制闭模间隙,其既能为防止工作时因压力过大而导致料带严重压薄,又可避免初始送料时模具尾端无料带而引起的模具不平衡,从而保护模具。

3.1.2 第二套模具

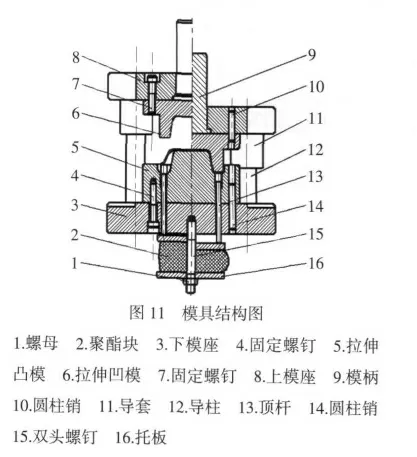

(1)模架及导向

模具结构如图11 所示,同第一套模具一样采用复合模,采用后侧导柱滑动导向模架,包括后导向滑动导向组件(导柱 12、导套 11)、上模座 8、模柄 9、下模座3。上模部分主要有上模座8、拉伸凹模6 并通过标准紧固件和定位销联为一体。主导套与上模座同样采用厌氧胶粘接固定。下模部分由下模座4、拉伸凸模5 等组成并通过标准紧固件和定位销联为一体。

(2)定位和顶料

该复合模具为单个进行生产,定位基本由拉伸凸模完成。模具闭合冲裁一次完成后由顶杆13 将成形的工件从拉伸凸模顶出,顶出机构主要由聚酯块2、托板16、顶杆13 等组成。通过调节下端的止付螺母1的位置可以调节压料弹簧的预压力,从而实现压料力的平衡调节。另外,利用分别安装在上下模座上的限位柱来控制闭模间隙,其既能为防止工作时因压力过大而导致料带严重压薄,又可避免初始送料时模具尾端无料带而引起的模具不平衡,从而保护模具。

3.2 模具设计解决的主要问题

(1)拉裂。由于拉深件有一定锥度,凸模接触面积小,压力集中,容易引起局部变薄,出现拉裂的情况,因此在设计时应适当增大压边力。

(2)起皱。工件壁较薄,且拉深凸缘部分宽大,极易引起起皱,故采用压边圈防止起皱。

(3)第二次拉深的定位。经第一次拉深,零件已有了一定的形状,因此在进行第二次拉深时,使压边圈与毛胚的内形完全吻合。冲压时,将毛胚套在压边圈上进行定位,同时为了防止压边圈将毛胚压得过紧,采用了限位螺钉的结构,使压边圈和拉深凹模之间保持一定的距离,压边力不致随着行程的加大而加大。

4 结束语

通过合理安排零件成形工序,设计出切实可行的辅助成形机构和模具结构,生产的零件质量良好,可为此类零件的复合模设计提供参考。

[1]王 蕾.双向旋转技术在接插件端子级进模中的应用[J].锻压装备与制造技术,2007,42(4).

[2]刘 云,王 蕾.旋切机构在级进模具中的应用[J].锻压装备与制造技术,2009,44(6).

[3]李灵洁,王 蕾.折弯校正一体化机构在级进模具计中的应用[J].锻压装备与制造技术,2009,44(3):101-103.

[4]朱家诚.机械设计课程设计[M].合肥:合肥工业大学出版社,2005.

[5]万战胜.冲压工艺及模具设计.北京:中国铁道出版社,1995.

[6]陈旭明,肖小亭.高速冲压及模具技术[M].北京:化学工业出版社,2007.

[7]李志奎.连接器接触端子级进模设计[J].模具工业,2007,33(10):11-14.