汽车B柱热成形试验与热力耦合仿真

史栋勇,盈 亮,胡 平,吴秀峰,王玉山,赵立信

(1.大连理工大学 工程力学系,辽宁 大连 116024;2.大连理工大学 汽车工程学院,辽宁 大连 116024;3.济南铸造锻压机械研究所有限公司,山东 济南 250022;4.合肥锻压集团,安徽 合肥 230601;5.吉林伟孚特轻量化技术股份有限公司,吉林 长春 130000)

1 前言

当今,能源、环境危机加快了汽车轻量化的步伐,进而促进了高强度钢板在汽车车身上的应用[1]。但随着钢板强度的升高,其成形性能变差,成形时易开裂且回弹较大,成形精度不高。热成形技术可有效改善高强度钢板成形性能,目前已被广泛应用于众多汽车部件及结构件的生产中,如汽车前后保险杠、A、B、C 柱及车门防撞梁等。通过该技术生产的汽车零部件抗拉强度可达1500MPa 以上,且回弹小,微观组织为均匀马氏体。

高强度钢热成形技术作为一项新的用于汽车零部件生产的先进制造技术,已越来越受到国内外行业的重视,国内外众多学者也从众多方面对热成形技术进行了研究[2-4]。众所周知,热成形过程是热-力-相变相耦合过程[5],同时涉及热边界摩擦非线性力学以及多尺度问题,单凭冷冲压经验无法预测板料在高温条件下的成形性能,借助有限元数值模拟可对高温板料的成形过程进行有效预测,极大降低传统“试错”方式带来的成本提升和研发周期。本文针对某款汽车B 柱产品热成形及淬火过程进行热力耦合数值模拟仿真分析,并与试验结果进行对比。从厚度、温度场及微观组织性能方面对其进行分析,结果表明:试验结果与数值模拟结果一致,引入热-力耦合条件进行的热冲压数值模拟可准确模拟B 柱的热成形过程,预测板料成形性能、温度场分布以及成形后的力学、微观组织性能,可以为实际的热成形生产提供有效的指导。

2 热成形基本原理

热成形技术所采用的材料为含有硼合金元素的特殊高强度钢板,其中22MnB5 应用最为广泛。材料的初始微观组织为铁素体和珠光体的混合组织,抗拉强度为600MPa。经热成形及保压淬火之后,微观组织转变为均匀的马氏体组织,抗拉强度可达1500MPa 以上。

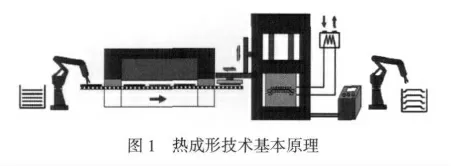

热成形技术基本原理如图1 所示。首先将含有硼合金元素的特殊高强度钢板在加热炉中加热至奥氏体温度,并保温一定时间使其充分奥氏体化,随后通过机械手将板料迅速转运至带有冷却系统的特殊模具中进行冲压成形并保压淬火,最终获得高强度、高硬度及无回弹的零部件。

3 B柱热成形热力耦合有限元模型建立

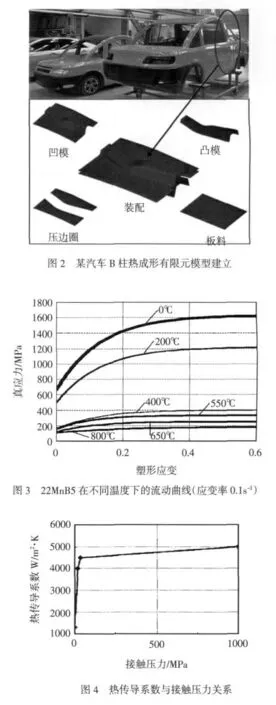

汽车B 柱热成形的有限元模型如图2 所示,冲压模型建立包含凸模、凹模、压边圈及板料。热成形过程分为压边、成形及保压淬火3 个阶段。压边及成形时间为1.6s,保压淬火时间为10s。实际试验过程中模具中带有冷却管道,因此模拟中采用模具恒定温度为50℃。

模拟中所用板料的材料为高强度硼钢22MnB5,厚度为2.0mm。图3 所示为22MnB5 材料不同温度的应力应变曲线(应变率为0.1s-1)。板料与模具之间的热传导系数大小与接触压力相关,如图4 所示。

4 试验及数值结果分析

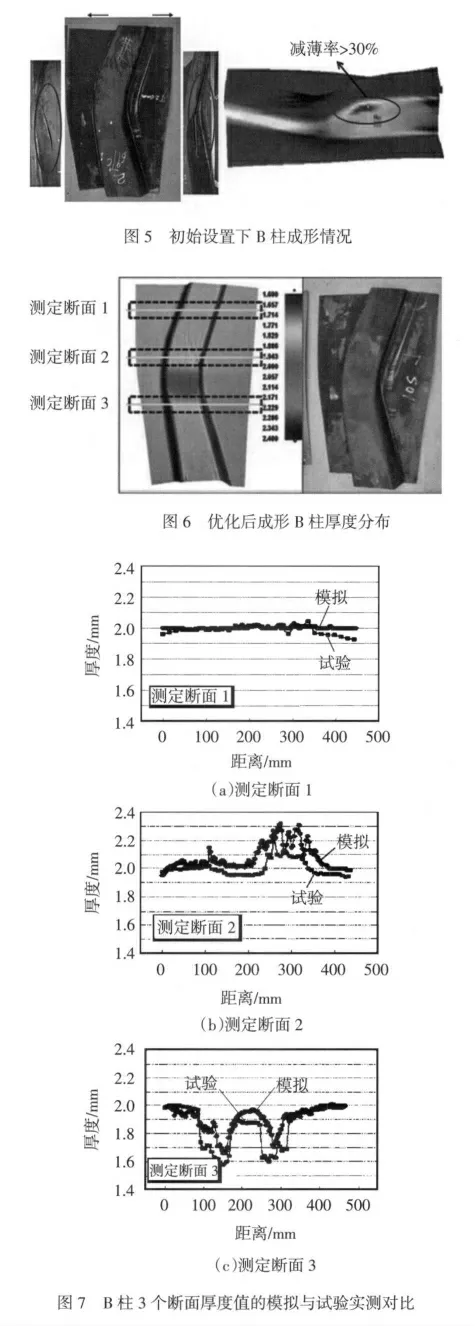

图5 为初始设置下的板料成形情况的数值模拟结果与试验结果对比。可以看出在B 柱两侧壁出现破裂,数值模拟可准确预测板料的破裂情况。

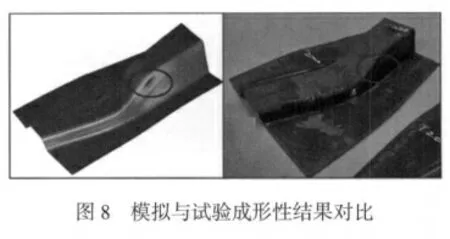

针对上述破裂情况,为改善板料成形性能,对成形工艺参数进行了优化,确定板料初始温度为810℃,成形阶段所采用的压边力大小为30kN。图6所示为优化后成形B 柱的厚度分布情况。图7 所示为B 柱3 个断面厚度值的模拟与试验实测对比,可以看出模拟结果与试验结果一致:B 柱断面1 处的厚度变化基本不大,保持2.0mm 不变;断面2 处由于是个拐角,厚度增加较大,有轻微起皱趋势;断面3 处成形深度可达82mm,两个侧壁发生较大塑形变形,减薄较大,有颈缩趋势,如图8 所示,但均满足成形性要求。

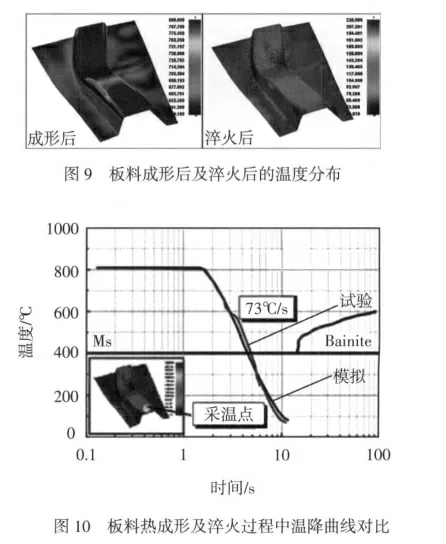

图9 所示为板料成形后及淬火后的温度分布情况,可以看出由于成形过程中首先进行压边过程,板料先与压边圈和凹模接触,成形时凸模随后与红热板料相接触,所以成形后B 柱压边区的温度较低,尾部圆角处温度也有所降低,而顶面最后才与模具完全接触,所以温度仍保持较高。随后板料与模具完全接触,实现淬火过程。保压淬火10s 后,零件温度为100℃左右,且分布较均匀,尾部由于发生较大塑形变形及摩擦生热,导致温度较高。图10 所示为板料热成形及淬火过程中试验与模拟温降曲线对比,可以明显看出曲线较吻合,冷却速率可达73℃/s,超过临界冷却速率27℃/s,避免了贝氏体相变的发生,转变为马氏体组织。

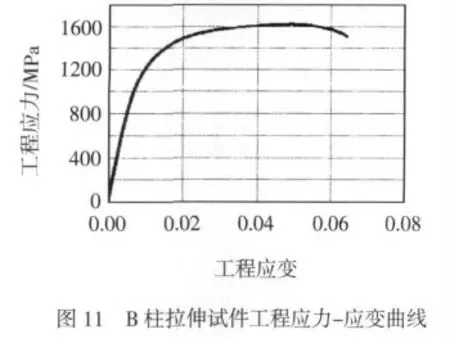

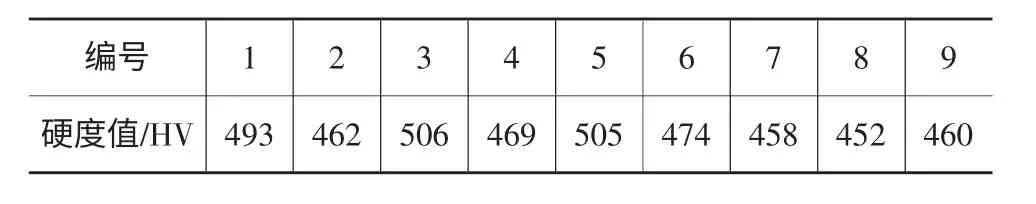

为了验证上述B 柱热成形试验与模拟研究的准确性,对成形后超高强度B 柱零件进行了服役性能测评,包含拉伸试验、硬度测试及其微观组织测评。从成形后B 柱上切割拉伸试件进行拉伸试验,所得拉伸曲线如图11 所示,抗拉强度可达1600MPa。如图12 所示,对B 柱9 个位置取不同的试样进行硬度分析测试,结果如表1 所示,可以看出成形后B 柱的维氏硬度均在450HV 以上,且分布较均匀。如图13 所示为B 柱的典型微观组织,可以看出为均匀的马氏体组织。总之,成形后的B 柱产品各项性能都符合热成形的技术要求,从而验证了本文对B 柱的热成形数值模拟的正确性。

表1 B 柱不同位置硬度

5 结论

本文建立了汽车B 柱热成形的热力耦合有限元模型,对B 柱热成形及淬火过程进行了数值模拟,并与试验结果对比,从厚度、温度场及微观组织性能方面对其进行分析,结果表明:B 柱中部拐角处厚度增加较大,尾部两侧壁厚减薄趋势较大,但都满足成形性要求;B 柱降温速率大于27℃/s,可保证马氏体转变;成形后B 柱的硬度可达450HV 以上,抗拉强度可达1600MPa,微观组织为均匀的马氏体,满足热成形技术要求。

[1]赵立伟,代宇春,李 峰,等.高强汽车板成形技术及轻量化.锻压装备与制造技术[J],2009,44(3):82-84.

[2]Merklein,M.,J.Lechler.CIRP Annals-Manufacturing Technology(CIPP年鉴-制造技术)[J].2006,55(1):229-232.

[3]Bariani.CIRP Annals-Manufacturing Technology(CIPP年鉴-制造技术)[J].2008,57(1):265-268.

[4]Ma Ning,Hu Ping.JOURNAL OF MECHANICAL ENGINEERING(机械工程学报)[J].2010,46(14):68-72.

[5]Ma Ning,Hu Ping,Guo Wei.Transactions of Material and Heat Treatment(材料热处理学报)[J].2010,12(5):33-40.