微通道传热用于火焰筒壁面冷却的性能

苗辉

微通道传热用于火焰筒壁面冷却的性能

苗辉

(中航空天发动机研究院有限公司,北京100028)

对微通道传热应用于航空发动机火焰筒冷却进行了探索。构造了简单微通道模型,其上下平面分别代表火焰筒内外壁面;用工程方法计算火焰筒壁面的热环境作为计算模型的边界条件,以Fluent为工具模拟微通道换热结构的冷却性能;涉及两种长径比(20,40)和三种火焰筒压降(2.0%,2.5%,3.0%)。结果表明,含有微通道换热结构的火焰筒,能以较少的冷却气量维持较低的壁面温度;冷却气流吸热后升温明显,冷量利用率可达40%;冷却气量受长径比影响显著,受火焰筒压降影响不大;火焰筒壁面沿流向的温度梯度非常大。

航空发动机;燃烧室;微通道传热;火焰筒冷却

1 引言

未来先进航空发动机要求进一步提高总压比和涡轮前温度,将会导致燃烧室的热负荷剧增,冷却气量和冷却气的冷却能力同时被降低。为保证火焰筒的寿命和可靠性,发展高效的冷却技术至关重要。

早期实用机型采用单层火焰筒壁面冷却结构,如以F404、F110等为代表的气膜冷却,以GE90为代表的全发散气膜冷却[1],及被称为准发汗冷却的层板结构[2]等。

为提高冷却性能,复合冷却技术在航空发动机上得到应用,如对流/气膜、对流/发散等对流类复合冷却技术[3],和冲击/气膜、冲击/发散等冲击类复合冷却技术[4~6]。然而,现有主流冷却方式对冷量的利用率不高。传统气膜冷却的有效换热面积小,冷量利用率仅5%左右[7];对流/气膜和对流/发散是在气膜冷却的基础上增加背侧对流换热,但对流换热的强度不大;冲击/气膜和冲击/发散的有效换热面积增加得不多。故这些复合冷却方式均不能使冷却气流有效升温,对冷量的利用率不高。如何使冷却气在形成气膜之前吸收壁面温度而显著升温,充分利用其冷却潜力,是进一步降低冷却气量的关键。

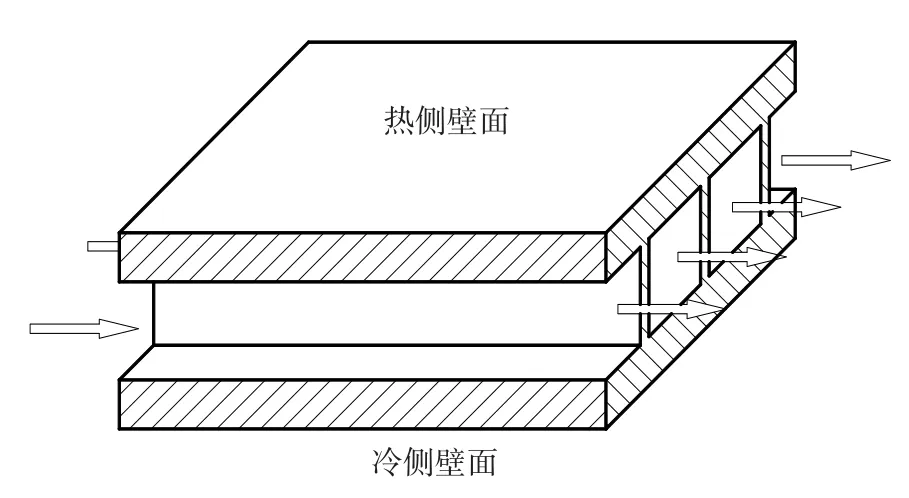

微通道换热结构(图1)具有换热能力强、结构尺寸小、重量轻等特点,被广泛应用于高能流密度的热量传输[8],如超大规模集成电路板冷却等。

图1 微通道换热结构示意图Fig.1 Schematic illustration of mini-channel heat sink

在美国高效节能发动机(E3)计划中,P&W公司曾提出的以浮动瓦块为基础的逆向平行流翅片壁技术(FINWALL)[7],就是以微通道换热技术冷却火焰筒壁面。冷却气先在冷热壁面之间的微尺度密集小孔内对流冷却,然后流到热侧表面进行气膜冷却[9]。冷却通道采用电化学方法加工,特征尺寸0.9 mm,最长57.0 mm。经试验验证,其循环寿命达20 000 h。

按传热模式划分,微通道换热结构火焰筒结构属于对流/气膜冷却,但更强调换热通道的尺寸效应以强化传热效果。特征尺寸在1.0 mm以下的通道就可以被称作微通道[10]。

国内对于对流/气膜冷却技术的研究,还限定在横向肋[11]、扰流柱[12]、凸片[13]等强化槽缝对流换热,尚无对微通道火焰筒技术的相关研究。本文采用数值模拟的方法,构造微通道火焰筒壁面,模拟实际燃烧室工作条件,研究换热结构的冷却效果,考察微通道强化传热技术用于火焰筒冷却的性能特点。

2 计算模型和参数选择

2.1应用环境设定

以推重比10一级发动机燃烧室主燃区火焰筒为应用对象。由于主燃区燃气温度最高,火焰筒壁面遭受的热负荷最大,更能体现微通道换热结构的良好性能。

设置燃烧室进口总压为2.06 MPa,进口温度为810 K[14]。假设燃烧室进口气流马赫数为0.2,环腔中气流速度为60 m/s,火焰筒压降σL选2.0%、2.5%和3.0%三种;主燃区燃气温度为2 200 K,速度为25 m/s。其它参数皆按实际燃烧室设计过程近似选取。

2.2微通道换热结构设计

选取1.0 mm×1.0 mm的正方形通道截面(当量直径1.0 mm),肋片厚0.2 mm,通道长径比l/d为20和40两种。冷却气流采用静压方式进入微通道,流动方向与火焰筒中燃气流动方向相反。冷却气流在微通道出口有180°折向,经气膜槽缝喷入火焰筒主燃区。气膜槽缝高2.0 mm。选取一个单元通道为计算模型。微通道火焰筒结构及传热模型如图2所示。

图2 微通道火焰筒结构及传热模型示意图Fig.2 Heat transfer model of mini-channel liner

假设微通道换热结构即为火焰筒壁面,其上下壁面分别为火焰筒外壁面和内壁面。换热结构两侧面为对称边界条件。

3 数值计算方法

3.1传热模型分析

对燃烧室火焰筒壁温的分析计算,Lefebvre[15]提出的准一维稳态热平衡分析方法,仍广泛应用于燃烧室初步设计中。在此,采用工程方法计算热流密度,作为微通道换热结构的边界条件。

3.1.1热侧辐射

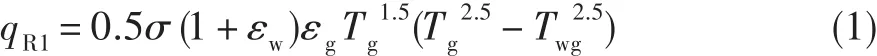

燃气向火焰筒内壁面的辐射传热热流为[16]:

式中:Tg、Twg分别为燃气和火焰筒内壁温度(K),εw为壁面黑度且εw=0.7,εg为燃气发射率,σ为斯蒂芬-玻尔兹曼常数(5.67×10-8W/(m2·K4))。

考虑碳粒辐射的燃气发射率为:

式中:亮度因子B与燃料种类和燃烧效率有关,航空煤油在主燃区的B=4;r为油气质量比;p为燃气总压(105Pa);L为射程平均长度(m),与气体空间形状和尺寸有关,对于短环形燃烧室,L=0.6HL,HL为参考截面火焰筒高度[6]。

3.1.2热侧对流

假设冷却气流能在热侧壁面形成常规的冷却气膜。采用气膜有效性经验关联式,不考虑气膜叠加效果和气膜唇口影响,有:

式中:h1为火焰筒内表面的对流换热系数;Taw为气膜冷却绝热壁温,根据气膜冷却效率公式计算

其中:Tc为气膜进口温度,Cm为湍流混合系数(火焰筒中Cm=0.09~0.11[17]),x为气膜射流离射流口距离,Mˉ为吹风比且Mˉ=ρcuc/ρgug,S为喷口缝槽宽度,cpg、cpc分别为燃气和冷却气流的比热。

结合本文模型结构和气动参数,根据Mˉ选择h1的试验关联式。

3.1.3冷侧辐射

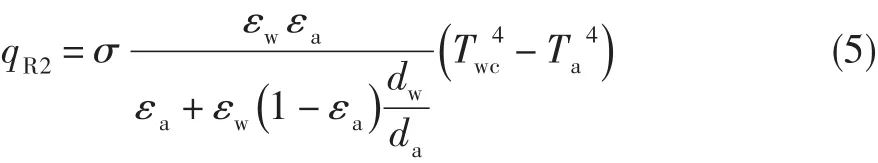

火焰筒外壁对燃烧室机匣的辐射换热,采用封闭空间内两物体间的辐射换热公式计算[17]。冷侧辐射热流为:

式中:εa为承力壳体辐射率且εa=0.5~0.6[6],dw为火焰筒外径,da为外套内径,Ta为外套内表面壁温,Twc为火焰筒外表面壁温。模型中未出现承力壳体,只给出辐射率及其温度(近似为环腔冷却气流温度)。

3.1.4冷侧对流

环腔气流和火焰筒外壁的对流换热,根据前人研究,采用光滑平板模型[17]:

式中,h2为火焰筒外表面的对流换热系数,且

其中:de为环腔当量直径;对于冷流,Pr=0.7[18];λ、ρ、u、μ分别为气流导热系数、密度、流速和粘度。

3.2数值方法

采用商业软件Fluent 6.3为工具,将以上四种热流通过UDF编程嵌入Fluent中,作用于微通道固体换热结构的上下表面。忽略沿壁面轴向导热。

模拟一个微通道单元内的空气流动与换热情况。在所有流动域内,空气均为变物性。假设导热率、定压比热容、动力粘度仅为温度的函数。每一步迭代中Fluent自动修正物性参数。

流道进、出口分别采用压力进口条件和压力出口条件。根据前文总压和流速条件,计算进口静压约2.0 MPa,温度810 K;出口压力根据火焰筒压降计算。采用标准k-ε湍流模型,一阶迎风差分格式,残差10-8。

经验证,本文计算条件仍符合连续介质假设。忽略微通道中空气与壁面间的辐射传热。

3.3网格无关性及算法验证

以20 mm长微通道模型为对象进行网格无关性验证。采用两套网格,网格数量分别为10万和80万,所有主要结果(流量、流速、火焰筒内壁平均温度等)之间相差均小于0.1%,故选用第一套网格的精度。

由于火焰筒外部热环境采用工程方法模型,故算法验证只针对微通道换热结构的流动和换热情况。设定微通道等速度入口气流条件,微通道所有外部壁面温度恒定,传热结果与经典公式相符[18],认为计算方法可靠。以UDF加入实际的热边界条件,开展本文工作。

4 结果与讨论

4.1整体性能

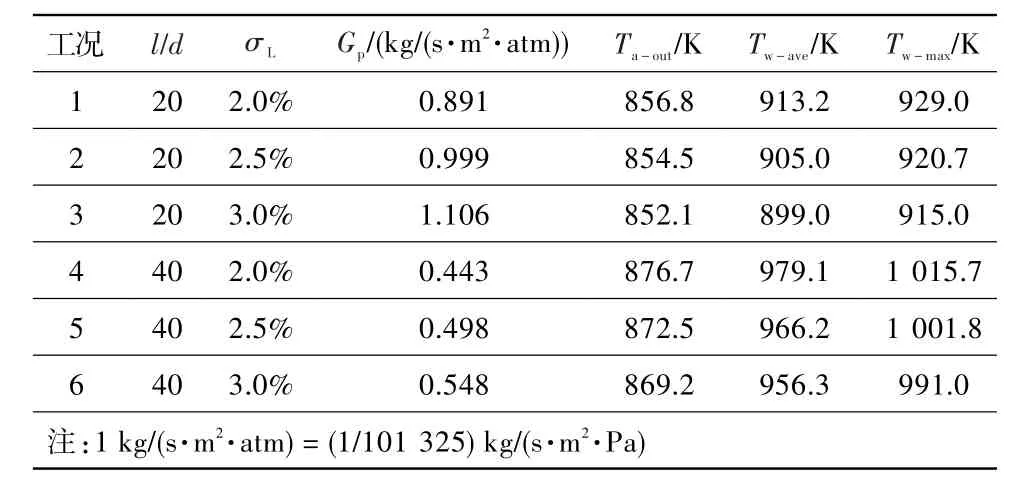

本文的数值研究中,改变的条件参数为微通道长径比(l/d=20,40)和火焰筒压降(σL=2.0%,2.5%,3.0%),主要考察性能为该冷却方式的单位面积单位压力冷却气量Gp、微通道出口气流平均温度Ta-out、火焰筒内壁(即微通道热侧壁面)的平均温度Tw-ave和最高温度Tw-max,结果如表1所示。

从表中可看出,微通道长径比对气量参数影响明显。对于3.0%的火焰筒压降,工况6与工况3相比Gp下降了50.5%。可见,在保证壁面冷却效果的同时,增加微通道长度是减小冷却气量的重要手段。

表1 整体性能结果Table 1 Performance results

微通道技术所需冷却气量能与冲击/发散双层壁冷却方式相当(Gp=0.50~0.65 kg/(s·m2·atm)[5]),比推重比8一级发动机燃烧室的(Gp=0.7 kg/(s·m2·atm)[14])大幅减小。需说明的是,简化模型忽略了实际中的一些流动损失。

以冷量利用率ηc来表示对冷却气量冷却能力的应用率。

从表中还能看出,冷却气流经微通道后升温明显,如工况4,上升了66.7 K,冷量利用率为32.4%,远大于气膜冷却的5.0%[7]。

从壁面温度结果看,火焰筒内壁最高温度低于目前国内材料耐温水平。故还能进一步优化结构,以减少冷却气量、增加冷量利用率,这也表明了微通道换热结构的强大换热能力。另外,随着火焰筒压降的增加,冷却气量增加,对壁面的冷却效果增强。

4.2热壁温度场

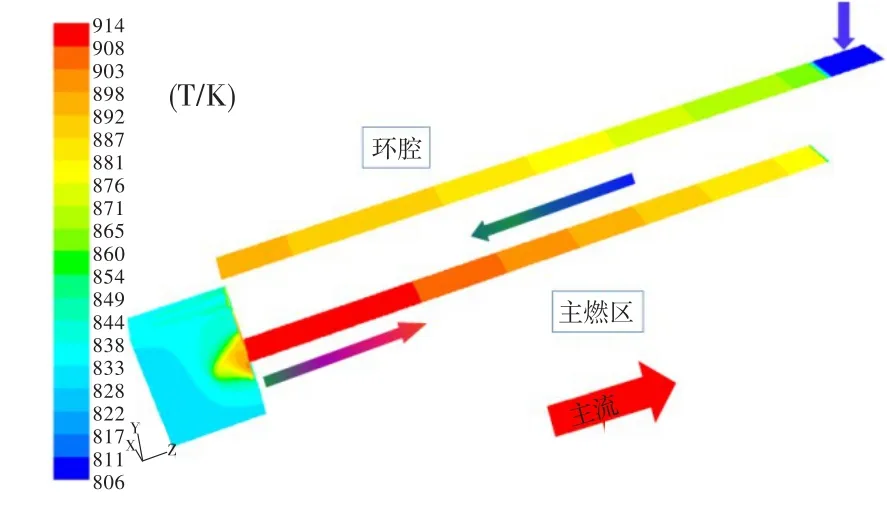

以工况3为例,微通道换热结构上下壁面温度场如图3所示。从图中看,壁面温度沿流向呈单向变化,说明气膜冷却效果并不明显,微通道冷却占主导地位。

热流数据也能说明这一点。以图3中工况为例,热侧辐射热流866 kW/m2,热侧对流热流70 kW/m2,冷侧辐射和对流总热流51 kW/m2。微通道换热结构发挥主导作用(>86%);气膜冷却作用较小,主要起隔热作用;冷侧传热能力更差。

沿微通道流向的壁面温度变化较大,如图3中工况,热侧壁面温度梯度高达1 500 K/m。这是由于微通道结构具有极强的换热能力,气流升温明显,冷却能力逐渐变差,这与提高冷量利用率相矛盾。在实际结构中,为避免火焰筒裂纹等故障,宜采用浮动壁单元体结构,允许热结构在一定范围内自由膨胀[7]。

图3 工况3的微通道换热结构壁面温度场Fig.3 The wall temperature contours of mini-channel for case 3

4.3冷却效果和冷却效率

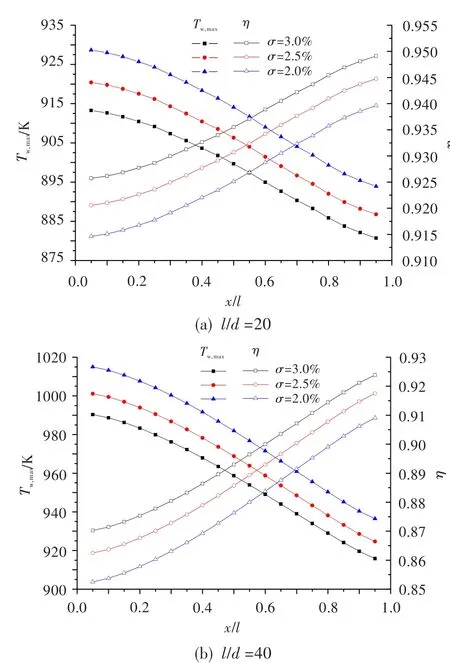

以冷却效率η来表征无量纲的冷却效果:

火焰筒内壁沿轴向的温度分布及冷却效率如图4所示。从图中可看出,壁面温度及冷却效率的变化比较平缓,没有出现气膜冷却或冲击/发散冷却等方式的局部剧烈变化[4]。壁面温度或冷却效率随几何位置近似成线性变化,但在首尾两段,曲线斜率都变小,说明局部冷却效果都比中间位置强化。原因是在微通道入口段,入口段效应使局部传热得到一定程度的强化;而在微通道出口段,气膜的冷却能力最强,一定程度上增强了冷却性能。随着长径比的增加,其冷却性能有较大的减弱,而且越接近冷却通道出口这种减弱越明显。这是因为在相同压降条件下,较大长径比通道的流量较小(或速度较小),冷却能力较小;同时,较大长径比通道中冷却气流温度升高较多,导致冷却能力进一步减小。

图4 微通道火焰筒冷却效果Fig.4 The cooling performance of mini-channel liner

5 结论

(1)微通道火焰筒具有良好的冷却整体性能。如工况4,当冷却气量为0.44 kg/(s·m2·atm)时,壁面最高温度1 015.7 K,冷却气流升温66.7 K,冷量利用率为32.4%。

(2)在传热过程中,气流在微通道中的冷却占主导作用。如工况3,微通道结构吸收了超过86%的热量。

(3)沿流向火焰筒壁面温度梯度很大。如工况3,温度梯度达1 500 K/m。

(4)本文数值模拟表明,微通道传热结构在火焰筒冷却方面具有良好性能,但较大的壁面温度梯度也许是制约该技术工程应用的关键因素。

[1]程波,刘堃,李彬,等.复合冷却结构冷却效率的试验研究[J].燃气涡轮试验与研究,2007,20(4):36—40.

[2]Nealy D A,Reider S B.Evaluation of Laminated Porous Wall Materials for Combustor Liner Cooling[J].Transac⁃tion of ASME Journal of Engineering for Power,1980,102 (2):268—276.

[3]Chila R J,McMahan K W.Combined Convection/Effusion Cooled One-Piece Can Combustor:US 2010/0257863 A1 [P].2010.

[4]Zhang J,Xie H,Yang C.Numerical Study of Flow and Heat Transfer Characteristics of Impingement/Effusion Cooling[J].Chinese Journal of Aeronautics,2009,22(4):343—348.

[5]林宇震,俞文利,刘高恩,等.冲击加发散双层壁冷却方式压降分配对斜孔内对流换热影响的研究[J].航空学报,2003,24(2):0097—101.

[6]李彬.冲击-致密微孔浮动壁火焰筒冷却研究[D].南京:南京航空航天大学,2008.

[7]Tanrikut S,Marshall R L,Sokolowski D E.Improved Com⁃bustor Durability-Segmented Approach with Advanced Cooling Techniques[R].AIAA1981-1354,1981.

[8]Lee P S,Garimella S V,Liu D.Investigation of Heat Trans⁃fer in Rectangular Microchannels[J].International Journal of Heat and Mass Transfer,2005,48(9):1688—1704.

[9]赵清杰,李彬.浮动瓦块冷却结构在燃烧室中的应用和发展[J].燃气涡轮试验与研究,2001,14(1):10—13.

[10]Palm B.Heat Transfer in Microchannels[J].Microscale Thermophysical Engineering,2001,5(3):54—64.

[11]李建华,宋双文,杨卫华,等.不同结构肋化通道对流换热特性的试验[J].航空动力学报,2007,22(10):1663—1666.

[12]宋双文,胡好生,杨卫华,等.扰流柱对叶片尾缘对流换热特性的影响[J].航空动力学报,2007,22(10):1604—1608.

[13]李建华,杨卫华,陈伟,等.椭圆形突片气膜冷却效率的试验研究[J].动力工程,2008,28(4):528—531.

[14]许全宏,林宇震,刘高恩.主燃烧室冲击/发散双层壁冷却方式壁温验证试验研究[J].航空动力学报,2005,20 (2):197—201.

[15]Lefebvre A H.Gas Turbine Combustion[M].2nd ed.Phila⁃delphia:Taylor&Francis,1999.

[16]苏克.某型发动机燃烧室火焰筒壁温分析[J].航空发动机,1993,19(3):22—32.

[17]曹玉璋,陶智,徐国强,等.航空发动机传热学[M].北京:北京航空航天大学出版社,2005.

[18]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

Application of Micro-and Mini-Channel Heat Transfer Technology to Liner Cooling in Aero-Engine Combustor

MIAO Hui

(China Aviation Engine Establishment,Beijing 100028,China)

Numerical investigation was made on the cooling characteristics of micro-and mini-channel heat transfer used in liner wall of an aero-engine combustor.A one-dimensional heat-transfer model was employed to define the boundary condition of mini-channel walls.FLUENT was used to simulate the cool⁃ing performance,involving two aspect ratio of mini-channel(20,40)at three liner pressure loss(2.0%, 2.5%,and 3.0%).Results show a powerful cooling capacity of mini-channel with small cooling air,which show a significant increase of temperature and a high utilization of potential heat sink(40%).Furthermore, the flux of cooling air is strongly affected by the aspect ratio of mini-channel,and is slightly affected by pressure loss of liner.Finally,the temperature gradients of liner are remarkable.

aero-engine;combustor;mini-channel heat transfer;liner cooling

V231.1

A

:1672-2620(2013)04-0018-04

2012-12-06;

2013-03-19

苗辉(1984-),男,河南滑县人,工程师,博士,主要从事航空发动机传热与燃烧研究。