涡轮叶片二维冷却结构参数化设计技术研究

虞跨海,杨茜,罗昌金,方坤

(1.河南科技大学规划与建筑工程学院,河南洛阳471003;2.洛阳光电技术发展中心,河南洛阳471009;3.中航商用航空发动机有限责任公司,上海200241)

涡轮叶片二维冷却结构参数化设计技术研究

虞跨海1,2,杨茜1,罗昌金3,方坤1

(1.河南科技大学规划与建筑工程学院,河南洛阳471003;2.洛阳光电技术发展中心,河南洛阳471009;3.中航商用航空发动机有限责任公司,上海200241)

研究了涡轮叶片二维冷却结构的参数化设计技术。采用参数控制点方法实现冷却叶片壁面的变厚度设计,采用隔肋数量、位置参数、偏转角度实现任意数量和形式的冷却腔造型,根据前缘缩进参数确定冷却通道前缘切线弧位置,通过尾缘切割参数实现半劈缝和全劈缝尾缘结构设计。结合叶片外形造型技术开发了造型设计程序,该程序可建立包含任意形式冷却通道和常用尾缘结构的变壁厚二维冷却叶片模型。

涡轮冷却叶片;参数化设计;隔肋;尾缘劈缝

1 引言

涡轮前燃气入口温度随着燃气轮机性能要求的提高而不断提高,已远远超过叶片材料的耐受温度,给叶片设计带来巨大挑战。目前,冷却叶片技术作为主要解决手段,已逐渐应用于先进燃气轮机,冷却叶片设计也越来越复杂,先进冷却技术已成为燃气轮机涡轮研制的关键[1,2]。

随着各学科分析、数值仿真技术和优化理论的发展,特别是多学科设计优化理论的提出和兴起,基于数值仿真模型的多学科设计优化成为涡轮叶片设计的重要手段[3~5]。笔者也开展了直通道冷却叶片、叶片外形的多学科设计优化研究[6,7]。由于多学科设计优化必须以参数化造型为基础,且鉴于涡轮冷却叶片设计的实际需求,叶片三维参数化建模技术的研究逐渐兴起[6,8~11]。但涡轮冷却叶片结构复杂、形式多样,很难直接建立其三维参数化模型。而基于三维模型仿真的涡轮冷却叶片多学科设计优化,往往由于计算成本和优化系统运行可靠性等问题导致优化失败。我国科研院所和高校,积累了大量关于二维叶片气动、传热、强度等学科的设计理论和成熟算法程序[12],若能充分利用其技术和经验,先开展二维冷却结构的设计优化,再以此为基础进行三维设计,可极大地缩短冷却叶片的设计周期,降低设计成本。

目前,国内开展的叶片冷却结构参数化设计技术研究,基本上是基于成熟CAD软件二次开发来实现[9~11],其三维造型结果很难直接用于二维冷却结构设计,造成三维设计与二维设计脱节。为此,本文开展了涡轮叶片二维复杂冷却结构的参数化设计技术研究,并基于数值方法和自编程序,实现了包含任意形式冷却通道和常用三种尾缘结构的变壁厚二维冷却叶片造型设计,可为开展冷却叶片二维结构设计优化提供自动造型支撑。

2 叶片冷却通道型线设计

变壁厚涡轮冷却叶片可根据壁面的应力、温度分布情况和冷却需求,合理设计壁面厚度沿弦向的分布,有利于叶片既注重气动、传热性能,又能兼顾强度、结构重量的合理设计。本文基于函数解析方法实现变壁厚涡轮冷却叶片的参数化设计,通过在叶片外型线上定义若干参数点,用三次样条插值方法构造叶片壁面厚度函数,建立变壁厚涡轮冷却叶片。

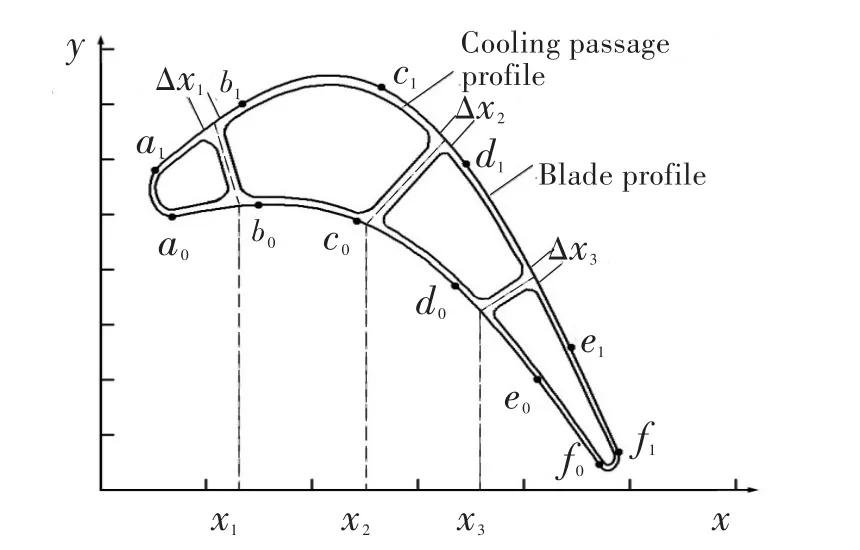

根据叶型主要参数建立方程矩阵,可得到叶身压力面和吸力面型线[10]。图1所示为涡轮冷却叶片截面参数化设计示意图,隔肋将叶片冷却腔分割成若干回流腔,定义若干壁厚参数点(a0,b0,c0,d0,e0,f0,a1,b1,c1,d1,e1,f1),其中a0,a1,f0,f1分别为外型线压力面、吸力面型线与前缘和尾缘的切点。根据壁厚参数构造叶片壁厚函数,再结合叶片外型线函数,可计算得到叶片冷却通道壁面型线[13]。

图1 冷却通道参数化壁面控制点Fig.1 Parametric controlling points of cooling passage

由于参数三次样条具有二阶连续性,曲率变化小,构造较为简单,因此本文采用三次样条对造壁面厚度进行插值构造函数。其构造形式为:

3 隔肋参数化设计

得到冷却通道外形型线后,以冷却通道压力面型线前缘、尾缘端点为起点和终点,沿x轴方向投影,并归一化处理,即隔肋位置坐标区间为(0,1)。本文研究了三类隔肋的参数化设计:①隔肋中心线垂直于叶片压力面外型线,②隔肋中心线垂直于冷却通道压力面型线,③隔肋中心线与叶片压力面型线法线成任意角度。其中①可认为是③的特例,因此本文主要对后两种造型方法展开讨论。

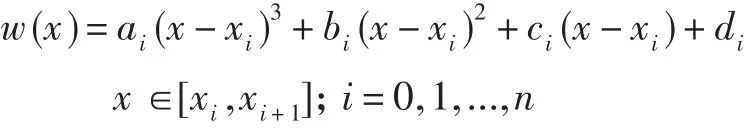

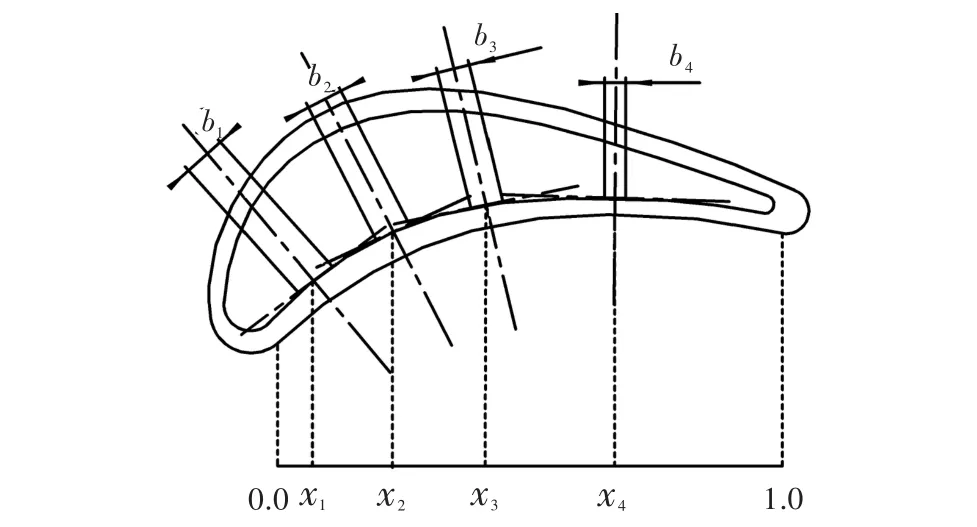

图2、图3分别为垂直于冷却通道压力面型线和任意角度隔肋造型设计示意图。根据输入的各隔肋宽度(b1,b2,……,bn)、隔肋数量、偏转角度φbi和中心位置坐标(x1,x2,……,xn),从冷却通道压力面出发,结合冷却通道压力面型线函数,建立垂直于压力面的各隔肋中心线方程ϕ(x);以该中心线为对称轴,根据隔肋宽度,建立隔肋的左右两条端线方程ϕ1(x)和ϕ2(x);采用数值优化算法搜索得到端线与冷却通道压力面和吸力面的交点坐标,最终可输出隔肋造型离散数据。任意角度隔肋时,偏转角度方向以通道型线内法向顺时针转动为正,反之为负。

图2 垂直于冷却通道压力面型线隔肋造型设计示意图Fig.2 Parametric design of the ribs vertical to pressure side of cooling passage profile

图3 任意角度隔肋造型设计示意图Fig.3 Parametric design of the ribs with variable angles

隔肋厚度、偏转角度等数据根据叶片具体形状确定。造型过程中需关注各隔肋的相对位置以保证各冷却腔的几何尺寸,避免相邻隔肋相交。特别应关注第一个和最后一个隔肋的位置,确保前缘第一个腔和尾缘最后一个腔的空间。

4 通道前缘与尾缘参数化设计

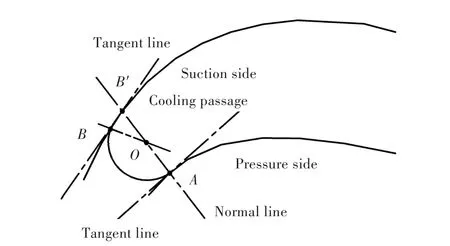

4.1 前缘切线弧连接设计

冷却通道前缘结构由圆弧构造。为保证几何形状的光滑性,在连接点位置要求具有一阶连续性,因此文中冷却通道前缘由切线弧构造。图4所示为冷却通道前缘切线弧结构示意图。根据前缘缩进参数确定冷却通道压力面一点为圆弧连接点A,作压力面在A点位置的法线AB′。由于前缘圆弧与冷却通道型线在A点相切,故前缘圆弧圆心必然在过A点的法线上。建立AB′直线方程φ(x),设冷却通道吸力面型线方程为f(x),则圆心坐标和切线弧半径的计算可描述为以下优化问题:在f(x)上寻找一点B,使得从B点引出的法线与AB′相交,若交点为O,使得OB=OA,则该点为冷却通道前缘切线弧的圆心,OA为切线弧半径。

图4 冷却通道前缘切线弧结构示意图Fig.4 Tangent arc parametric design at cooling passage leading edge

切线弧连接冷却通道前缘,能保证前缘圆弧与冷却通道压力面、吸力面型线的一阶连续性,使得整段冷却通道型线光滑,具有较好的气动和加工性能。但切线弧前缘构造方式,可能会由于A点位置选取过于靠近叶片外形前缘,而使得求解失效或叶片前缘位置厚度过小。因此,在造型过程中,需关注对叶片前缘缩进参数的控制。

4.2 尾缘劈缝结构设计

本文开展了冷却叶片尾缘圆弧、半劈缝和全劈缝三种常用结构的参数化造型技术研究。只需定义尾缘切割参数和尾缘形式,即可获得所需几何造型。以下主要讨论半劈缝和全劈缝的参数化设计技术。

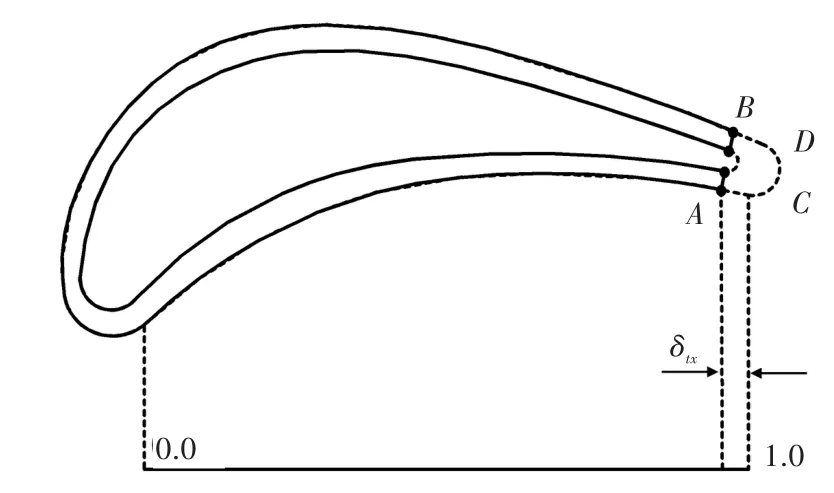

(1)全劈缝结构设计

图5为尾缘全劈缝结构造型示意图。根据尾缘切割参数δtx和叶片压力面型线方程yp=fp(x),可得尾缘压力面切割点A的坐标。以过A点的压力外型线法线为尾缘切割线,根据叶片外型线吸力面方程、叶片冷却通道型线吸力面方程和冷却通道压力面型线方程,采用优化算法分别搜索相关交点B、D、C的坐标,去除尾缘其余部分,建立尾缘全劈缝结构。图5虚线显示部分即为造型去除几何部分,只需δtx,即可实现尾缘全劈缝造型。

图5 尾缘全劈缝结构造型Fig.5 Trailing edge with whole slot

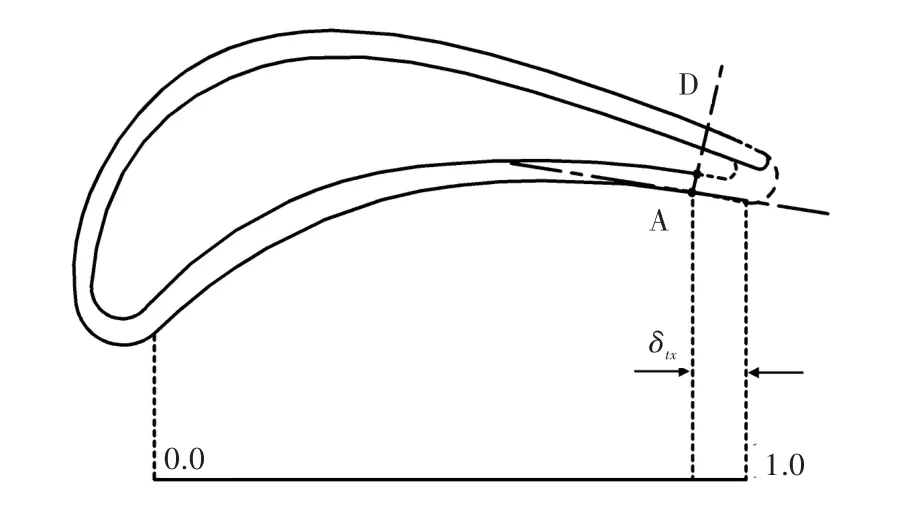

(2)半劈缝结构设计

图6为尾缘半劈缝结构造型示意图。根据δtx和yp=fp(x),计算得到尾缘压力面切割点A。以过A点的压力面外型线法线方向为尾缘割线方向,根据叶片冷却通道压力面型线方程,采用优化算法搜索冷却通道压力面型线与割线交点D的坐标,对吸力面壁厚部分做圆弧处理,建立尾缘半劈缝结构。

图6 尾缘半劈缝结构造型Fig.6 Trailing edge with half slot

另外,尾缘割线方向也可根据过A点法线方向偏转一定角度建立;尾缘劈缝结构造型过程中,要避免尾缘切割参数过小,导致割线不能与相关型线相交的问题;由于加工工艺的因素,一般要求尾缘气流出口宽度不小于0.5 mm,若出口宽度过小,可通过调整尾缘附近的壁厚或增大尾缘切割参数来增大出口厚度。

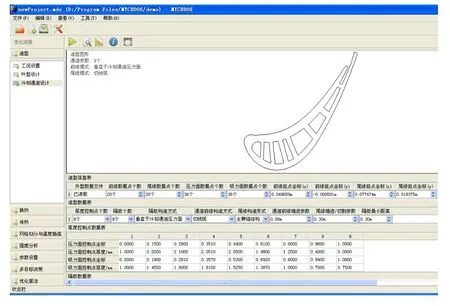

5 软件开发

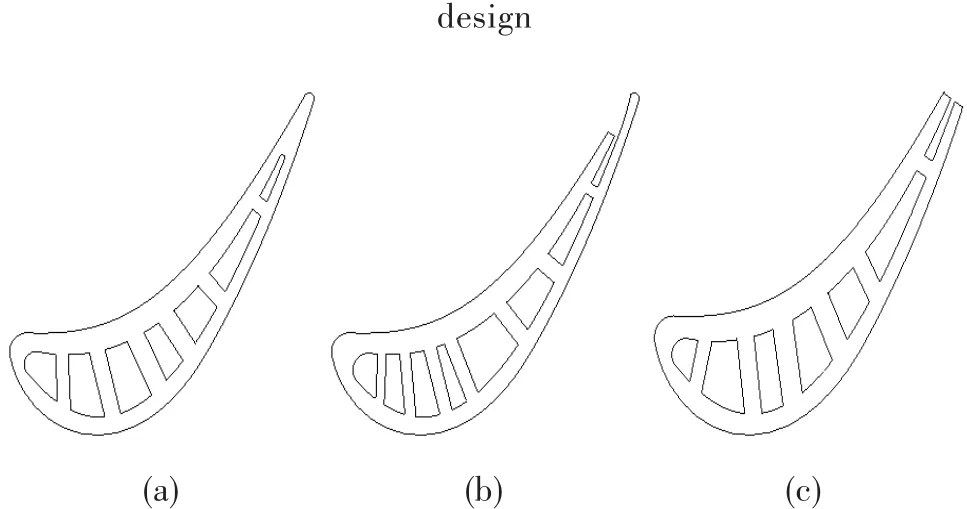

本文在涡轮冷却叶片外型线、冷却通道型线、隔肋造型、前缘造型和尾缘造型参数化设计的基础上,编制了涡轮叶片二维冷却结构造型程序,其界面如图7所示,只需输入相关设计参数即可根据用户需求输出二维几何模型。图8为涡轮冷却叶片三种不同造型结果。其中,图8(a)为尾缘封闭七腔冷却叶片造型,隔肋中心线垂直于叶片压力面外型线;图8 (b)为尾缘半劈缝八腔冷却叶片,隔肋中心线垂直于冷却通道压力面型线;图8(c)为尾缘全劈缝七腔冷却叶片,隔肋中心线为任意角度造型。此外,为配合Stan5、Flownet等程序,软件可计算输出叶片面积、各冷却腔面积、各冷却腔壁面厚度均值等参数。

图7 涡轮叶片二维冷却结构造型设计软件界面Fig.7 Software interface of turbine blade 2D cooling structure

图8 涡轮冷却叶片造型结果Fig.8 Design examples of cooling turbine blade

6 结论

本文对涡轮叶片二维冷却结构参数化设计方法开展了研究,实现了任意数量和形式冷却腔变壁厚二维涡轮冷却叶片造型设计,并且包含常用的三种尾缘造型形式,可为开展涡轮冷却叶片二维结构设计优化提供自动造型支撑。本文的主要工作为:

(1)提出了冷却叶片的变壁厚设计方法,可根据叶片需求合理设计叶片壁面尺寸;

(2)实现了二维冷却叶片任意数量和角度隔肋的参数化设计;

(3)实现了圆弧、半劈缝和全劈缝三种形式的尾缘冷却结构参数化设计;

(4)最终形成了涡轮叶片二维冷却结构的参数化设计方法,并编制了造型程序,开发了造型设计软件。

[1]Iacovides H,Raisee M.Recent Progress in the Computa⁃tion of Flow and Heat Transfer in Internal Cooling Passag⁃es of Turbine Blades[J].International Journal of Heat and Fluid Flow,1999,20:320—328.

[2]Koff B L.Gas Turbine Technology Evolution-A Design⁃er's Perspective[R].AIAA 2003-2722,2003.

[3]Talya S S,Rajadas J N.Multidisciplinary Analysis and De⁃sign Optimization Procedure for Cooled Gas Turbine Blades[R].AIAA 2000-4877,2000.

[4]Hasenjager M,Sendhoff B,Sonoda T,et al.Three Dimen⁃sional Aerodynamic Optimization for an Ultra-Low Aspect RatioTransonicTurbineStatorBlade[R].ASME GT2005-68680,2005.

[5]杨俊杰,王荣桥,樊江,等.涡轮叶片的气动-热-结构多学科设计优化研究[J].航空动力学报,2010,25(3):617—622.

[6]虞跨海,岳珠峰.涡轮冷却叶片参数化建模及多学科设计优化[J].航空动力学报,2007,22(8):1346—1351.

[7]虞跨海,王金生,杨茜,等.基于近似的涡轮冷却叶片外形多学科设计优化[J].机械工程学报,2011,47(10):106—112.

[8]KIM Yeoung,KIM Li-ra,JUN Cha-soo.Parametric De⁃sign of a Part with Free-Form Surfaces[J].Journal of Zheji--ang University SCIENCEA,2006,7(9):1530—1534.

[9]宋玉旺,席平.基于特征造型技术的涡轮叶片参数化设计[J].北京航空航天大学学报,2004,30(4):321—324.

[10]虞跨海,李立州,岳珠峰.基于解析成型及特征造型技术的涡轮冷却叶片参数化设计[J].推进技术,2007,28 (6):637—640.

[11]曹率,莫蓉,宫中伟.航空涡轮叶片气膜孔参数化建模研究[J].航空计算技术,2011,41(3):77—81.

[12]卿雄杰,潘炳华,曾军.涡轮叶片外换热计算程序对比研究[J].航空动力学报,2010,25(4):741—747.

[13]虞跨海,杨茜,岳珠峰.变壁厚涡轮冷却叶片参数化造型设计[J].机械设计,2012,29(2):5—7.

Parametric Design Method of 2D Turbine Blade Cooling Structure

YU Kua-hai1,2,YANG Xi1,LUO Chang-jin3,FANG Kun1

(1.School of Architecture Engineering,Henan University of Science and Technology,Luoyang 471003;2.Luoyang Opt-Electro Development Center,Luoyang 471009;3.AVIC Commercial Aircraft Engine CO.LTD,Shanghai 200241)

The parametric design method for 2D turbine blade cooling structure is studied.Parametric con⁃trolling point method is used to realize variable thickness design of blade wall.With the parameters of rib number,rib position and deflection angles,a variable number cooling chamber structure can be built.The retraction parameter decides the position of tangent circular arc at cooling passage leading edge.A division parameter is defined to get the trailing edge structure with whole slot or half slot.Then,combined with the blade profiles design technique,a 2D cooling turbine blade parametric design procedure is developed.With the procedure,a 2D turbine blade with variable thickness,including cooling passage in any forms and com⁃mon-used trailing edge can be easily built.

turbine cooling blade;parametric design;rib;trailing edge slot

V231.1

A

1672-2620(2013)01-0012-04

2012-06-11;

2012-12-12

国家自然科学基金(51105132);河南省基础与前沿技术研究计划项目(112300410166);河南省教育厅自然科学基金(2011B590001)

虞跨海(1982-),男,浙江义乌人,博士,副教授,研究方向为航空推进系统、多学科设计优化。