单列圆锥滚子轴承配对安装技术的研究

赵登利,于良峰,刘勇

(北车风电有限公司 风电装备研究所,济南 250022)

1 引言

单列圆锥滚子轴承背对背配对结构不但刚性好,且具有良好的导向精度,同时还可以承受倾覆力矩,因此在风电齿轮箱中得到了越来越广泛的应用。此种轴承配置方式主要应用于行星轮上,包括传统行星轮结构[1]以及采用柔性销轴技术的行星轮结构,其中采用柔性销轴技术的行星轮结构如图1所示。

图1 柔性销轴技术轴承配置图

单列圆锥滚子轴承配对后轴向游隙的调整通过配磨内隔圈完成,若内隔圈由轴承厂家加工并调整好游隙,成本较高且安装游隙变化较大,因此内隔圈的加工及轴向游隙的调整由齿轮箱生产厂家来完成。目前采用此轴承结构配置的风电齿轮箱行星轮均采用负游隙,轴向游隙一般为-0.1~0 mm。此轴承配置虽具有结构简单,组配灵活的特点[2],但其安装过程较复杂,安装精度将会影响轴承的运转刚度及使用寿命。

对于车间批量生产,轴向游隙的调整是影响生产效率和产品质量的关键因素,而轴向游隙的调整是通过配磨内隔圈来实现的,因此必须寻找一种方便快捷确定内隔圈宽度的测量方法。目前各风电齿轮箱厂家对于此轴承结构配置的测量、安装方法各不相同,在此将对几种内隔圈宽度测量方法进行比较、分析,确定一种准确、快捷的测量安装方法,并给出行星轮结构的优化建议。

2 零游隙确定

当调整一对背对背圆锥滚子轴承的安装时,必须转动轴承以使滚子处于正确位置,即内组件滚子大端面紧紧压靠在内圈大挡边上,外圈滚道紧紧压靠在滚子锥面上[3],此时即为圆锥滚子轴承的零游隙状态 。

如图2所示,将A,B轴承安装到位,并将整个行星轮部套放在平台上,转动行星轮至运转平稳。此时轴承B滚子大端面紧紧压靠在内圈大挡边上,而轴承A滚子大端面与内圈大挡边有间隙,用0.1~0.15 mm的塞尺可轻松塞入,因此可以确定此时轴承B处于零游隙状态,而轴承A处于非零游隙状态。

图2 零游隙状态

3 内隔圈宽度确定

轴向游隙的调整关键是确定零游隙状态下内隔圈的宽度,设零游隙状态下内隔圈的宽度为L0,所需要的游隙为δ0,则内隔圈安装后的宽度L为

L=L0+δ0。

若初始状态下内隔圈的宽度为L1,则内隔圈的配磨量ΔL为

ΔL=L1-L。

对于内隔圈在零游隙状态下的宽度L0的测量,各齿轮箱厂家采用3种不同的测量方法。

3.1 方法1

测量原理如图3所示,将行星轮部套放在平台上,取下内隔圈,在轴承A上加1个载荷块(载荷块的质量和结构设计在此不做介绍),转动行星轮至平稳状态,直接测量上、下两轴承之间的高度H,H即为零游隙状态下内隔圈的宽度L0。

图3 方法1测量原理图

轴承B在行星轮、载荷块及轴承重力作用下处于零游隙状态,但轴承A由于内组件圆锥体的自锁作用,滚子球基面与内圈挡边不能够完全接触,存在一定的间隙,处于非零游隙状态,此时将高度H作为零游隙状态下内隔圈的宽度L0,测量结果会存在较大的误差。

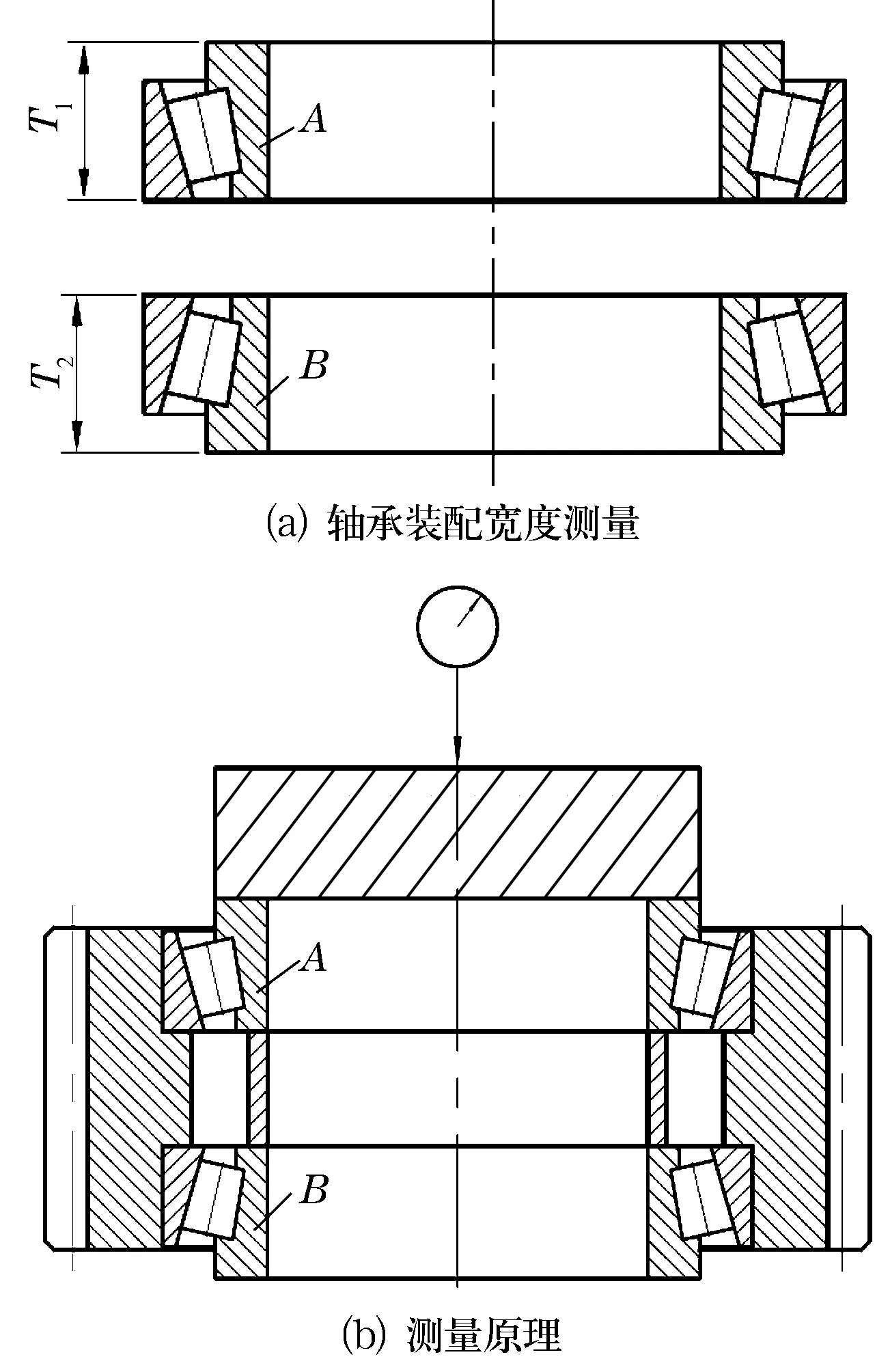

3.2 方法2

测量原理如图4所示,首先在配对的2套轴承中取出任一轴承并做好标识,测量轴承在正、反状态下的装配宽度T1和T2,计算两者的差值δ1,即δ1=T1-T2,δ1即为图4b中轴承A在非零游隙状态下测量配对轴承轴向游隙产生的误差值(测量T1,T2时需加上载荷块)。

图4 方法2测量原理图

取出内隔圈,在轴承A上加1个载荷块,使测头打在载荷块中心,转动行星轮至平稳状态,轴承B处于零游隙状态,此时将测量仪表对零位,将行星轮部套移出测量区域。然后装入未配磨的内隔圈,再次加上载荷块,并将测量仪表测头打在载荷块中心[2],转动行星轮至平稳状态,记录测量仪表的读数δ2,此时可以计算出配对圆锥滚子轴承的轴向游隙Δδ,即Δδ=δ1+δ2,则内隔圈在零游隙状态下的宽度L0=L1+Δδ。

3.3 方法3

测量原理如图5所示,将行星轮部套放在平台上,取下内隔圈,轴承A在上部,转动行星轮至平稳状态,测量行星轮上端面到轴承B内圈端面的高度H1;然后翻转行星轮,使轴承B位于上部,转动行星轮至平稳状态,测量行星轮端面至轴承A内圈端面的高度H2。假设行星轮的宽度为K,则零游隙状态下内隔圈的宽度L0为

图5 方法3测量原理图

L0=H1+H2-K。

对比上述3种测量方法发现,方法1虽然测量过程简单,但是存在较大的测量误差,并且载荷块质量的不同对测量结果有很大的影响。方法2消除了上部轴承在非零游隙状态测量时轴向游隙的误差,但需测量δ1,整个测量过程较长,前后2次测量时仪表产生的误差不可忽略。测量方法3相对于前2种方法,测量数据较少,且整个测量过程产生的误差较小,更适合于车间批量化生产应用。

4 误差分析及应对措施

对比上述测量方法并结合行星轮部件的安装过程,分析方法3测量过程中产生的误差并给出应对措施。

方法3测量过程中,测量数据K,H1和H2时,由于行星轮两端面及轴承内圈端面存在端面跳动及平行度公差,测量过程会产生一定的误差,一般情况下行星轮端面跳动小于0.03 mm,轴承端面相对于内孔的垂直度更小,因此测量时可采用多点测量取平均值的方法。安装时为提高生产效率并保证测量的准确性,可以取4~6点进行测量,取其平均值作为K,H1和H2的最终测量值。

另外为方便H1,H2的测量,设计行星轮时要保证轴承内圈端面低于行星轮端面,即轴承端面与行星轮端面存在一定高度差γ,如图6所示。

图6 行星轮结构优化

因轴承外圈与行星轮内孔为过盈配合,安装时通过加热行星轮进行热装,在行星轮冷却过程中,轴承外圈端面与行星轮内孔挡边会存在一定的间隙,现场安装实测的间隙值约为0.02~0.05 mm,此间隙的存在将会影响配对轴承的轴向游隙值。在轴承外圈安装到位缓慢冷却过程中,可通过施加压力的方法使轴承外圈端面与行星轮内孔挡边端面紧密接触,如图7所示。单个行星轮上施加重物或2个或以上行星轮叠加在一起,可以保证行星轮冷却过程中轴承外圈端面与行星轮内孔挡边紧密接触,提高安装质量。

图7 行星轮部套安装过程改进图

5 计算实例

以2套32040圆锥滚子轴承组成的背对背配对安装轴承为例,说明轴承安装过程以及内隔圈宽度的确定过程。32040轴承宽度T=70 mm,行星轮宽度K=170 mm,内孔挡边宽度K1=60 mm。背对背安装要求轴向游隙为-0.1~0 mm。

将轴承内、外圈做好配对标识,加热行星轮至一定温度并将两轴承外圈装入行星轮内孔,保证轴承外圈端面紧靠行星轮内孔挡边,按照图7的要求放置行星轮部套直至行星轮冷却下来。用塞尺检查轴承外圈端面与行星轮内孔挡边是否存在间隙,若间隙过大需重新进行安装。

将行星轮部套放在测量平台上,按方法3的要求进行测量。测量K,H1和H2时在圆周均布6测点取平均值,测量后的结果分别为170.12,115.05和115.02 mm,则零游隙状态下内隔圈的宽度L0=H1+H2-K=59.95 mm,轴向游隙要求为-0.1~0 mm,则最终安装内隔圈的宽度L=L0+δ0=59.85~59.95 mm,即安装内隔圈的宽度在59.85~59.95 mm范围内即可满足配对轴承轴向游隙的要求。若内隔圈的初始宽度L1=61 mm,则内隔圈需磨去ΔL=L1-L=1.05~1.15 mm。

6 结束语

通过对行星轮安装过程及测量过程的分析可以发现,方法3测量准确快捷,在提高产品生产效率和产品质量上具有重要意义。另外在行星轮部套设计时,须考虑后续产品的安装及测量的方便性,并采取相应的优化措施。