初始氧浓度对纵置煤粉炉组分及温度场影响的数值研究

王 能,程宇婷,刘 石

(华北电力大学“长江学者和创新团队发展计划”创新团队,北京102206)

0 引 言

富氧燃烧技术是一种既能直接捕集高浓度CO2,又能综合控制燃煤污染物排放的新一代洁净煤发电技术[1]。国内外学者对燃煤O2/CO2气氛下NOx生成与排放规律的研究主要基于实验装置,由于实验条件局限在煤粉堆积状态及700 ~1 300 ℃下,因而锅炉的内部燃烧过程与这些实验环境有很大的差距。据此,利用数值计算方法,了解炉内过程,全面模拟炉内的湍流流动、传热、燃烧和污染物释放规律等是很有必要的[2]。本文针对设计的0.3 MW 燃煤锅炉,利用Fluent 中RNG k - ε 模型模拟湍流特性,概率密度函数 (PDF)模型模拟湍流燃烧,DO 模型模拟炉内辐射换热情况,NOx模型模拟NO 生成,对不同初始氧浓度Φ (O2=21%、30%、35%、40%)的O2/CO2气氛,共四种工况下的炉膛内燃烧及污染物生成进行了数值研究,分析不同初始氧浓度对燃烧室内的组分场和温度场分布的影响规律,为现有燃煤电站锅炉中采用O2/CO2燃烧方式的锅炉的设计和小型锅炉的运行提供参考依据。

1 研究对象

1.1 几何模型

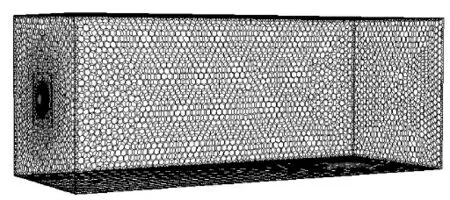

本实验研究的0.3 MW 炉膛和辅助设备的布置情况如图1。设计的炉膛为纵置长方体,其尺寸为2 m ×1 m ×1 m。

图1 燃烧实验台Fig.1 The table of combustion experiment

旋流燃烧器的结构示意图如图2,新型设计的旋流燃烧器为圆筒式旋流燃烧器,中心通道为一次风通道,流动的为一次风与煤粉颗粒;外围环形通道为二次风通道,包括旋流二次风和直流二次风。常用的轴向叶片旋流器主要有三种形式:螺旋扭曲叶片、弯曲叶片和直叶片。本次模拟选用的是直叶片,其优点是加工制造简单,缺点是阻力相对较大,应当使叶片的入口端与气流方向一致,以免产生很大的涡流[3]。

轴向可动叶轮旋流器的叶片是可以通过旋转叶片来调节旋流角度的。为了便于加工和更换旋流叶片角度进行对比,叶片固定于二次风管外侧,叶片数Z =12。

图2 旋流燃烧器三维设计图Fig.2 3D design drawing of the rotary flow burner

1.2 网格划分

图3 和图4 分别给出了旋流燃烧器及燃烧室空间的网格分布情况。由于结构的复杂性,为了方便燃烧器模型网格划分以及边界条件中参数的设定,对旋流燃烧器模型进行了一定程度的简化。本旋流燃烧器网格的划分采用了四面体的非结构化网格。网格数量在100 万左右,可以达到所需要的精度。

图3 旋流燃烧器局部网格图Fig.3 Local grid figure of the rotary flow burner

图4 燃烧室网格划分Fig.4 Grid partition of the combustion chamber

2 数学模型

2.1 湍流模型

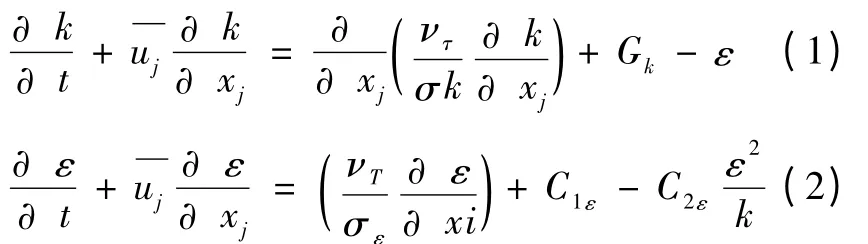

本文涉及到的计算模型为湍流模型。目前湍流模型中应用最为广泛的是k - ε 两方程模型。RNG k -ε 模型为标准模型k -ε 的改进方案。标准模型k -ε 是以实验为基础,再经过修正得到模型,RNGk - ε 模型中的常数是由理论推导得出。因此与k - ε 模型相比,RNGk - ε 模型更能够反映实际情况[4]。同时,由于本模型中涉及到强旋流风,因此本次数值计算选用RNGk - ε 模型。

该模型的数学表达式如下[5]:

式中:k,ε 分别为湍流能和耗散率;Gk,νT分别为湍流动能产生项和涡粘性系数。根据文献给出的经验值[6],上述方程中常数项的取值分别为

2.2 湍流燃烧模型

现在湍流燃烧的模型主要有直接数值模拟(DNS)、大涡模拟 (LES)、随机涡模拟、概率密度函数输运方程模拟 (PDF)等模型。

PDF 燃烧模型不要求用户显式地定义反应机理,而是通过火焰面方法或化学平衡计算来处理,因此比有限速率模型有更多的优势[5]。考虑到本次计算的实际情况,使用PDF 燃烧模型作为燃烧模型,计算燃烧室中的燃烧。

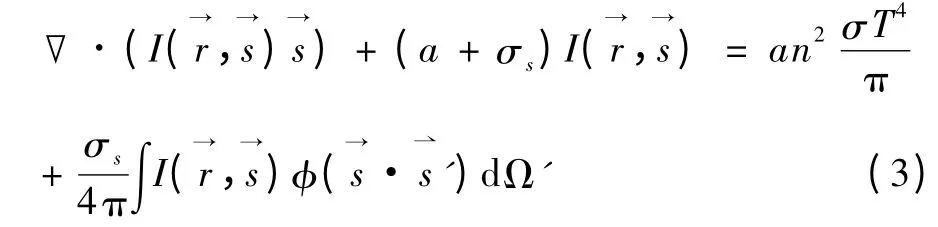

2.3 辐射传热模型

DO 辐射模型是在有限离散立体角内求解辐射传递方程 (RTE),其数学表达式如下:

DO 辐射模型适用范围广,可以解决从面面间辐射到燃烧空间辐射等问题,能够方便地处理入射散射项[7]。考虑到离散坐标辐射传热模型在计算精度、计算量及边界处理等方面的优越性,故本文选用DO 辐射模型来计算炉内的辐射换热。

2.4 NOx模型

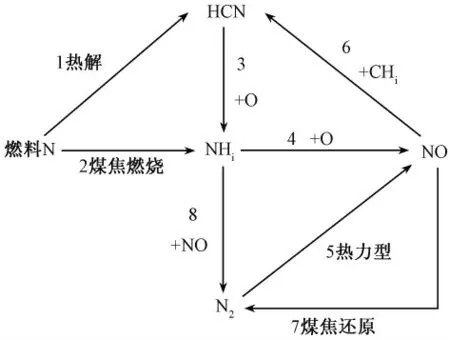

NOx的生成机理有三种:温度型NOx,燃料型NOx,快速温度型NOx[8]。锅炉燃烧释放出来的NOx一般为NO、NO2和N2O,其中NO 约占90%以上,NO2约占5% ~10%,而N2O 只占1%,因而在研究燃煤锅炉NOx的排放时,主要讨论NO 的生成机理[9]。本文只对NO 生成进行研究。

NO 生成模型分为:热力型NO、快速型NO和燃料型NO 生成模型,其反应机理如图5 所示。反应1,2 为燃料N 的释放反应,3,4,5 为NO生成反应,6,7,8 为NO 还原反应。燃料型NO是由燃料中的N 生成的。在煤粉炉中,燃料型NO 可占总NO 生成的75% ~95%,热力型和快速型NO 主要由空气中的氮气氧化而来。如果是O2/CO2气氛下燃烧,产生的热力型和快速型NO的极少。

图5 NO 反应机理Fig.5 Reaction principle of NO

燃料N 在煤颗粒升温热解过程中,一部分解为挥发份N,随挥发分释放,直接生成HCN (反应1);一部分成为焦炭N 随煤焦燃烧释放,直接生成NHi(反应2)。HCN 氧化生成NHi(反应3),NHi若被氧化则生成NO (反应4)。N2可直接氧化为热力型NO (反应5)。已生成的NO可通过反应6,7,8 分别与CHi,NHi和煤焦反应,被还原成为

计算中考虑到NO 浓度低,NO 生成过程对气相物质的混合特性、热力学特性及燃烧产物的分布影响很小,所以对NO 生成特性的模拟采用后处理计算的办法,即在计算燃烧反应的结果收敛后,再计算NO 生成[9]。

2.5 边界条件

计算边界条件包括给定入口流速,燃料和一、二次风的温度,燃料成分等。一、二次风喷口的边界条件都采用速度入口。根据计算得到一次风的速度为12 m/s,二次风的速度为14.4 m/s,一次风的温度为400 K,二次风的温度为660 K,设定煤粉颗粒的入口速度与一次风相同。该锅炉所燃用煤种元素分析和低位发热量及比热分析如表1 所示。

监视数值计算收敛的条件是:速度项残差 <1 × 10-3,K,ε 的残差 <1 × 10-3。

表1 燃料性质Tab.1 Fuel properties

3 模拟结果与分析

本节以富氧旋流燃烧室为研究对象,研究在富氧燃烧条件下,燃料的基本燃烧特性,通过调整O2/CO2混合气氛中的氧气体积分数Φ 来分析炉内温度场、燃烧污染物的生成和变化情况。

3.1 初始氧浓度对组分场的影响

3.1.1 初始氧浓度对CO 分布的影响

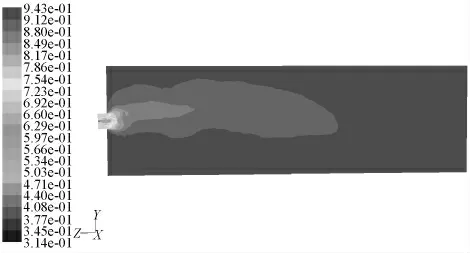

图6 ~9 给出了在4 组Φ(O2= 21%,30%,35%,40%)工况下,中心截面上CO 浓度分布。图10 给出了各工况下炉膛出口CO 平均浓度。各工况下,在燃烧器喷口的高温区对应的CO 的浓度都较高。在炉膛的高温区,煤粉燃烧剧烈消耗大量氧气,造成周围O2不足,煤粉不能完全燃烧而生成较多CO,形成CO 峰值。随炉膛深度的增加,CO逐渐被氧化,CO 随之减少,CO 在炉膛出口处接近完全燃烧。

在O2/CO2气氛下,CO2代替N2后,由于CO2的比热较大,且与燃烧产物相同,影响燃烧区域的温度和燃烧生成的CO2的扩散,导致煤粉综合燃烧特性指数减少[10]。因此在Φ =21%的气氛下,CO在出口的浓度偏高。由图10 可见,在O2浓度较低时,随着O2浓度增高,煤的燃烧性能得以改善,炉膛出口CO 平均浓度大大降低,但Φ 从30%增大到40%,CO 平均浓度只是小幅下降,再增加O2浓度,对于减少出口CO 浓度的影响不大。

图6 Φ =21%工况下炉膛CO 分布Fig.6 Furnace CO distribution when Φ =21%

3.1.2 初始氧浓度对CO2分布的影响

图7 Φ =30%工况下炉膛CO 分布Fig.7 Furnace CO distribution when Φ =30%

图8 Φ =35%工况下炉膛CO 分布Fig.8 Furnace CO distribution when Φ =35%

图9 Φ =40%工况下炉膛CO 分布Fig.9 Furnace CO distribution when Φ =40%

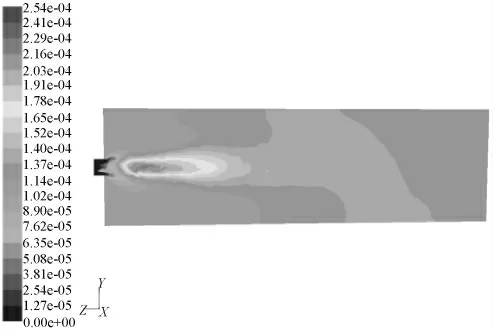

图11 ~14 给出了在4 组Φ(O2= 21%,30%,35%,40%)工况下,中心截面上CO2的浓度分布。图15 给出了各工况下炉膛出口CO2的平均浓度。由图11 ~14 可见,各个工况下,在燃烧器喷口的高温区对应的CO2的浓度较低,而由CO 的分布图可见CO 浓度却较高,随炉膛深度的增加,CO 被逐渐氧化生成CO2,使得CO2增加。由图15 可见,在O2/CO2气氛下,随着初始氧浓度的升高,烟气中CO2的浓度峰值和出口截面上CO2的平均浓度都相应降低,这是因为各工况一、二次风的流量都一样,随着Φ 值增大,O2的过量系数不断增加。虽然提高了煤粉的燃尽程度,增加了燃烧生成CO2的量,但增量有限,而未燃尽O2的浓度不断增加,降低了烟气中CO2的浓度,并且随着Φ 值增大,这种降低的趋势越来越大。另外,炉膛内CO2的浓度峰值都可达93%以上,在Φ =21% 工况下有96.6% 的最高峰值。在Φ = 21%,Φ = 30% 和Φ = 35% 等3 种工况下,出口截面上CO2平均浓度也都达到了90%以上,Φ = 40% 工况下,出口浓度为87%,较高的CO2浓度有利于CO2的回收。

图10 各工况下炉膛出口CO 平均浓度Fig.10 The mean concentration of CO chamber exports under various operating condition

图11 Φ =21%工况下炉膛CO2 分布Fig.11 Furnace CO2 distribution when Φ =21%

图12 Φ =30%工况下炉膛CO2 分布Fig.12 Furnace CO2 distribution when Φ=30%

3.1.3 初始氧浓度对NO 分布的影响

图13 Φ =35%工况下炉膛CO2 分布Fig.13 Furnace CO2 distribution when Φ=35%

图14 Φ =40%工况下炉膛CO2 分布Fig.14 Furnace CO2 distribution when Φ =40%

图15 各工况下炉膛出口CO2 平均浓度Fig.15 The mean concentration of CO2 chamber exports under various operating condition

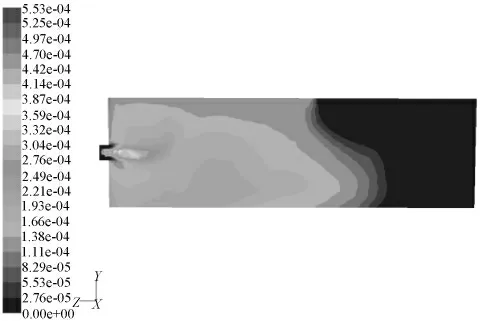

图16 ~19 给出了在4 组Φ(O2=21%,30%,35%,40%)工况下,中心截面上NO 的浓度分布。图20 给出了各工况下炉膛出口NO 平均浓度分布。由图16 ~19 可看出,在O2/CO2的燃烧方式下,NO 浓度较高的区域集中在燃烧器后。由图20 可见,NO 的出口平均浓度为先增大后减少的趋势。这是因为在初始阶段,随着氧体积分数的增加,燃烧温度升高,煤粉的燃尽程度增加,提高了热解过程中燃料N 向HCN 的转化率;同时,由于氧气体积分数较低时,挥发分生成速率增加不多,所以挥发分CHi对NO 的均相还原作用较弱,而炉内氧化性气氛逐渐增强,O2更容易和挥发分N 反应生成NO,故氧气体积分数升高后NO 转化率升高,使得NO 的排放浓度表现出与氧体积分数增加相同的变化趋势。而在氧气体积分数较高时,即Φ =35% 到Φ =40% 工况时,燃烧温度较高,随着氧气体积分数升高,挥发分CHi产量的增加,反应前期燃烧生成的NO 被随后生成挥发分N 中的CHi还原,故整个燃烧过程中的NO转化率逐渐降低,使得炉膛出口的NO 质量浓度下降[11]。

图16 Φ =21%工况下炉膛NO 分布Fig.16 Furnace NO distribution when Φ =21%

图17 Φ =30%工况下炉膛NO 分布Fig.17 Furnace NO distribution when Φ =30%

图18 Φ =35%工况下炉膛NO 分布Fig.18 Furnace NO distribution when Φ =30%

3.2 初始氧浓度对温度场的影响

图19 Φ =40%工况下炉膛NO 分布Fig.19 Furnace NO distribution when Φ =40%

图20 各工况下炉膛出口截面上NO 平均浓度Fig.20 The mean concentration of NO chamber exports under various operating condition

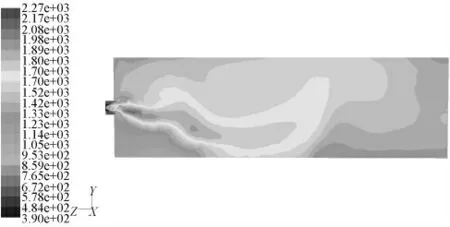

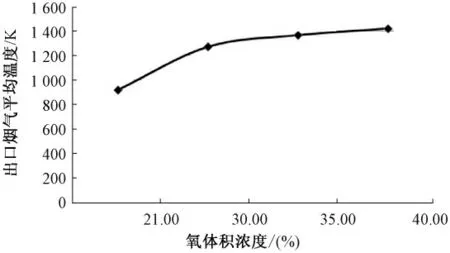

图21 ~24 给出了在4 组Φ(O2=21%,30%,35%,40%)工况下,中心截面上温度分布。图25给出了各工况下炉膛出口平均烟气温度。由图可见,在O2/CO2燃烧方式下,随着初始氧浓度的提高,煤的燃烧性能得以改善,炉内的火焰温度水平逐渐提高,燃烧时的炉内峰值温度由1 670 K 增大至2 340 K;同时,随着炉膛深度的增加,燃烧器区域之后的炉内温度逐渐降低,炉膛出口的平均烟温也随着O2浓度增高而增加,令T 为炉膛出口平均温度,在Φ =21% 时,T =921.26 K,Φ =30%时,T =1 274.18 K,Φ =35%时,T =1 368.94 K,Φ =40%时,T =1 423.36 K,对应T 的增幅分别为38.31%,7.44%,3.97%,可知Φ 从30% 增大到40%,出口烟气的平均温度上升幅度越来越小,再增加O2浓度,对于增加出口烟气的平均温度影响不大。由图21 ~24 可见,在Φ =30% 工况下,中心截面上的温度较为均匀,Φ = 21% 工况下,炉膛出口平均温度较低,对于生产利用不利。而在Φ =40%工况下炉膛出口温度偏高,且分布不够均匀,可能会造成炉膛尾部高温腐蚀与结渣的问题。

图21 Φ =21%工况下炉膛温度分布Fig.21 Furnace temperature distribution when Φ =21%

图22 Φ =30%工况下炉膛温度分布Fig.22 Furnace temperature distribution when Φ =30%

图23 Φ =35%工况下炉膛温度分布Fig.23 Furnace temperature distribution when Φ =35%

图24 Φ =40%工况下炉膛温度分布Fig.24 Furnace temperature distribution when Φ =40%

图25 各工况下出口截面平均烟温Fig.25 The mean temperature of flue gas chamber exports under various operating condition

4 结 论

本文通过对煤粉与富氧空气的混合物的组分场及温度场进行了数值研究得出了以下结论:

(1)在O2/CO2燃烧方式下,随着初始氧浓度的升高:炉膛出口烟气中CO 的平均浓度相应降低,但Φ 从30% 增大到40%,出口处CO 浓度只是小幅下降,再增加O2浓度,对于减少出口CO 浓度的影响不大。烟气中CO2的浓度也相应降低,在各工况下,出口处CO2 浓度也都达到了87%以上,便于CO2的回收;在Φ =21%,Φ =30%和Φ =35%的工况下,出口NO 平均浓度表现出与氧体积分数增加相同的变化趋势,后增大O2浓度,炉膛出口NO 平均浓度下降。

(2)在O2/CO2燃烧方式下,随着初始氧浓度的提高:炉内的火焰温度水平逐渐提高,在Φ =30%时,中心截面上温度分布较为均匀。Φ =21%工况下,炉膛出口截面烟气平均温度较低。在Φ=40%的工况下,炉膛尾部温度偏高,温度分布不够均匀,可能造成尾部高温腐蚀与结渣的问题。

[1]米翠丽.富氧燃煤锅炉设计研究及其技术经济性分析[D].保定:华北电力大学,2010.

[2]阎维平,米翠丽,李皓宇.初始氧浓度对锅炉富氧燃烧和NOx排放的影响[J].热能与动力工程,2010,25(2):216 -220.

[3]刘强.新型生物质旋流燃烧器的数值模拟和实验研究[D].北京:华北电力大学,2011.

[4]邵杰.新型低NOx旋流燃烧器冷态模拟实验研究与数值模拟[D].杭州:浙江大学,2008.

[5]陈庆光,张永健.RNGk-ε 模式在工程湍流数值计算中的应用[J].力学季刊,2003,24(1):88 -95.

[6]ANAYS.Inc.FLUENT6.3 User’ s Guide [s].USA:ANSYS.Inc,2006.

[7]汪文辉.新型旋流高温空气燃烧器的数值模拟研究[D].上海:东华大学,2009.

[8]樊泉桂.锅炉原理[M].北京:中国电力出版社,2008.

[9]孙小柱,高正阳,宋玮,等.非设计配风条件W 火焰锅炉NOx排放特性分析[J].热能与动力工程2010,25 (1):55 -60.

[10]周家平.气氛对煤燃烧和SO2/NOx 迁移的机理及动力学特性影响的研究[D].重庆:重庆大学,2010.

[11]王松岭,雷鸣,黄江城,等.煤粉热解特性对富氧燃烧中NO 生成规律的影响[J].燃烧科学与技术,2012,18 (5):405 -409.