运行优化控制集成系统优化设定软件平台的研究与开发

代 伟,周 平,柴天佑

(东北大学 流程工业综合自动化国家重点实验室,辽宁 沈阳 110819)

0 引言

在工业过程控制中,底层控制大部分采用集散控制系统(Distributed Control System,DCS)及现场总线等技术,其中DCS的设计主要集中在保证闭环控制稳定的条件下,使被控变量尽可能好地跟踪控制系统的设定值。集散型计算机控制系统的广泛应用,显著提高了工业生产过程自动控制系统的性能。然而,自动控制不但要使控制系统输出很好的跟踪设定值,而且要实现生产设备(或过程)的整体运行最优,即将产品加工过程中与质量、效率和消耗相关的指标控制在目标值范围内[1]。近年来,工业过程运行优化控制吸引了众多学者进行研究[2-6],并相继开发了一些基于DCS监控组态软件或采用高级语言定制开发的优化设定软件[7-8],对保证质量、提高产量和降低能耗具有重要意义。然而,基于DCS监控组态软件的开发模式由于监控系统需要专用的计算机,不同DCS监控机的软、硬件环境不同,使得在一种型号的DCS监控机上开发的优化控制软件很难移植到另一种型号的DCS监控机上,大多数情况下必须重新开发,而采用高级语言开发的软件包往往或基于一类算法或针对一类过程,在应用到另一个工业过程或需要更换算法时只能重新开发。以上述模式开发的系统属于专用或者封闭式系统,缺乏前瞻性的框架结构,其标准化程度低、可扩展性差、资源无法复用,且系统内嵌的算法模型与开发环境深度耦合,极大地影响了运行优化控制在工业生产过程中的广泛应用。此外,目前生产DCS的技术主要被国外某些大公司垄断,在DCS监控机上开发的上层优化设定软件不能摆脱对DCS生产厂家的依赖。

针对上述问题,立足开发脱离DCS组态监控环境,以实现快速、高效的先进控制或优化控制软件开发为原则,本文采用基于OSSP-HMI-DCS的运行优化控制集成系统架构,设计并开发了能够以组态方式搭建优化控制算法的上层优化设定软件平台(Optimal-Setting Software Platform,OSSP),该平台对运行优化控制的推广应用具有十分重要的作用。

本文所研究的平台是一个集优化控制与运行监视为一体的通用平台,提供一套用于不同流程工业的实时优化控制解决方案;平台完全基于面向对象的设计,彻底整合C++和C#,使用拖放方式图形化组态控制策略;提供自定义算法模型库功能,通过向优化控制模块库中添加不同行业的优化控制算法模块,可实现相应行业的优化控制;以非编译方式聚合优化控制算法,无缝兼容MATLAB科学计算软件,可将在MATLAB中已经过仿真验证的算法直接应用于系统开发,大大提高项目开发效率;模型单元的表现形式多样化,支持bmp和png等多种格式图元,并提供丰富的图形库,使组态的控制策略从单一的框图形式中脱离出来;软件平台的所有界面功能块均采用可配置、可调整和可停靠的可视化设计,使UI可由用户根据需求灵活配置;提供多种系统运行模式,大大增加平台的灵活性与实用性。

1 集成软件平台的体系结构与功能

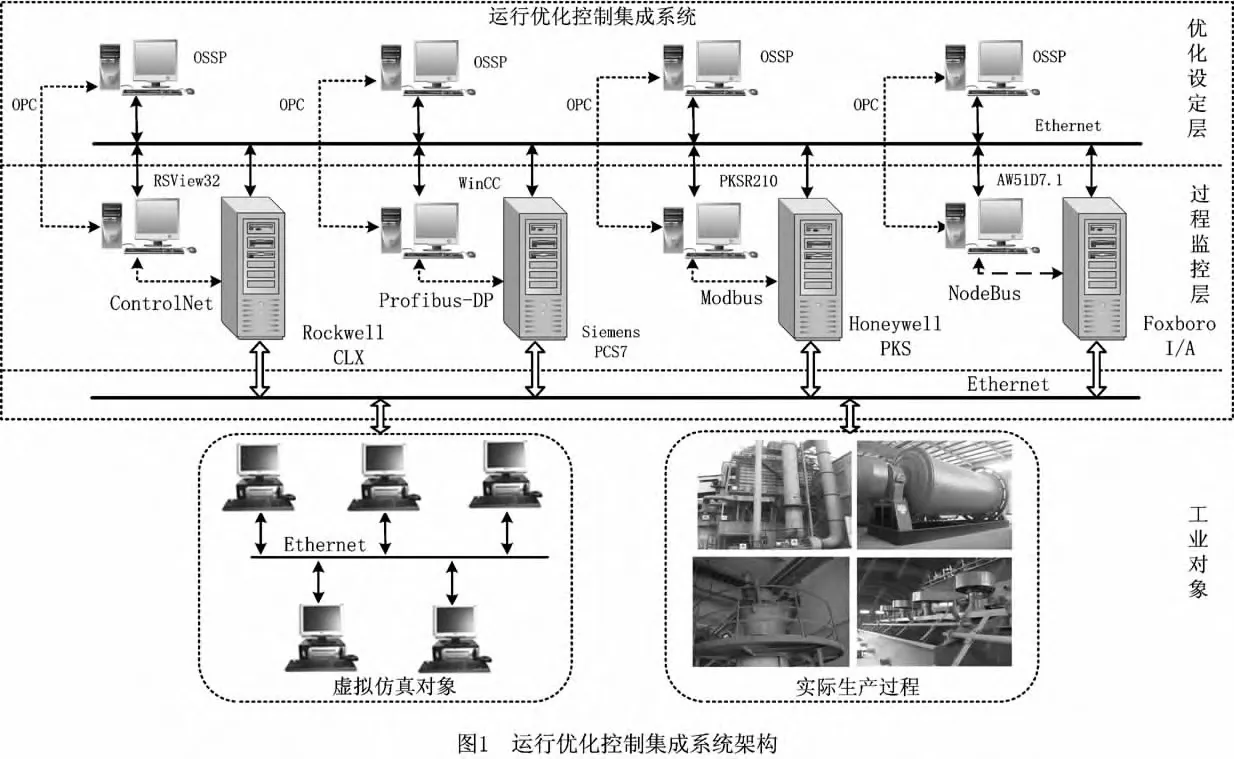

运行优化控制集成系统包括上层优化设定系统和底层回路监控系统[1-7],其体系结构如图1所示。上层优化设定系统的目标是根据工艺指标、约束以及系统边界条件实时调整影响经济指标的关键回路的设定值,从而将整个运行过程中工艺指标控制在目标值范围内;底层回路监控系统负责基础逻辑控制、顺序控制等,在保证系统安全运行的前提下使过程变量跟踪上设定值。底层回路控制软件平台采用各DCS生产厂商的软件产品,包括上位机人机接口(Human Machine Interface,HMI)组态软件 (如RSView32,WinCC等)和下位机编程软件(如Logix5000,Step7等)。控制器不同采用的支撑软件平台也不相同。本文致力于不依赖任何DCS产品,提供开放的算法接口,使算法与平台解耦,仅通过自定义优化控制算法模型和搭积木似的组态控制策略,即可实现相应行业的上层优化设定系统的开发。

1.1 优化设定软件平台功能与体系结构

1.1.1 优化设定软件平台功能

OSSP以实现快速、高效的优化控制软件开发为目标,将复杂的UI编程封装起来,完全脱离.net等编程环境,并将部分常用功能以集成化的方式提供给工程应用开发人员,在客户端不需编写任何UI和数据通讯接口代码,从而将开发精力集中在优化控制算法上。算法的模块化设计使算法模块具有一定的通用性、可重用性与可维护性,为项目的定制提供了较大的便捷,大大缩短了开发周期。

OSSP用例分析如图2所示,该图表明了本文所研究平台的主要功能,包括系统管理、变量库管理、算法库管理、算法组态、算法运行、数据通讯管理和界面管理。

(1)系统管理 包括用户管理和项目管理子模块。用户管理设置了工程师与操作员两种权限。操作员权限用户只能完成系统参数设置、优化操作和数据显示查看功能;工程师权限用户可以使用平台的所有配置功能。系统管理模块是整个软件系统的入口模块,项目与平台采用多文档结构,一个项目可以提供多种算法策略。

(2)变量库管理 主要有三个功能:对软件的所有变量进行统一管理,根据变量属性进行分类查询和修改;提供与第三方软件或控制器的数据访问接口,形成变量与具体实际过程DCS(PLC)的标签映射,使软件本身的组态、配置和测试不依赖于具体的控制回路标签;充当实时数据库存储优化控制算法的数据,并定期将数据根据归档配置保存到历史数据库,作为结果查询与分析的数据源。

(3)算法库管理 实现优化控制算法的分组管理、算法注册封装与维护功能。算法模块是组成算法工具箱的基本单元,工具箱中保存具有相似功能的算法模块,算法库是工具箱的容器。封装是将以JScript/VBScript脚本文件、MATLAB文件或.net动态链接库文件存在的算法定义到平台中作为模块存储下来。封装过程中需要定义表征图元、算法文件、输入/输出数据接口、运行结果显示表格四部分。维护是指对已封装好的算法模块进行修改。

(4)算法组态 为复杂控制算法提供组态、模块属性配置、模块连接的支撑环境,主要由优化控制策略管理器和算法模块解析器组成。算法模块必须是在算法库中已封装的模块,才能以拖拽的方式在组态中使用。通过点击算法模块即可查看算法属性,包括数据接口和运行模式信息等。

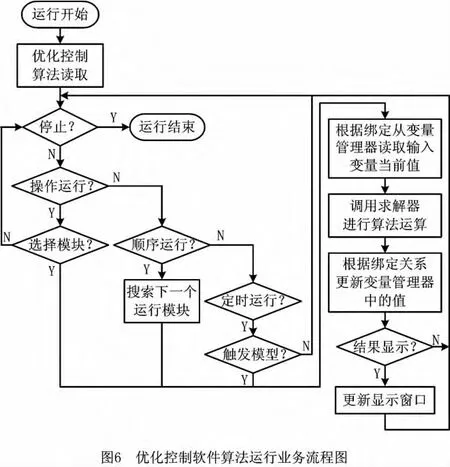

(5)算法运行 控制策略运行模块通过算法执行器实现算法运行模式控制和数据监视两大功能。算法运行模式分为操作运行、顺序运行和定时运行三种。其中操作运行模式为完全人工控制,由人触发算法模块的运行指令,适用于系统测试、调试和维护;顺序运行模式下,算法模块的执行顺序由软件根据模块的连接关系、利用有向图理论计算得出;定时运行模式下,运行前需要为每个模块设置运算周期,运行时平台支持多线程并行处理算法程序,无需手动干预。数据监视模块提供对工艺指标和过程数据的各类显示,以及对数据超限的报警。平台对运行数据采用单独监视与集中监视两种方式。单独监视组件读取算法模块显示配置信息,并在主界面中开辟窗口,根据实时数据库刷新显示;集中监视方式可选择要集中显示的模块和数据,以表格的形式实时更新数据,便于数据的对比分析。

(6)数据通讯管理 通讯模块是平台与组态软件或DCS控制器的接口模块,为平台系统变量与外部数据提供交互服务。控制器生产厂家均有各自的通讯协议,如Siemens的Profibus和Mitsubishi的CC-Link。若为每一种通讯协议开发相应的接口,则开发量大且在应用到新产品时需要扩展接口,显然不是明智的选择。因此,平台采用基于过程控制的对象链接嵌入技术(OLE for Process Control,OPC)的数据通讯接口与底层回路控制系统进行数据交互。

(7)界面管理模块 界面管理模块主要实现两个功能:提供多种界面风格模板,与自定义操作接口;管理并维护数据的信息视窗。

平台采用基于组件的开发方式,将各功能块开发为用户控件,组件之间采用共享内存的方式访问公共的数据源,不仅大大减低了软件的耦合度,还使平台具有较好的维护性和可扩展性。

1.2 优化设定软件平台框架

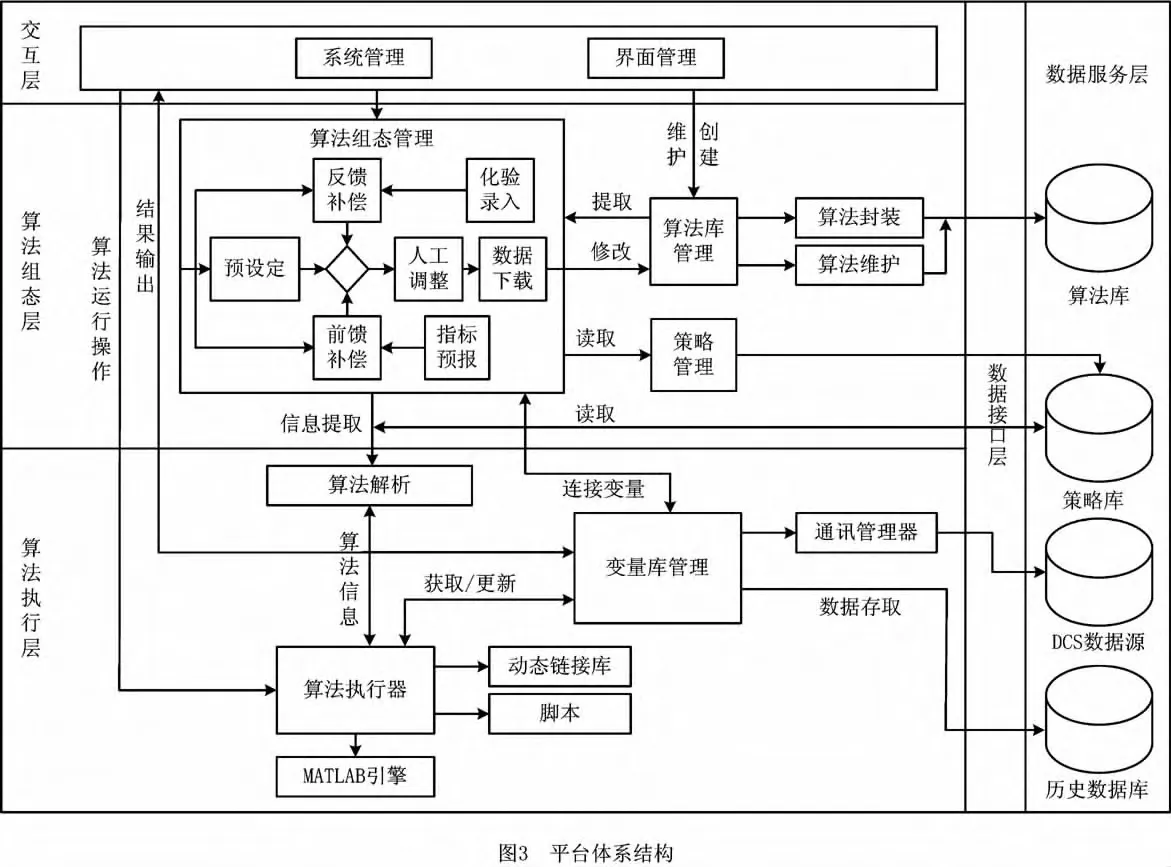

如图3所示,OSSP框架分为交互层、算法组态层、算法执行层、数据接口层和数据服务层。

(1)算法组态层 该层实现算法模块的管理、封装与维护功能,并为复杂控制策略的图形化组态提供支撑环境。

(2)算法运行层 该层提供算法的运行与数据监视环境。由算法执行器根据有向图理论负责运行求解算法模块,并将计算结果输出到交互层,同时对数据进行实时监视和超限报警。

(3)数据服务层 该层提供系统的算法模型和数据支持,包括算法库、策略库、DCS数据源和历史数据库。其中DCS数据源指当前存放在OPC Server中的DCS工业过程数据。

(4)数据接口层 该层为其他层提供数据服务功能,主要实现对历史数据库以及DCS数据库的读写操作。使其在不改变其他层数据关系的情况下,只需修改数据接口层中对数据库的连接即可适应数据服务层的变化,从而有效地保持系统的可扩展性和灵活性。

(5)交互层 该层为统一门户,提供整个平台的人机操作画面,对算法组态层、算法执行层等界面进行操作管理。

1.2.1 数据处理流程

平台使用的相关数据主要包括描述优化控制算法策略的配置文件、各算法模块属性可扩展标记语言(eXtensible Markup Language,XML)文件、模型内部算法文件(DLL文件、M文件、脚本文件)、运行时需要的系统变量,这几种类型的数据在本平台下的处理流程如图4所示。

软件平台首先由控制算法组态管理器创建、保存和读取用以描述控制策略的算法文件,并管理算法模块文件。算法解析器将算法信息从该文件中提取出来给执行器,执行器根据用户运行模式操作启动求解器,并基于有向图理论,根据模块之间的连接关系自动动态加载相应的算法模块。变量管理器对系统变量进行管理,负责为变量分配内存、存储并访问系统变量当前时刻和历史的值,以及在算法运行结束后回收变量占用的内存。

算法运行时,算法执行器从变量管理器读取有关变量的信息,同时变量管理器通过通讯管理器访问外部数据,并更新当前值。执行器调用求解器,对需要进行计算的算法进行动态调用并求解,运算结束后将计算结果传递到数据监控模块,同时更新变量管理器中的当前值,由变量管理器进行数据存储并处理需要向外部输出的数据。

1.2.2 优化设定软件平台运行流程

该平台提供了优化控制算法组态功能和多种算法运行模式,其业务流程如图5和图6所示。

2 优化设定软件平台的关键模块实现

2.1 优化控制算法模块

算法模块是整个平台的核心,采用面向对象方式构建系统算法模块是建立可重用、可扩展运行优化控制平台的重要基础,同时这些基本算法模型也是建立复杂运行优化控制算法的基本单元。

在运行控制研究中涉及多种优化算法,为满足平台的可扩展性、可兼容性和可集成性,需充分考虑如下两个问题:①将优化控制算法与平台解耦,使平台能够对算法进行动态绑定与调用;②尽可能利用当前科学计算软件提供的强大的矩阵运算功能和丰富的优化控制算法。基于以上考虑,本文设计采用三种实现机制方式:

(1)动态链接库(DLL) 系统运用反射原理在运行过程中动态绑定要实现的算法,当算法发生变化时,无需修改和编译应用程序,只要替换算法模块所关联的动态库,就能够实现系统与算法的耦合绑定。

(2)MATLAB脚本 利用 MATLAB接口技术实现系统与MATLAB引擎的调用以及运算数据的交互,该方法可充分利用MATLAB提供的强大的优化控制方法,并将在MATLAB中已经过仿真验证的算法直接应用于系统开发,大大提高项目的开发效率。

(3)VBScript/JScript脚本 平台为 VBScript/JScript脚本提供了代码编辑器,使用户可以利用平台内置的脚本编辑环境开发自定义算法模块。

算法模块属性包括图元(Shape)、变量连接信息(VaribleLink)、显示信息(informationview)、内部变量管理(VaribleMng)和算法文件(Algorithm-File),其静态类图如图7所示。

2.2 优化控制算法运行模块

算法模块的计算由执行类ExeMoudle处理,本文以执行MATLAB算法方式为例进行说明。执行过程中首先使用下面代码中的第1,2条创建MATLAB引擎,然后根据Path属性,使用第4条语句将文件路径添加到引擎路径列表的顶端,以确保调用的算法一致,随后将算法的输入参数传递到工作空间Workspace中。最后将MATLAB引擎执行方法4中的方法参数设为所要调用的控制算法,执行后便可使用5将计算结果返回到系统中。

调用MATLAB引擎求解算法所用语句如下:

动态链接库算法文件与VBScript脚本求解方法分别利用.net反射技术与ScriptControl控件实现,并通过扩展ScriptControl解决脚本语言不能返回多个参数的问题,具体实现在此不再详述。

2.3 数据通讯接口模块

OPC技术目前已经得到国际上自动化领域领先厂商的广泛支持。符合OPC规范的硬件、软件产品开始大量地开发出来并得到广泛应用,HMI组态软件以及各个控制器生产厂家均有相应的OPC Server产品,如 RockWell的 RSLink、Siemens的SIMATIC NET OPC。现在,OPC规范已经成为工业数据通信的标准。本文开发的数据接口模块主要包括变量映射模块和OPC Client模块,如图8所示。其中OPC Client模块负责与OPC Server连接并交换数据,且在不破坏OPC Server稳定性的情况下断开连接;变量映射模块根据系统变量的外部链接属性,通过OPC Client模块将数据写入到实时数据库中,同时将计算求解后的数据从实时数据库通过OPC Client模块,以异步方式向Server发送写命令。

OPC Client模块开发主要有三种途径:①利用OPC DA(data access)规范中提供的定制接口开发,采用C++语言的OPC Client实现一般选此方案;②利用.net提供对COM组件的支持,将现有的COM组件导入到.net中,根据OPC规范编写类型库以实现OPC Client开发;③利用一些专业公司开发的OPC DA类型库开发自己的OPC Client。第③种方式是在第②种方式中省略了实现类型库这一步。本文使用第③种开发方式,选择Kepware公司开发的类库完全满足了开发OPC Client的需求。OPC Client模块由OPC DA类实现,其属性包括OPCServer,OPCItem和 OPCSubscription三个类的实例,分别对应OPC服务器、相和组的信息模型。

2.4 组件间的消息通知机制

组件间使用基于消息通知的交互机制,可以有效降低平台的耦合度。从观察者模式演化而来的订阅发布模式是一种典型的基于消息通知方式去耦的设计模式,其动态行为如下:一个消息订阅者向消息中心增加消息订阅,当消息发布者生产新的消息事件时,它使用通知方式把数据推给消息中心,消息中心从自己的订阅者队列中寻找消息的订阅者并发布消息,最后由消息订阅者接收并处理消息。

3 优化设定软件平台应用实例

3.1 应用环境描述

为验证OSSP的运行控制效果,将平台投入到磨矿半实物分布式仿真系统中[9]。底层回路控制器硬件采用工业现场广泛应用的Rockwell公司的Controllogix 5000,监控与控制软件平台分别采用RSView 32和logix 5000,虚拟仪表与执行机构以及虚拟对象分别使用两台高性能计算机,通过MATLAB和工控组态软件混合编程方式进行仿真模拟。OSSP利用以太网,通过OPC数据通讯模块远程访问监控系统上的RSlink Server,实现与底层数据的交互。

3.2 应用对象工艺描述

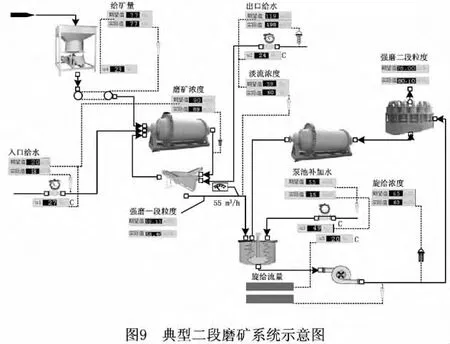

选用选矿生产过程中的磨矿运行优化控制方法检验软件平台二次开发的可实施性。磨矿作业的目的是将大颗粒矿石磨碎到一定粒度,使各种有用矿物与脉石分离成单体解离状态,以利于后续选别作业将有用矿物提取出来。本文应用验证的对象是某大型选矿厂的典型两段湿式磨矿系统,如图9所示。

首先原矿和一定比例的水分别由电振给矿机和送水管路加入到球磨机中进行研磨,经研磨后的矿浆从磨机出口处进入螺旋分级机进行初次分选,螺旋分级机将粗粒级返回至球磨机再磨,形成一段闭路磨矿;细粒级由分级机处溢流到泵池,由泵池补加水进行矿浆浓度控制。在泵池搅拌后的矿浆由底流泵打入到水力旋流器进行再次分选,细粒级通过溢流进入后续的选别工序,粗粒级通过底流进入二段球磨机内再磨,二段球磨机的出口矿浆直接进入泵池准备分选。磨矿粒度即旋流器溢流矿浆粒度,是整个磨矿作业的粒度指标,对下段选别工序的影响甚大,运行优化控制的目标就是根据边界条件和指标化验值反馈信息,由上层优化设定系统决策出关键回路的设定值,底层回路控制器跟踪设定值,来保证将粒度指标控制在期望值附近。

3.3 磨矿运行优化控制策略

磨矿过程具有多变量、非线性、强耦合、大时滞和时变等综合复杂特征,其关键工艺指标磨矿粒度无法实时在线检测,因此常规的基于模型的方法难以在此应用。本文将软测量技术与智能控制相集成,将预测、反馈和前馈相结合,采用融合数据和知识的方法设计了一种上层智能优化设定控制器,包括基于案例推理(Case Based Reasoning,CBR)的回路预设定模块、基于小波神经网络粒度软测量模块、基于规则的过负荷诊断与调节模块和基于模糊规则的前馈和反馈补偿器。该优化设定系统通过响应边界条件的变化对回路设定值进行自动在线调整,如图10所示。

3.3.1 基于实例推理技术的预设定模型

将CBR技术与工业过程运行专家经验相结合,可以得到由案例检索与匹配、案例重用、案例修正和案例存储组成的控制回路预设定模型。

典型案例通过历史数据分析和对过程运行经验的总结产生。案例描述如下:

案例描述由检索特征Xk和解特征Yk组成,k表示案例库中的案例数,检索特征X=[r*,km,kr,Ob,Oc,em1,em2]T。其中:r*为工艺生产指标即磨矿粒度,km为矿石可磨性,kr为矿石粒度分布,Ob为钢球加球量,Oc为分级机返砂量,em1为一段磨机电流,em2为二段磨机电流。解特征表示为Y=其中为新给矿量,dm*为磨矿浓度,dc*为分级机溢流为旋流器给矿流量,df*为旋流器给矿浓度。

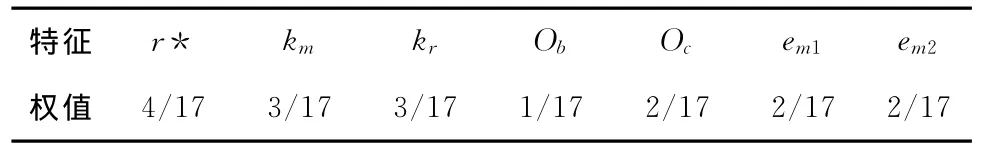

案例检索、案例重用、案例修正与案例存储阶段采用文献[10]的方法。其中案例特征的权值如表1所示。案例重用的解即作为系统新的控制系统设定值。

表1 案例特征权值

3.3.2 基于小波神经网络的软测量模型

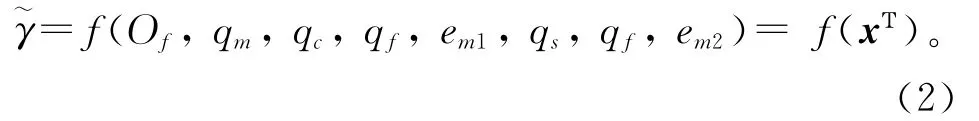

影响磨矿粒度的可测参数有一段磨机入口给矿量Of、给水流量qm、出口补加水量qc、出口矿浆流量qf、一段磨机电流em1、泵池补加水量qs、旋流器给矿流量qf和二段磨机电流em2,因此磨矿粒度模型可以表示为如下非线性函数:

本文采用紧致型小波神经网络对非线性函数f进行逼进。其模型可表示为:

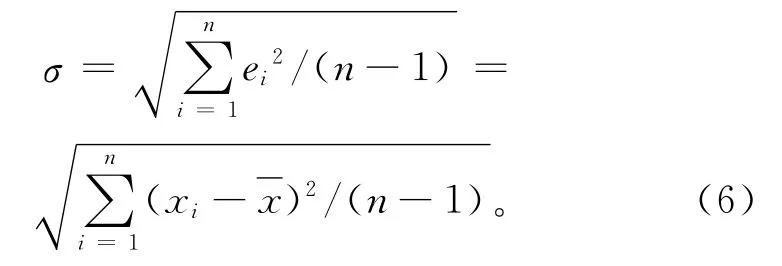

为保证检测数据的可靠性,避免异常数据对软测量模型的精度和计算稳定性的影响,本文采用3σ准则剔除不完整和异常数据,并对数据进行标准化处理。标准化后的数据平均值为0,方差为1。

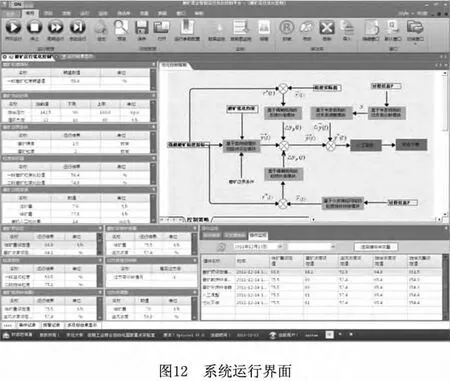

3.3.3 基于模糊规则的补偿器

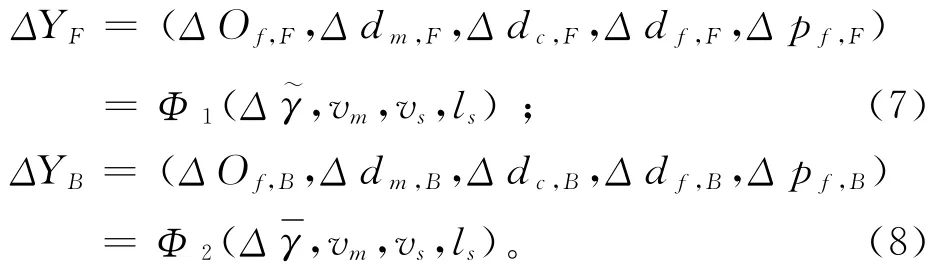

补偿器由前馈补偿器和反馈补偿器组成,分别如下式表述:

输入输出变量的模糊划分与隶属度函数的定义如图11所示,模糊变量表和推理规则库参考文献[10]。

3.3.4 过负荷诊断与过负荷调节模块

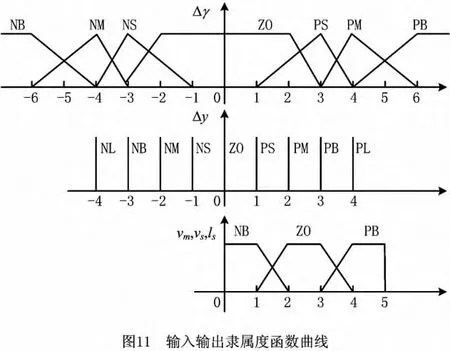

调节模块采用原型分析方法,结合磨矿系统操作的专家经验,采用文献[10]的方法整理为规则库,并采用基于专家经验的IF-THEN规则推理技术对磨机负荷进行诊断与设定值的调整,规则形式分别如下:

式中:R0为过负荷诊断规则;Si为当前负荷工况;R1为过负荷调节规则;参数γ1,i~γ5,i根据专家经验确定。

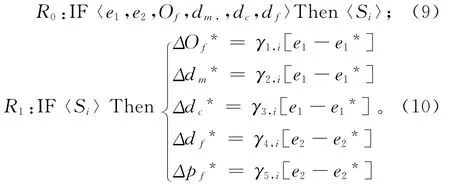

3.4 系统运行与测试

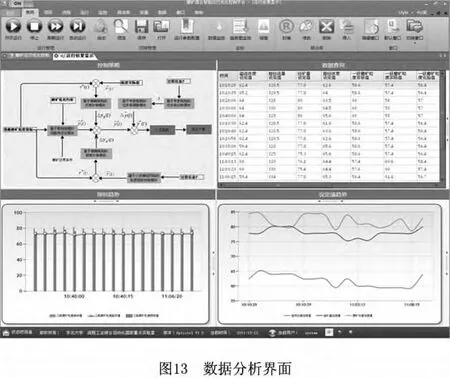

平台在Visual Studio 2010集成环境下,采用基于.net组件的开发方式,利用语言集成查询(Language-Integrated Query,LINQ)技术对关系型数据库SQL 2005和XML算法描述文件进行访问,预设定、前馈、反馈等智能算法开发环境为 MATLAB 2010a,算法中使用的案例库及规则库使用Access 2007存储。算法经管理器将其封装在平台中,最后使用算法组态模块建立各算法的连接关系。根据工艺要求,磨矿粒度期望值设定为78.4%。经反复调试后,系统在半实物仿真平台上连续稳定运行480 h,经过10次手动与965次循环运行,其主要系统运行界面如图12~图15所示。

表2显示了系统投入前后的仿真结果对比,说明本文采用的智能方法能够有效地消除边界条件波动,及时调整回路设定值,从而将磨矿粒度实际值控制到目标值附近,具有良好的鲁棒性。在磨矿运行优化过程中的成功应用充分证明了OSSP的可行性与易用性。

表2 指标运行结果 %

5 结束语

本文将复杂生产制造运行控制技术与计算机技术相结合,开发了一套能够支持多种流程工业对象、解决生产条件多变、未建模干扰、产品化验时间长等传统控制系统棘手问题的实时运行优化控制系统软件平台。在优化设定软件平台的基础上进行优化控制系统的二次开发,不仅摆脱了对DCS生产厂家的依赖,还可以缩短项目开发周期。本文在平台基础上对磨矿过程上层优化设定系统进行了二次开发,成功地将MATLAB编写的混合智能优化控制算法封装在平台中,检验了平台的有效性和实用性。

本文提供了一个用于优化设定控制系统开发的支撑软件平台,但是对基于平台所实现的优化设定算法性能的判断具有一定主观性,并没有具体的指标作为评价标准,因此下一步需要研究优化设定方法的评价体系与实现技术,从而进一步提高平台的实用性。

[1]CHAI Tianyou,DING Jinliang,WANG Hong,et al.Hybrid intelligent optimal control method for operation of complex industrial processes[J].Acta Automatica Sinica,2008,34(5):505-515(in Chinese).[柴天佑,丁进良,王 宏,等.复杂工业过程运行的混合智能优化控制方法[J].自动化学报,2008,34(5):505-515.]

[2]ZHOU Ping,CHAI Tianyou,SUN Jing.Intelligence-based supervisory control for optimal operation of a DCS-controlled grinding system[J].IEEE Transactions on Control Systems Technology,2013,21(1):162-175.

[3]YAN Aijun,CHAI Tianyou,YUE Heng.Multivariable intelligent optimizing control approach for shaft furnace roasting process[J].Acta Automation Sinica,2006,32(4):636-640.

[4]CHAI Tianyou,DING Jingliang.Hybrid intelligent optimal control method for operation of complex industrial processes[J].Acta Automation Sinica,2008,34(5):505-515.

[5]CHAI Tianyou,LIU Jingxin,DING Jinliang,et al.Hybrid intelligent control for hematite high intensity magnetic separating process[J].Measurement and Control,2007,40(6):171-175.

[6]LI Hanxiong,GUAN Shouping.Hybrid intelligent control strategy-supervising a DCS-controlled batch process[J].IEEE Control Systems Magazine,2001,21(3):36-48.

[7]YANG Shansheng,LU Wencong,CHEN Nianyi.DMOS software and its application in chemical process optimization[J].Control and Instruments in Chemical Industry,2005,32(4):36-38(in Chinese).[杨善升,陆文聪,陈念贻.DMOS优化软件及其在化工过程优化中的应用[J].化工自动化及仪表,2005,32(4):36-38.]

[8]PIAN Jinxiang,CHAI Tianyou,JIA Shujin,et al.Simulation platform for optimal control of laminar cooling system[J].Journal of System Simulation,2009,19(24):5667-5671(in Chinese).[片锦香,柴天佑,贾树晋,等.层流冷却系统过程优化控制仿真实验平台[J].系统仿真学报,2009,19(24):5667-5671.]

[9]TIE Ming,FAN Yushun,CHAI Tianyou.Distributed simulation platform for optimizing control of mineral grinding process[J].Journal of System Simulation,2008,20(15):4000-4005(in Chinese).[铁 鸣,范玉顺,柴天佑.磨矿流程优化控制的分布式仿真平台[J].系统仿真学报,2008,20(15):4000-4005.]

[10]ZHOU Ping,CHAI Tianyou,WANG Hong.Intelligent optimal-setting control for grinding circuits of mineral processing process[J].IEEE Transactions on Automation Science and Engineering,2009,6(4):730-743.