含多间隙的折叠翼展开碰撞动力学仿真

祝隆伟,王明,刘怀勋,秦兵才

(中国空空导弹研究院,洛阳 471009)

1 引言

折叠翼的使用可使飞行器横向尺寸缩小,便于在发射上布置,可增加运载能力,提高战斗力。为实现展开功能,折叠翼机构采用了铰结构,会存在间隙。折叠翼展开过程中,含间隙的铰产生碰撞,使得内力增加,甚至引起剧烈振动,进而对机构的展开精度和稳定性产生影响。

对于折叠翼展开动力学仿真,一般都视活动关节为理想铰,不考虑铰间隙引起的碰撞动力的变化。也有仅考虑单个间隙的情况[1]。为了研究含多间隙的折叠翼机构展开过程的动力学特性,文中以某折叠翼为研究对象,在ADAMS 软件中,采用非线性等效弹簧阻尼模型建立碰撞模型和仿真,研究间隙对折叠翼展开过程中的碰撞力特性。

2 折叠翼工作原理

某折叠翼以燃气为动力源,导弹发射后,燃气产生的驱动力通过相应的展开机构促使弹翼展开到位。该展开机构为摆杆-滑块平面机构,原理如图1所示。其中aOc 为翼面组件,构成一摆杆;O点为翼面转轴;aO 为翼面转动臂;ab 为连杆;b为叉形件;F 为作用力。当力F 推动叉形件b 向前运动,则通过ab 连杆,同时推动aOc 摆杆;从而展开弹翼。两片弹翼同时连在一个叉形件上,左右对称,故该机构具有展开的同步性[2]。在a、b和O 处存在间隙。

图1 折叠翼展开机构原理

3 含间隙接触碰撞模型

对于含间隙机构动力学特性的研究,其方法主要有三种:“连续接触模型”、“二状态模型”和“三状态模型”。其中“二状态模型”中的非线性弹簧阻尼模型简单方便,有较好的精度,应用比较广泛[3]。ADAMS 软件中的IMPACT函数就是基于该模型以求解接触碰撞问题。其碰撞力公式表示为:

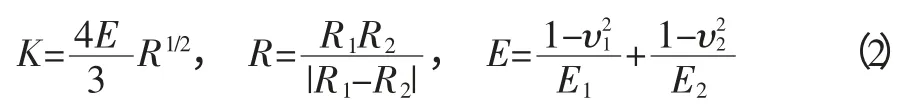

式中:K 为等效接触刚度;δ 为接触点法向穿刺深度;δ˙为接触点法向相对速度;C(δ)为阻尼系数;n 为指数,对于金属接触取值1.5。

等效刚度K 可以根据Hertz 弹性碰撞模型得到:

其中:R1、R2为接触点曲率半径,E1、E2为接触物体材料的弹性模量,υ1、υ2为接触物体材料的泊松比。

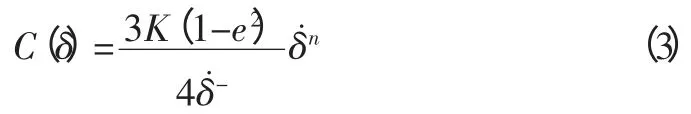

为了确定阻尼系数,文献[4]给出了表达式:

式中:e 为碰撞恢复系数;δ˙-为碰撞前相对速度。可见阻尼系数不仅与碰撞物体的材料属性有关,还与碰撞物体的形状有关,而且恢复系数e 一般需要实验测定。

ADAMS 采用三次多项式近似的阶跃函数以计算阻尼系数,表达式如下:

这里假设Cmax为等效刚度的0.1%~1%。因此公式可表示为:

针对间隙接触的摩擦力,ADAMS 并未采用直接库仑摩擦力模型,而是相对速度的摩擦力模型,表达式如下[5]:

μ(-vs)=μs;μ(vs)=-μs;μ(0)=0

μ(-vd)=μd;μ(vd)=-μd;

μ(v)=-sign(v)·μd,|v|>vd

μ(v)=-step(|v|,vd,μd,vs,μs)·sign(v),vs<|v|<vd

μ(v)=-step(v,-vs,μs,vs,-μs)·sign(v),|v|<vs

式中,v 为相对速度,vs、vd分别是滑动摩擦和静滑动摩擦的转换速度,μs、μd分别是静、动摩擦系数。

4 仿真结果分析

表1 折叠翼展开机构的质量特性

根据图1,在ADAMS 中建立展开机构仿真模型,各部件质量特性如表1所示,燃气驱动力见图2。刚度系数K 取1.2×105N/m,阻尼系数C 取120N·s/m,静、动摩擦系数分别设置成0.3和0.25,对模型中活动关节的间隙分别取0.1mm和0.5mm 进行仿真,求解采用GSTIEFF 积分方法,积分格式选择SI1,积分误差为0.001,时间步长0.001s。

图2 燃气驱动力

图3 表示了铰间隙大小为 0.1mm和0.5mm 以及理想铰时的弹翼展开的角速度变化情况。可以看到,间隙的存在导致内碰撞的发生,间隙的增大扰动更明显,但总体来说对角速度的影响比较小,由于间隙的存在,使得角速度比理想铰稍小。

图3 弹翼角速度

图4 为翼面转轴产生的碰撞合力,其反映了展开过程中铰间碰撞的变化规律。开始时,由于间隙存在,发生弱碰撞随即连续接触。随着驱动力和翼面张开角度变大,间隙处发生碰撞的次数和强度都急剧增加。随着翼面到位(0.21~0.23s),碰撞次数和强度又逐渐降低,这是由于驱动力减小和锁机构的锁制双重影响。通过对比可以发现,接触间隙的存在会产生碰撞现象,并且间隙过大会造成碰撞的次数和强度增加,凸显高频振荡情形。由图5 可知,间隙对弹翼的角加速度明显产生影响,并且大间隙使其变化更加剧烈。

图4 翼面转轴碰撞力

图弹翼角加速度

5 结论

本文通过建立间隙接触碰撞模型,结合ADAMS 软件中的接触碰撞函数,对含有多间隙的某折叠翼进行展开动力学仿真分析,以研究间隙对机构展开性能的影响。

分析结果表明,在翼面展开时,间隙机构处会形成多次碰撞,并且碰撞的强度和频次逐渐增加,直到弹翼展开到位才减弱;碰撞的强度与频次同间隙大小有关,间隙越大则碰撞现象越剧烈,碰撞力越大,对弹翼的角加速度扰动尤为剧烈,而对角速度影响不甚明显。

[1]胡明,张苗苗,陈文华.考虑较间隙的折叠翼展开机构展开过程碰撞动力学仿真分析[J].机械制造,2011(9):6-9.

[2]张香华,等.以高压气瓶为动力源的某折叠翼展开动力学仿真分析[J].中外企业家,2011(4):93.

[3]陈萌.基于虚拟样机的接触碰撞动力学仿真研究[D].武汉:华中科技大学,2003.

[4]LANKARANI H M,et al.Continuous Contact Force Models for Impact Analysis in Multibody Systems[J].Nonlinear Dynamics,1994(5):193-207.

[5]王华杰.基于虚拟样机技术的含间隙转动铰建模方法[J].襄樊学院学报,2009(30):64-67.