海上深探井井身结构优化设计

方长传 (中海油能源发展股份有限公司,北京100010)

井身结构设计是实现优质、安全和高效钻井作业的基础。现有探井井身结构设计采用自上而下的方法,该方法虽然满足了常规深井和探井封堵复杂层位的要求,在一定程度上应对了海上钻井作业的地质不确定性[1,2],但对于存在低渗层与常规层、高压层与低压层的深井,则不能完全封隔,容易引发复杂工程事故。为减少井下复杂情况,提高作业时效,满足海上深探井后期取资料和测试作业要求,笔者拟在参考常规探井自上而下的井身结构设计原则基础上,充分考虑地质必封点对井身结构设计的影响,以安全钻达目的层位为目标,提出针对具有复杂地质条件尤其是存在高压低渗层深探井的自中间向两边的井身结构优化设计方法,以保证海上深探井钻井施工作业的安全、高效。

1 常规井身结构设计方法

按井内压力系统平衡原则设计出各层套管的下入深度。要求在同一井段的裸眼内保持压力系统平衡,即在钻进、起下钻及井涌压井过程中不会压裂上部地层而发生井漏;在钻井作业和下套管时不会发生压差卡钻、卡套管等复杂情况。当特殊地层造成不能正常钻进时,应考虑适当调整井身结构。

1.1 自下而上设计方法

对于已探明地区的开发井,井身结构设计通常采用自下而上的原则进行,每层套管下入的深度最浅,可使套管费用最少,上部套管下入深度的合理性取决于对下部地层特性了解的准确程度和充分认识,最后一层套管的下入深度通常取决于井深或地质要求,而完井的油层套管尺寸通常取决于完井和采油作业的要求[2,3]。

1.2 自上而下设计方法

对于预探井和地层复杂的深井,井身结构设计通常采用自上而下的原则进行,其套管层次设计不应该以套管下入深度最浅、套管费用最低为主要目标,而应以确保钻井成功率、顺利钻达目的层为首要目标,套管下入深度根据上部已钻地层的资料确定,不受下部地层的影响,有利于井身结构的动态设计[4]。

井身结构无论采用自下而上还是自上而下的设计方法,均应保证同一裸眼段内满足压力平衡原则,达到防喷、防卡和防漏的目的。

2 海上深探井井身结构设计方法

必封点的位置是海上深探井在设计时首先要解决的问题,依据地层的岩性判断是否存在易垮塌地层和盐膏层等,依据地层压力预测结果判断是否存在异常压力,结合区域性的地层认识确定必封点的位置。确定必封点位置和数量之后,再确定需要下入的技术套管层次。对于深探井还需着重考虑高压油层上部套管的抗内压强度以保证钻井过程中发生溢流后压井的安全,最后再结合常规设计方法确定技术套管下入深度是否合适以及表层套管和油层套管的尺寸和下入深度,实现从中间向两边推导的设计方法[5]。与常规井身结构设计方法一致,采用自中间向两边的井身结构设计方法时,每两层套管之间的裸眼井段必须满足以下4个力学平衡方程:

式中:ρmax为裸眼井段的最大钻井液密度,g/cm3;ρp,max为裸眼井段钻遇的最大地层孔隙压力当量密度,g/cm3;Sb为抽汲压力允许值当量密度,g/cm3;Δρ为附加钻井液密度,g/cm3;ρc,max为裸眼井段的最大地层坍塌压力当量密度,g/cm3。

式中:i为计算点序号,在设计程序中每米取一个计算点;ρpi为计算点处的地层孔隙压力当量密度,g/cm3;Hi为计算点处的深度,m;Δp为压差卡钻允值,MPa。

式中:Sg为激动压力允许值当量密度,g/cm3;Sf为地层压裂安全增值当量密度,g/cm3。

式中:Sk为井涌条件压力允许值当量密度,g/cm3;Hp,max为裸眼井段最大地层孔隙压力处的井深,m;ρfi为计算点处的地层破裂压力当量密度,g/cm3。

3 设计实例

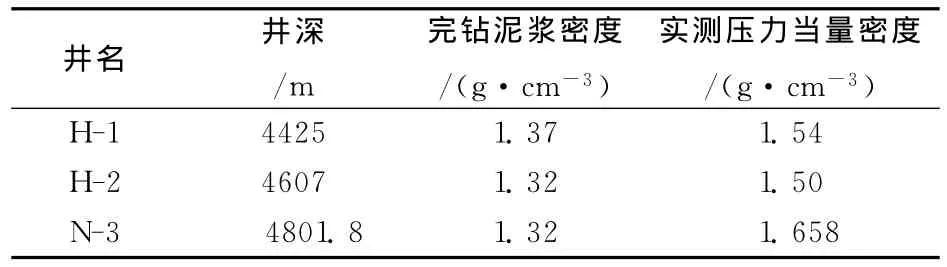

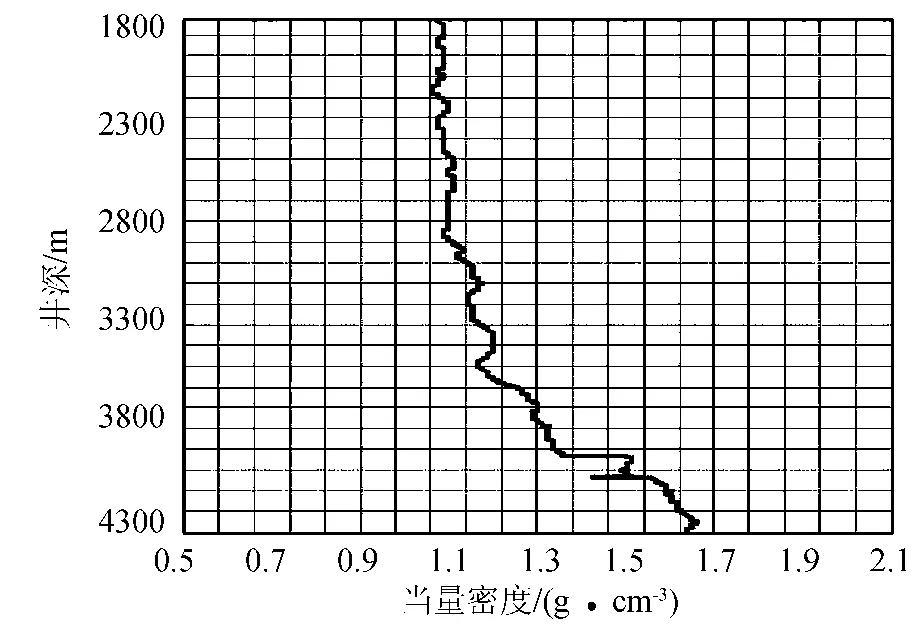

东海某地区井深超过5000m,地层复杂,上部井段煤层和砂泥岩互层多。部分井地层实测压力值如表1所示,地层压力预测值如图1所示,4000m以上地层为常压地层,深部地层存在低渗和异常高温高压层,高压井段垂深在4000m,进入高压井段后,压力、温度变化间距很短,200~400m之间出现台阶性变化且温压距离变化间隔短,钻井工程难度大。

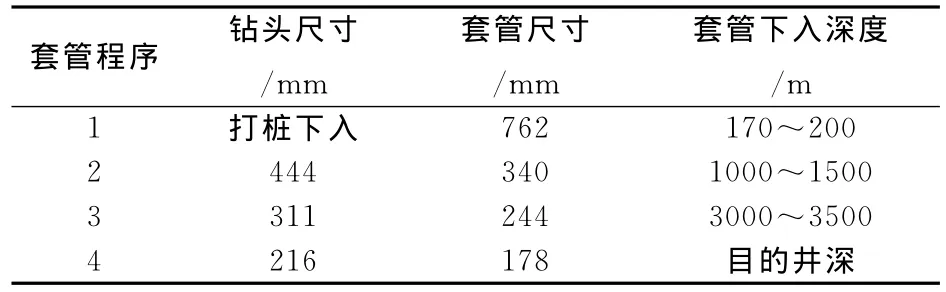

该地区现有井身结构设计方案如表2所示,现场钻井作业中,ɸ311mm井段裸眼段长、夹层多、可钻性差、井壁容易失稳,导致起下钻困难,划眼时间长,井壁坍塌及卡钻等问题,严重影响了作业时效。由于要充分考虑高压层影响,使得现有井身结构层次有限,不能完全封隔低渗层与常规层、高压层与低压层,造成工程事故多,取资料、测试作业环境恶劣。

表1 部分井地层压力值统计

图1 地层压力预测值

表2 现有井身结构设计方案

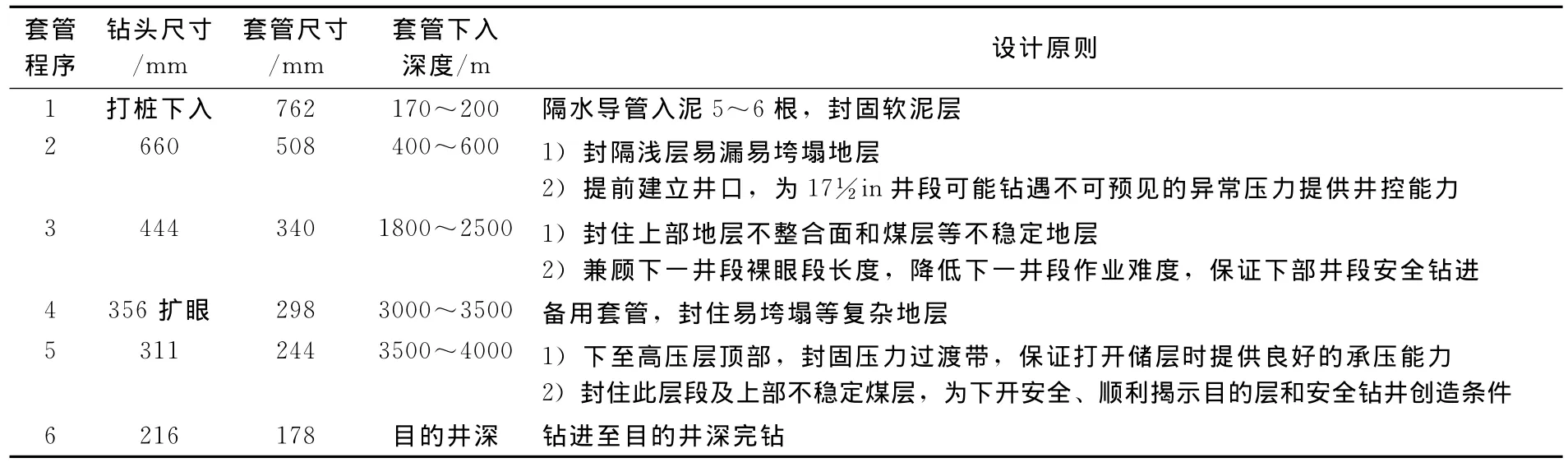

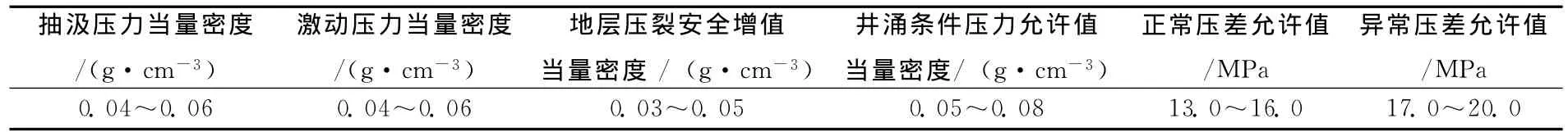

为有效降低ɸ311mm井段钻井作业难度,减少井下复杂情况,封堵该地区上部井段煤层和砂泥岩互层,并封隔低渗层与常规层、高压层与低压层,满足后期取资料及测试作业要求,根据自中间向两边的井身结构优化设计方法,充分考虑地质必封点的影响,确定了3个必封点位置,分别是400~600m封固上部易垮塌地层、3000~3500m封固东营组上部不稳定地层和3500~4000m封固高压层上部地层,综合浅层的隔水导管下入深度以及综合考虑目的层的井眼尺寸需求,可以考虑ɸ444mm井段下部备用一层非常规技术套管,最终将ɸ445mm井段加深至2500m左右,ɸ244mm套管下入至高压层顶端,具体设计方案如表3所示。根据钻井手册规定,并通过分析邻井录井、井史、地质等资料,采用表4所列参数对该井身结构设计方案进行了校核,校核结果满足安全作业要求。

表3 井身结构优化设计方案

表4 深探井井身结构设计系数参考值

采用自中间向两边的井身结构设计方案后,该海域深探井起下钻遇钻卡、井壁失稳等井下复杂情况减少,尤其是ɸ311mm井段作业难度大幅降低,后期取资料和测试作业环境明显改善,平均钻井时效提高了20%。

4 结 论

1)自下而上的井身结构设计方法适合已探明地质情况的开发井,可使每层套管下入最浅,节省套管费用。自上而下的井身结构设计方法可以使每层套管下入深度最大,以保证钻达目的井深,对于探井具有较好的适应性。

2)对于地层复杂深探井,尤其是具有低渗层和常规层、高压层和低压层的海上深探井,充分考虑地质必封点的自中间向两边的井身结构优化设计方法具有很强的适应性,技术套管应当下入至高压层顶端。同时,为保证井下作业安全,应根据邻井作业资料,选取合适的井身结构设计系数。

3)自中间向两边的井身结构优化设计方法得到了东海某区块海上深探井的验证,平均钻井时效提高了20%,取得了良好的应用效果。

[1]杨进,周建良,刘书杰 .渤中13-1油田井身结构优化研究 [J].中国海上油气 (工程),2003,15(4):36~39.

[2]董星亮,曹式敬,唐海雄,等 .海洋钻井手册 [M].北京:石油工业出版社,2010.

[3]管志川,李春山,周广陈,等 .深井和超深井钻井井身结构设计方法 [J].石油大学学报 (自然科学版),2001,25(6):42~44.

[4]周延军,贾江鸿,李真祥,等.复杂深探井井身结构设计方法及应用研究 [J].石油机械,2010,38(4):8~11.

[5]侯喜茹,柳贡慧,仲文旭,等 .井身结构设计必封点综合确定方法 [J].石油大学学报 (自然科学版),2005,29(4):19~22.