基于LabVIEW的液位控制系统设计

张文硕,张井岗,赵志诚

(太原科技大学电子信息工程学院,山西太原 030024)

0 引言

THSA-1型过控综合自动化控制系统实验装置是根据过程控制自动化及相关专业教学特点开发的一套实验装置。该装置可对液位、温度、压力和流量等热工参数实现单回路控制和串级控制等多种控制[1,2]。我们可以在该实验装置上设计PLC控制、AI智能仪表控制和远程数据采集控制等多种控制系统,加深学生对理论知识的理解,提高其动手能力[3-5]。但该实验的控制算法均为 PID控制,没有提供其它控制算法,这对学生深入理解不同控制算法及应用仍有一定的局限性。

利用LabVIEW能够快速搭建控制系统的图形用户界面,与传统的文本式编程语言相比,可以提高工作效率,缩短开发周期[6]。另外,LabVIEW还提供了实现仪器编程和数据采集的途径,结合NI公司数据采集板卡,通过在 Measurement&Automation(MAX)软件上简单设置即可实现两者之间相互数据传输,快捷方便[7]。

本文利用LabVIEW开发环境和NI公司数据采集板卡在THSA-1型实验装置上建立液位控制系统实验平台,可以灵活地设计不同的控制算法进行实验研究,扩展了过程控制实验装置的功能。文中设计的控制器已取得了预期的控制效果。

1 液位控制系统实验平台

1.1 控制系统硬件

在液位控制系统中,系统硬件包括如下三部分。

(1)PCI-6024E数据采集板卡—板卡具有16路单端或8路差分模拟量输入(AI)通道,2路模拟量输出(AO)通道,输入输出信号均为-10~10V(DC)。内置12位A/D和D/A转换器,8路数字I/O,2通道定时/计数器I/O。采样频率最高可达200kS/s,分辨率为16位,其控制精度可满足液位控制要求。

(2)BNC-2120接线盒—该设备具有8路模拟量差分输入通道、2路模拟量输出通道和8路数字I/O。它通过68引脚I/O端口与NI公司数据采集板卡相连接。

(3)HD22型全隔离信号变送器—该信号变送器是一种信号调理模块,可将-10~10V(DC)信号转换成4~20mA(DC)信号,具有一定的抗干扰能力,准确度高。

1.2 双容液位控制系统

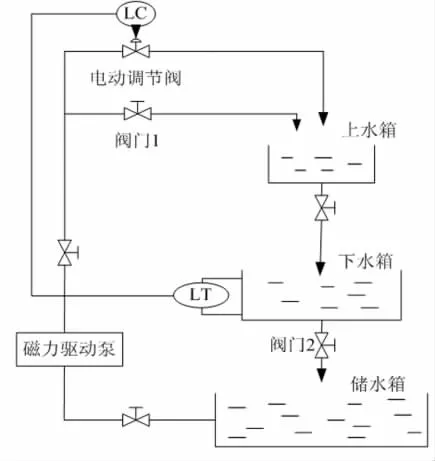

双容液位控制系统是一个单闭环控制系统,在工业过程控制中有着广泛的应用,其原理结构如图1所示。其中,被控过程由上水箱和下水箱串联组成,被控参数为下水箱的液位值,可通过测量变送器LT进行测量。利用液位控制器LC的输出来调节电动调节阀的开度,改变入水流量,实现液位定值控制。另外,阀门1为上水箱旁路进水阀门,阀门2为下水箱的出水阀门。

图1 双容液位系统原理

1.3 液位控制系统实验平台

实验平台由被控过程、测量变送装置、执行机构、接口模块和工控机等组成。其中,被控过程为实验装置中的双容过程。测量变送装置包括压力传感器和变送器,可实现对下水箱液位的测量。执行机构为智能直行程电动调节阀,其控制信号为4~20mA(DC)。接口模块由HD22型信号调理模块、BNC-2120接线盒以及PCI-6024E数据采集板卡组成。工控机实现对水箱液位数据的分析、处理及显示。系统的结构框图如图2所示。

图2 双容液位控制系统结构图

2 LabVIEW控制软件

LabVIEW软件由前面板、框图程序和图标/连接器三部分构成。前面板是LabVIEW的监控界面,包括输入控件和显示控件,可以对系统参数进行实时监控,如图3所示。框图程序采用图形化的编程语言编写,相当于文本式编程语言的程序语句。图标/连接器可以将LabVIEW软件编写的程序(VI)生成可以供其它VI调用的子VI。

图3 LabVIEW的前面板

LabVIEW软件包含所有NI公司数据采集板卡的驱动程序(DAQmx),用户可以根据需要直接调用DAQmx进行编程。DAQmx全部位于框图程序中的All Functions/NI Measurements/DAQmx--Data Acquisition函数模板中。本文在多次实验的基础上选取的采样周期 T=0.1s。

3 控制算法

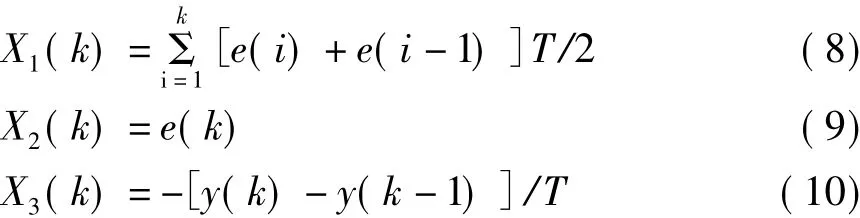

3.1 PID 控制

PID控制是一种比例、积分和微分控制。连续PID控制的算式为

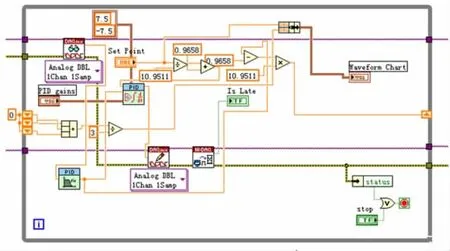

离散PID控制算式为[7]

式中,e(t)和e(k)为给定值与实际值之间的差值,u(k)为k时刻控制器的输出值,Kc为比例系数,Ti和Td分别为积分和微分时间常数(单位为min),Ki和Kd为积分和微分系数,y(k)为k时刻实际值。

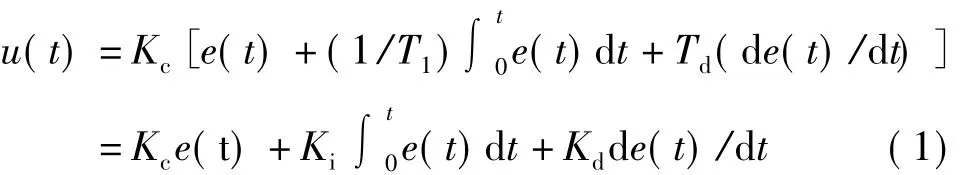

LabVIEW提供了PID.VI模块、数值运算模块以及循环语句模块。通过调用这些模块,可以快速设计控制器。图4为PID控制器的程序。

图4 PID控制器的程序

3.2 单神经元PID控制

单神经元PID控制是通过对加权系数的调整来实现自学习、自适应功能的,加权系数的调整是通过结合有监督的Hebb和Widow-Hoff学习规则实现的。单神经元自适应PID控制器结构如图5所示。

图5 单神经元PID控制器结构

控制算法以及学习规则为

式中,K为单神经元的比例系数;u(k)为k时刻神经元的输出值;wi(k)为对应于输入状态Xi(k)的加权值;r(k)为给定值;ηP,ηI,ηD分别为比例、积分、微分学习速率,对比例P、积分I和微分D部分分别采用了不同的学习速率,以便对不同的加权系数分别进行调整。

为了使单神经元PID控制具有PID特性,取

在单神经元PID控制算法中,K值的选择非常重要。K越大,则快速性越好,但容易引起超调,甚至造成系统不稳定。如果K值选择过小,会使系统的快速性变差,系统响应速度慢[8]。图6为基于LabVIEW的单神经元PID控制器的程序。

图6 单神经元PID控制器的程序

4 实验结果及其分析

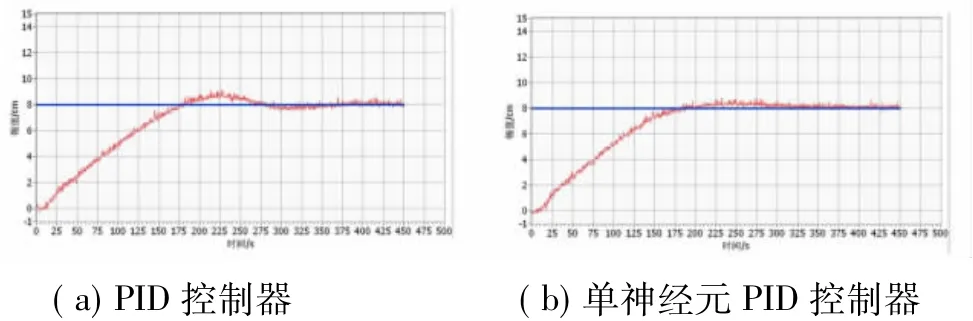

本文针对双容液位控制系统分别采用PID控制器和单神经元PID控制器进行实验研究。图7(a)为采用PID控制器时液位实时响应曲线。本文采用了衰减曲线法对PID控制器的参数进行整定,其中Kc=42,Ki=1.4,Kd=25.2,液位设定值为 8cm。图7(b)为采用单神经元PID控制器时液位响应曲线。其中,单神经元PID控制器的初始权值采用传统PID参数整定后的结果,即:w1(0)=1.4,w2(0)=42,w3(0)=25.2,K=45,学习速率:ηP=0.5,ηI=0.02,ηD=0.01。

图7 液位响应曲线

将下水箱阀门2的开度减少20%,改变被控过程的系统特性,控制器参数不发生变化,得到响应曲线如图8所示。

图8 液位(阀门2开度减少20%)响应曲线

在控制器参数不改变的情况下,只调节电动调节阀的旁路阀门1,使阀门1的开度为15%,同样改变被控过程的系统特性,得到系统响应曲线如图9所示。

图9 液位(阀门1开度为15%)响应曲线

通过以上三组实验可以看出,该实验平台能够实现控制系统的目标值跟随特性、鲁棒性和自适应能力的实验,过程简单,设计灵活。从系统响应曲线来看,PID控制上升速度快、超调量小,具有较好的稳态性能。单神经元PID控制能够在线整定PID参数,具有较强的鲁棒性和自适应能力。

5 结语

LabVIEW图形化的编程语言结合NI公司数据采集板卡,可以快速设计控制器,扩展了过程控制实验装置的功能,具有设计灵活,开发周期短,人机交互界面良好的特点。在该实验平台上也可以进行其它控制算法(如模糊控制、模糊PID控制)和复杂控制系统(双回路控制系统、前馈—反馈控制系统、比值控制系统)的实际应用,有助于相关专业的学生深化对不同控制算法性能的理解,可以提高实际动手能力。

[1] 陈高华,张井岗,赵志诚.内模控制在液位控制系统中的应用研究[J].南京:电气电子教学学报.2011,33(1):83-86.

[2] 姜英妹,张井岗.基于dSPACE的水箱液位控制系统[J].太原:太原科技大学学报.2010,31(4):289-291.

[3] 张红军,张翔,佟明明.线性插值模糊控制及其在PLC上的实现[J].北京:计算机测量与控制.2008,16(11):1632-1634.

[4] 丁涛,王芳.基于MCGS的AI智能调节仪液位控制研究及实现[J].杭州:轻工机械.2011,29(2).

[5] 方敏,陈志超,张明.基于虚拟仪器的过程控制系统的设计[J].沈阳:仪表技术与传感器.2008,(9):37-39.

[6] PID Control Toolkit User Manual[Z].America:National Instrument Corporation,2006.

[7] 刘金琨.先进PID控制Matlab仿真[M].第2版.北京:电子工业出版社,2004.