基于TM320LF2812的数字化变极性钨极氩弧焊电源

白宏伟,杨其锋,张新成

(河南机电高等专科学校,河南 新乡 453002)

0 前言

数字化是现代焊接电源的发展趋势,数字化焊接电源的信号处理与控制算法是通过软件的运算来实现的,因此,控制灵活性高,且电源具有良好的焊接重现性和稳定性,适用于大批量的生产。本设计基于TMS320LF2812的数字化变极性钨极氩弧焊电源包括功率变换主电路和控制电路两方面的数字化,通过调节输出电流的正负半波时间比、幅值比,使负半波的电流幅值较高而导通时间较短,可以在保证阴极清理效果的同时,有效降低钨极烧损,提高生产率,延长钨极寿命。数字化焊接电源能满足铝及铝合金焊接的工艺要求,是目前较为理想的焊接方法。

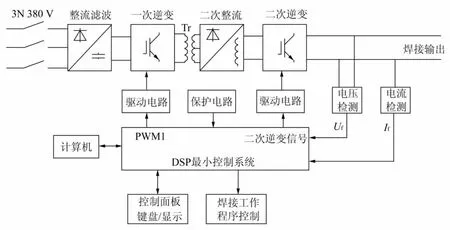

1 系统总体结构

变极性TIG焊电源由功率变换主电路和控制电路组成。变极性焊接电源的功率变换主电路由两级逆变电路构成[1],一次逆变主要对电源系统的外特性进行控制,采用移相式零电压零电流全桥结构[2],可以成功降低开关管IGBT的开关损耗和变换器的附加环流问题,减小占空比损失,拓宽软开关切换的负载范围;二次逆变电路采用耦合电感型半桥逆变拓扑,它由续流耦合电感、IGBT半桥电路及其RC缓冲电路组成,该电路既能确保在极性切换过程中获得快速的焊接电流换向速度,又能通过硬件电路本身提供足够高的再燃弧电压,用以焊接电流过零瞬间重新引燃电弧,从而维持电弧稳定。

双逆变变极性TIG焊电源控制系统是一个基于DSP的闭环控制系统,由DSP最小系统、采样电路和各种保护电路组成。其功能包括:一次逆变的恒流控制、二次逆变的极性转换控制、焊接工作程序控制以及电流电压采样、电路保护、参数的设置与显示、与计算机的通信等。电气原理如图1所示。

图1 电气原理图

2 硬件系统设计

2.1 DSP最小控制系统

DSP最小系统是变极性TIG焊控制系统的核心,完成电源的整体管理和电源控制,DSP最小系统包括:电源电路,时钟、倍频电路,复位电路,电平转换电路,外部程序存储器,数据存储器,键盘等。本设计中DSP芯片采用TI公司的TMS320LF2812,它采用高性能静态CMOS技术,具有运算速度快、处理能力强、接口丰富等特点[3]。

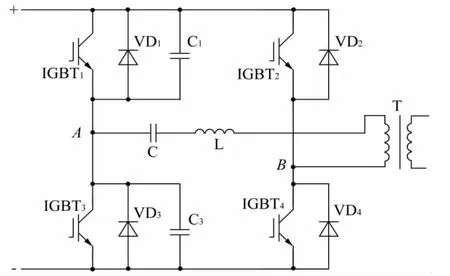

2.2 一次逆变电路

一次逆变电路采用移相式双零软开关PWM全桥逆变拓扑[4],移相式双零软开关PWM全桥变换器是在ZVS-PWM的基础上发展起来的一种新型软开关变换器,成功地解决了IGBT关断损耗和变换器附加环流问题,如图2所示。

图2 FB-ZCZVS-PWM变换器原理

由全桥逆变器、中频变压器T、隔直电容器C、饱和电抗器L组成的软开关DC-AC变换环节,将整流滤波后的直流电变成频率约20 kHz、脉冲宽度可调的交流电。饱和电感L是一个磁性开关,处于饱和状态时电感值为零,饱和电感未饱和时电感值较大,阻止电流变化。隔直电容C足够大,在续电流过程中可被等效为一个恒电压源。逆变器中,IGBT2、IGBT4的驱动脉冲比IGBT1、IGBT3的驱动脉冲有一定移相角的滞后,IGBT1、IGBT3组成超前臂,IGBT2、IGBT4组成滞后臂。超前臂的IGBT实现零电压开通和关断。饱和电感L和隔直电容C使一次电流在箝位续流期间迅速衰减到零并保持,从而使滞后桥臂上的IGBT2、IGBT4实现零电流开通和关断。移相全桥变换器的工作过程波形如图3所示。

图3中,ip为变压器一次电流,Ug1~Ug4为IGBT相应的触发脉冲。当IGBT1和IGBT4导通时,饱和电感L处于饱和状态,能量向负载方向传递,隔直电容C从最大负值线性增加。t1时刻IGBT1关断,一次电流ip由IGBT1转移到C1、C3支路,C1充电,C3放电,由于C1电压不能突变,因此IGBT1是零电压关断;当A点电位减小到小于零时VD3导通,IGBT3可以实现零电压开通。VD3导通后,A、B两点之间的电压保持为零,饱和电感L仍处于饱和状态,隔直电容C上的电压Uc完全加在变压器漏感上,使ip迅速减小,ip减小到一定值时,饱和电感L退出饱和呈现很大的电感值,维持ip为零不变,此时关断IGBT4即可实现滞后臂的零电流关断,接着开通IGBT2也是零电流开通。

图3 移相全桥ZVZCS主要工作波形

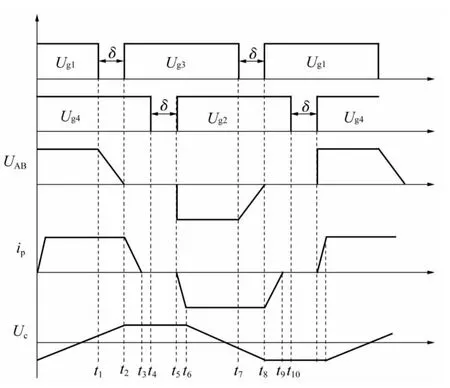

2.3 二次逆变电路

二次逆变电路的结构、参数和控制策略对变极性焊接电源的输出性能具有决定性影响,本设计采用耦合电感型半桥逆变拓扑,如图4所示,VD1~VD4构成二次整流电路,L1、L2为续流耦合电感,IGBT1、IGBT2构成半桥逆变,电路采用共同导通的控制策略,即在输出电流换向之前使IGBT1、IGBT2共同导通一小段时间。电源工作时,在稳定状态下,耦合电感的任意一个电感都可以作为普通电感使用;在换向过程中,电感通过与之耦合的另一个电感和IGBT的缓冲电容放电,使流过电感的电流迅速减小,且由于耦合作用在电感反向端建立与换向后电流同向的较大电压,提高了电流的换向速度。

图4 二次逆变电路原理

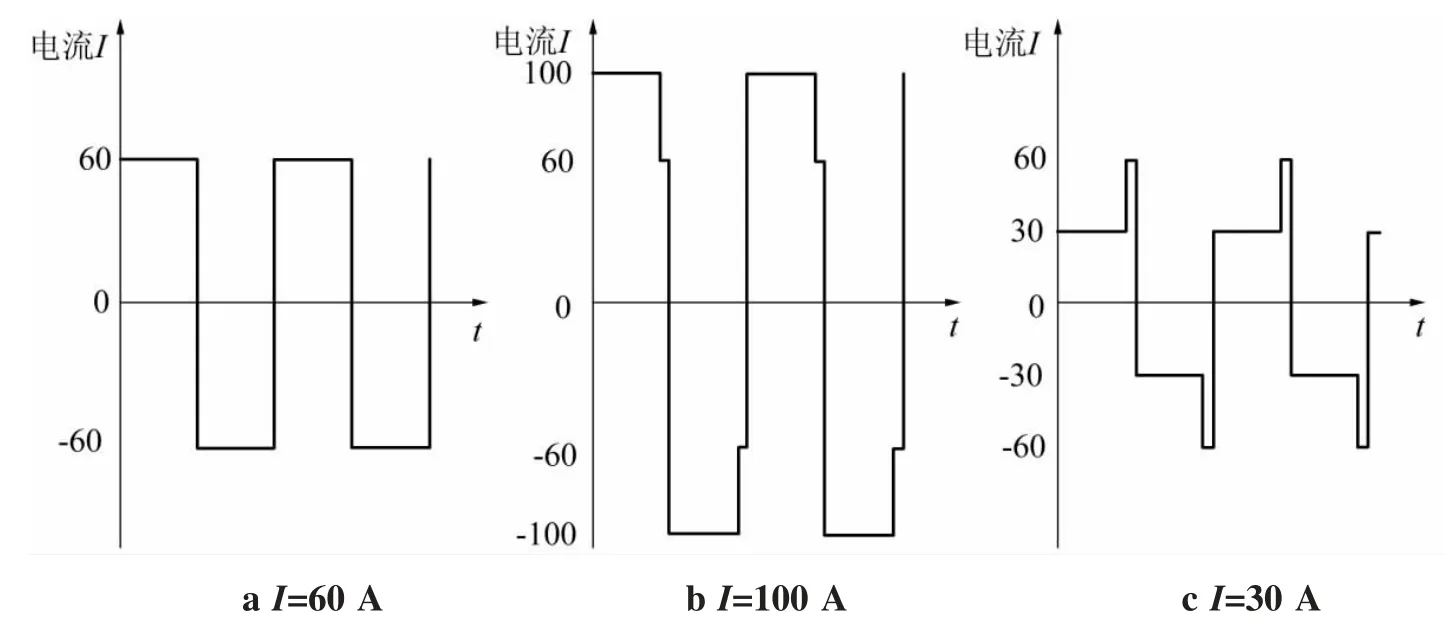

在变极性焊接过程中,电流换向速度快、电弧熄灭瞬间提供足够高的再燃弧电压重新引燃电弧是维持电弧稳定的关键,再燃弧电压大小是由换向前的焊接电流值和IGBT缓冲电阻值的乘积决定的,为了保证电源在任何焊接电流时电弧都稳定且开关管IGBT安全,在输出电流换向前的短时间内控制输出电流为某一特定换向电流值,当焊接电流超过换向电流值时,在极性切换前的短时间之内将输出电流值减小为换向电流值,极性切换之后再将输出电流值设置为正常的焊接电流值;当焊接电流低于换向电流值时,在极性切换前的短时间内将输出电流值增大为换向电流值,极性切换之后又将输出电流值设置为正常的焊接电流值。换向电流为60 A的变极性焊接不同焊接电流波形示意如图5所示。

图5 换向电流60 A的变极性焊接不同焊接电流波形示意

3 变极性输出的实现与控制

TMS320F2812 DSP是数字化电源的控制核心,具有较高的信号处理和控制能力、事件管理能力。焊接参数由控制面板输入,采用霍尔传感器对电源的焊接电流、电压进行检测送入DSP,DSP对焊接电压、电流的实时反馈信号进行A/D采样,并根据系统设定的焊接参数PID运算后修改PWM值寄存器的值,由DSP的PWM输出通道输出脉冲开关信号,经过功率放大后为一次逆变功率开关管提供驱动脉冲信号;二次逆变利用DSP的高速通用输出口,通过软件编程调制出两路换向脉冲,经功率放大后控制功率开关管的通断,使正、负半波的电流频率、幅值和导通比均可以独立调节和控制[5]。DSP的控制流程如图6所示。

图6 DSP控制流程

4 试验结果

将该设计应用于WSE-350的逆变电源样机中,一次逆变电路采用全桥ZVZCS-PWM软开关技术,超前臂和滞后臂有可调的死区时间,保证超前臂的开关管实现零电压开通和关断,滞后桥臂上的开关管实现零电流开通和关断,实现一次逆变。图7为焊接电流I+=I-=60 A、工作频率f=50 Hz、占空比D=50%时的焊接电流波形。由图7可知,变极性焊接电弧稳定,不存在电弧熄火的现象。

5 结论

图7 焊接电流波形

(1)采用DSP控制系统,焊接电流的大小通过数字量给定,电源电弧稳定,换向效果理想,具有良好的变极性输出性能。

(2)一次逆变电路采用ZCZVS-PWM软开关工作方法,增加了阻断电容,负载范围变大,利用饱和电感,有效减小了占空比损失,提高了变换器的效率和变压器的能量传输性能。

(3)二次逆变电路采用带耦合电感的半桥结构,电源系统具有良好的变极性输出性能,且电路简单、成本低、系统效率高。在输出电流换向之前的短时间内控制输出电流为某一特定换向电流值,使电源系统具有较宽的输出电流调节范围。

[1]石红信,丁高剑,代乐宜,等.变极性钨极氩弧焊电源主电路设计[J].电焊机,2010,40(9):37-39.

[2]付炜亮,田松亚,吴冬春,等.零电压零电流PWM弧焊逆变电源工作过程分析及仿真[J].电焊机,2007,37(10):54-58.

[3]TMS320F2810,TMS320F2811,TMS320F2812,TMS320 C210,TMS320C2811,TMS320C2812.Digital Signal Pro cesso data manual SPRS170[Z].USA:Texas Instruments Inc,2007:3-5.

[4]初中原,沈锦飞,沈海明.基于DSP的软开关移相控制100 kHz逆变电源[J].电力电子技术,2008,42(1):40-42.

[5]李中友,刘秀忠.变极性方波电源的换向和控制[J].焊接学报,2002,23(2):68-71.