塔河油田抽油杆断裂原因分析及防治对策

杨小辉,甄建伟,陈 灿,施 硕,于国龙

(中国石化西北油田分公司 采油三厂,新疆 轮台841600)①

截止2011年底,塔河油田采油三厂共有有杆泵油井187口,平均泵挂深度2 669m,液面1 380m。其抽油杆柱一般以19mm×22mm×25mm三级HL级镦锻抽油杆组合而成。2011年,抽油杆断裂共计14井次,比2010年增加9井次,作业费用约¥260万元,造成产量损失近1 476t,严重影响了企业的经济效益。因此,有必要对抽油杆柱的断裂原因进行分析,并有针对性地采取一些防治措施。

1 抽油杆断裂特点

从宏观上看,抽油杆的断口整体都较平整,无偏磨、弯曲、缩径等现象,表现为典型的疲劳断裂特征。疲劳裂纹扩展区断面光滑、平齐,其外缘中点可见明显的机械损伤或腐蚀痕迹,即疲劳裂纹源区;瞬断区断面粗糙并伴有剪切唇和斜断面。其断裂位置主要位于抽油杆接头的圆弧过渡区及其附近部位。

2 断裂原因分析

2.1 抽油杆材质

根据SY/T5029—2006《抽油杆》标准,对部分断杆取样,对其化学成分、拉伸性能、冲击性能、硬度及金相显微组织5项理化性能指标进行检测或试验,结果表明:送检抽油杆材料为35CrMo,杆体材料组织为均匀的回火索氏体,硬度、拉伸性能及冲击性能也均满足该标准对HL级抽油杆的要求。因此,抽油杆断裂与抽油杆质量无关。

2.2 断口显微特征

1) 腐蚀疲劳断裂 腐蚀疲劳断裂是零件在交变应力和腐蚀介质的联合作用下发生的低应力断裂[1]。腐蚀形成腐蚀坑后,抽油杆在工作过程中,首先在腐蚀坑处产生应力集中,形成腐蚀疲劳裂纹源,随后在交变应力的作用下,裂纹不断扩展,导致抽油杆的有效断面减少,最终断裂。塔河油田油藏H2S含量高(断杆井平均 H2S含量13 041mg/m3)、地层水总矿化度 (17.5~26.3)×104mg/L,为 CaCI2水型,抽油杆因此易被腐蚀形成应力薄弱点。通过对断口进行电镜扫描,发现一些断杆断口处的疲劳裂纹源区具有硫化物所特有的珊瑚状腐蚀产物(如图1)且断口附近具有明显腐蚀痕迹(如图2)。结合断杆断裂特点分析,腐蚀疲劳断裂是抽油杆频繁断裂的重要原因。

图1 腐蚀产物电镜扫描结果

图2 断口附近腐蚀坑

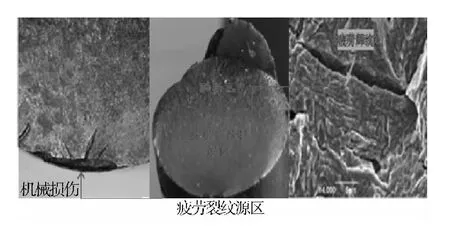

2) 机械损伤引发疲劳断裂 抽油杆在运输及使用过程中,受人为或其他因素影响,很容易在表面形成凹坑或刻痕等机械损伤。抽油杆服役时,会因此而产生应力集中,形成疲劳裂纹源,最终造成抽油杆疲劳失效(如图3)。另外,这些缺陷处于腐蚀介质环境中,会加快对抽油杆的腐蚀破坏,从而引起早期失效[2]。

图3 断口处的机械损伤痕迹及断面疲劳辉纹

3) 预紧力不足导致疲劳断裂 虽然镦锻抽油杆螺纹接头与杆体一同进行调质处理,但组织、晶粒度和性能并不完全相同。外螺纹和卸荷槽与抽油杆其他部位相比组织明显粗大,抗拉强度最低,是抽油杆的薄弱点[3]。由抽油杆接头的受力分析可知,只要卸荷槽根部台肩面与接箍端面间的挤压力大于抽油杆承受的载荷时,即上扣扭矩达到要求,保持足够的预紧力,抽油杆就不会受到交变应力的影响,引发抽油杆过早失效。对TP3井卸荷槽断口进行放大观察,其根部的台肩面完整,生产加工过程中留下的环状纹路清晰可见,台肩面上未见与接箍接触痕迹(如图4)。因此,结合断口形貌分析,该井抽油杆卸荷槽断裂原因为作业时上扣不到位导致预紧力不足,形成疲劳断裂。

图4 抽油杆台肩面形貌

2.3 断点位置

从单根抽油杆看,抽油杆在距推承台肩面0~300mm范围内发生断裂比例最高,共断裂10井次(表1),占总断杆井数比例71.4%。该范围为镦锻抽油杆的圆弧过渡区及热影响区。抽油杆在此区域失效原因除腐蚀、机械损伤外,抽油杆热影响区在锻造过程中产生纵向高的残余拉应力和金相组织粗大,使其疲劳强度比杆体降低为另一重要原因。另外,抽油杆圆弧过渡区受轴向曲率影响,工作中承受的应力会超过设计值,容易引发抽油杆疲劳失效[4]。

从整体看,抽油杆断裂主要发生在抽油杆柱中下部,断点深度超过1 335m(平均泵挂深度的一半)的井数达9井次(如表1),占断杆总井数比例64.3%。由于塔河油田采油三厂泵挂深,杆柱组合一般按杆柱最轻方法进行设计,抽油杆长径比很大。下冲程过程中,当抽油泵柱塞所受阻力大于杆柱弯曲临界值时,下部杆柱将发生弯曲变形,在弯曲处产生附加应力。这一附加应力使下部抽油杆的工作可靠性大幅下降,易断裂失效。

2.4 断面应力

根据相关公式[5]对断面应力进行计算(如表1),14口杆断井断点最大应力σmax均未超过修正古德曼最大许用应力[σmax],但抽油杆在应力范围比σmax/[σmax]>80%的情况下发生断裂的比例较高,共计8井次,占断杆总井数比例57.1%。综合14口断杆井平均泵挂2 732m,液面2 146m,沉没度仅586m分析,油井供液不足导致抽油杆应力范围比高不是抽油杆频繁断裂的诱发因素,却是造成抽油杆频繁断裂的促进因素。

表1 断杆井有关参数

续表1

2.5 抽油杆服役时间

根据标准SY/T5029—2006,HL型抽油杆应力疲劳极限的最少周次为106次,按目前常用的14型游梁式抽油机最小冲次3min-1计算,只需经过大约232d就能达到上述周次。所有断裂抽油杆本阶段服役时间21~460d不等,因抽油杆缺乏规范管理,累计服役时间不详。因此,部分抽油杆可能存在因服役时间过长形成早期缺陷,最终导致疲劳断裂的可能性。

3 抽油杆断裂防治对策

3.1 推广长冲程抽油机

目前,塔河油田采油三厂的长冲程抽油机最大冲程可达7.3m,冲次在0.5~3.0min-1无级可调。应用长冲程抽油机的15口机抽井,泵挂均超过3 500m,但无一井发生抽油杆断裂,其中连续生产时间超过300d的达6井次,占总井数比例40%,最长生产时间已达661d。

3.2 优化杆柱设计

抽油杆最大许用应力与腐蚀系数密切相关,考虑塔河油田介质腐蚀性强,进行杆柱设计时腐蚀系数由以往的0.9改为0.8,提高杆柱的耐受性。同时,在抽油杆底部增加加重杆,增加抽油杆柱底部的抗弯曲性能。

3.3 严格控制应力范围比

将应力范围比控制在80%以下,可有效防止抽油杆疲劳断裂,具体做法有3种:

1) 建立每口井的功图液面台账,利用修正古德曼图方法监测抽油杆应力范围比,及时优化工作制度。

2) 对稠油井或原油乳化井及时优化掺稀量或加药量。

3) 对回压高井进行后流程掺稀、加药或在流程管线上增设增压装置。

3.4 加强施工队伍管理和作业质量监督

提高施工队伍责任心,加强修井作业现场的监督检查,严禁不合格抽油杆入井,防止抽油杆因人为因素而频繁断裂。

3.5 加强抽油杆管理

因大量抽油杆需要清洗及维护,考虑可操作性,建立每口井抽油杆档案后,按使用年限对抽油杆分批管理,定期对抽油杆进行探伤检测,摸索抽油杆疲劳断裂规律,以此制定合理的抽油杆报废制度。

4 结论

1) 塔河油田采油三厂的抽油杆频繁断裂,主要是较强的腐蚀环境与高应力载荷造成。

2) 在加强抽油杆管理、提高作业质量的基础上,应用长冲程、慢冲次抽油机,不仅可以有效地防止抽油杆断裂,还可保证抽油机井产量稳定。

3) 为满足深井生产需要,塔河油田使用的HL级钢制抽油杆的屈服强度达到1 000MPa,在常用钢制抽油杆中居首。但材料屈服强度越高,对应力腐蚀和氢脆就越敏感。塔河油田采油三厂的油井普遍高含H2S且地层水总矿化度高,为CaCI2水型。因此,在油、套环空添加缓蚀剂或使用防腐抽油杆应是防止抽油杆频繁断裂的重要研究方向。

[1]刘建国,高 嵩,刘 军.抽油杆失效原因探讨[J].油气田地面工程,2006,25(6):43.

[2]田 丰,吴则中,李 策,等.抽油杆的失效分析[J].石油矿场机械,1986,15(1):52-56.

[3]张艳敏.抽油杆失效分析[J].石油矿场机械,2011,40(9):85-88.

[4]马效忠,裴润有,吴宗福.抽油杆柱断脱原因剖析与综合防治[J].石油钻采工艺,1995,17(6):93-97.

[5]司海媛.运用修正古德曼图优化抽油机井参数[J].规划设计,2011,30(4):48-49.