往复走丝电火花线切割蚀除产物颗粒对放电加工的影响

李谢峰,刘志东,李明明

(南京航空航天大学机电学院,江苏南京 210016)

电火花线切割加工是机械制造领域中一种重要的加工技术[1,2]。随着电火花线切割加工要求的不断提高,对影响加工的各种因素的研究更加深入且细致,而过滤系统是影响其加工的重要因素之一。目前,在对单向走丝电火花线切割机床多年的研究过程中发现,随着加工时间的增加,如不及时清洗水箱内的几道过滤网,就易引起堵塞,补充水供应不上,导致机床报警甚至停机;而此时的去离子水不仅影响零件的加工表面质量,且极易对机床工作液箱及零部件造成腐蚀[3]。在往复走丝电火花线切割加工中,一般只采取简单的过滤系统,主要目的是防止喷水板堵塞,基本上没有考虑过滤的精度对切割加工的影响;且加工蚀除产物对放电状态影响的研究也较少。本文设计了一种新型的过滤系统,通过控制过滤不同大小的蚀除产物颗粒,进行了工艺试验,分析了蚀除产物对放电加工的影响。

1 新型过滤系统的设计

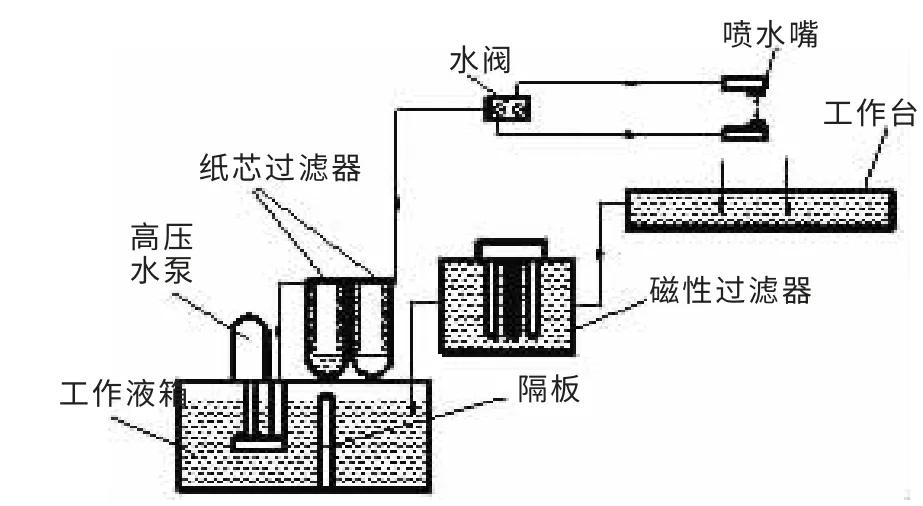

传统的工作液过滤系统见图1,主要通过过滤棉过滤工作液中的杂质。工作液进入工作液箱后,工作液中的蚀除产物会沉淀或在磁钢作用下加速沉淀,最后再通过水泵直接将工作液送至加工区。其缺点是大颗粒蚀除产物不能完全过滤。由于磁钢与工作液的接触面积小,磁性强度不高,磁场分布不均匀(靠近磁钢磁力线密集,远离磁钢磁力线稀疏),且蚀除产物具有一定的动能,必然造成大颗粒蚀除产物无法完全被磁钢吸附,进而造成喷水板堵塞,影响切割工艺指标。

图1 传统过滤系统示意图

新设计的过滤系统见图2。首先,工作液通过磁性分离器将大颗粒蚀除产物充分过滤,因为磁性分离器的磁棒是高强度钕制磁铁,且有多个磁棒均匀分布在箱体中,与工作液的接触面积大,磁场分布较均匀,工作液与磁棒充分接触,有利于蚀除产物的吸附;随后,工作液流入工作液箱,进行二次沉淀,再通过高压水泵将工作液送入纸芯过滤器;最后,利用水阀调整,供给加工区域冷却。

图2 新型过滤系统示意图

2 颗粒大小对极间的影响

从图3 可看出,蚀除产物的颗粒基本上大于3 μm,大部分都在5~10 μm 之间,而一般放电间隙约为10 μm,所以,只有≤10 μm 的蚀除产物才能完全进入放电间隙。进入放电间隙的蚀除产物对放电加工的影响主要有两方面:①颗粒较大时,易造成异常放电(微短路或短路),从而增加疏松接触放电几率,恶化工件表面质量,加速电极丝损耗,降低切割速度(图4a);②颗粒较小时,易促成正常放电,提高切割速度。这是因为蚀除产物在极间缩短了正负极之间的距离,增加了有效脉冲利用率,提高了切割速度;同时,使异常放电的出现几率降低,减少了对电极丝的损伤,从而降低了电极丝的损耗[4],也改善了工件表面质量(图4b)。

图4 蚀除产物颗粒在放电间隙中的状况

因此,从理论分析可知,蚀除产物颗粒在3~10 μm 时,有利于切割工艺指标的提高。

3 试验论证

3.1 试验条件

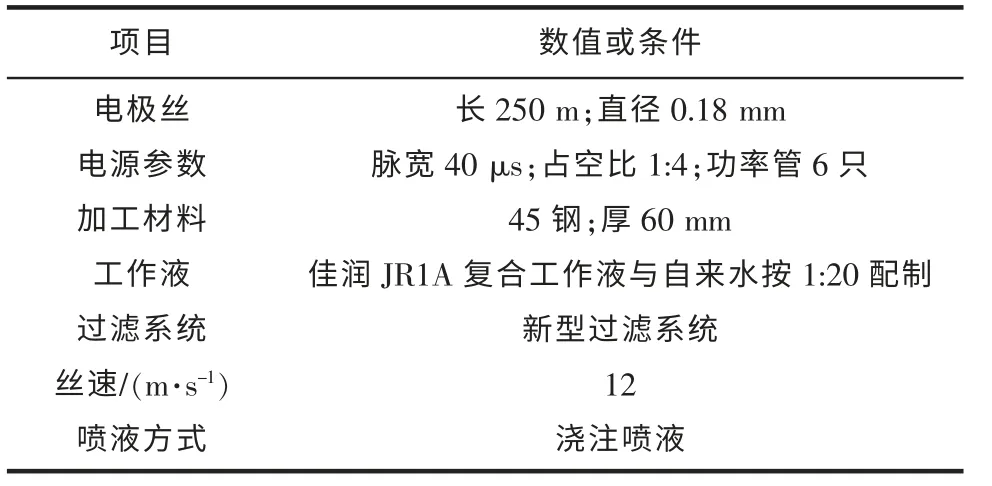

加工试验条件见表1。采用3 种不同规格的折叠纸芯(表2),在相同电源参数下进行工艺指标对比试验,切割加工兼顾了4 个切割方向。图5 是加工现场的照片。

表1 试验条件

表2 折叠纸芯的规格

图5 加工现场照片

3.2 丝损与过滤的关系

从图6 可看出,1 号纸芯加工后的丝损最大,3号纸芯加工后的丝损最小。反映出蚀除产物颗粒为3~5 μm 时,有利于降低电极丝损耗。

图6 3 种纸芯的电极丝直径损耗对比

3.3 切割速度与过滤的关系

试验中,采用1 号纸芯时,切割速度最慢,为97 mm2/min;采用2 号和3 号纸芯时的切割速度相近,分别为106、109 mm2/min。反映出蚀除产物颗粒为3~8 μm 时,有利于提高切割速度。

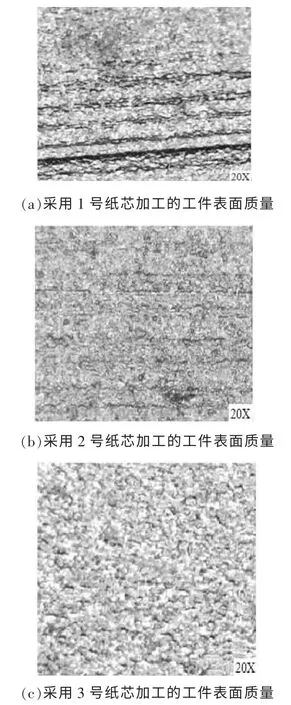

3.4 表面质量与过滤的关系

从图7 可看出,采用1 号纸芯加工的工件表面质量最差,表面粗糙度值为Ra 5.677 μm;采用2号、3 号纸芯加工的工件表面质量相近,表面粗糙度值分别为Ra 5.154 μm和Ra 4.963 μm,且采用3号纸芯切割的工件表面比2 号更光亮。说明蚀除产物颗粒为3~5 μm 时,有利于提高工件表面质量。

3.5 工作液寿命与过滤的关系

在机床状态良好的情况下,以切割速度降低15%~20 %为工作液失效的判定依据[6],并将工作液失效前所切割的面积定义为工作液寿命。

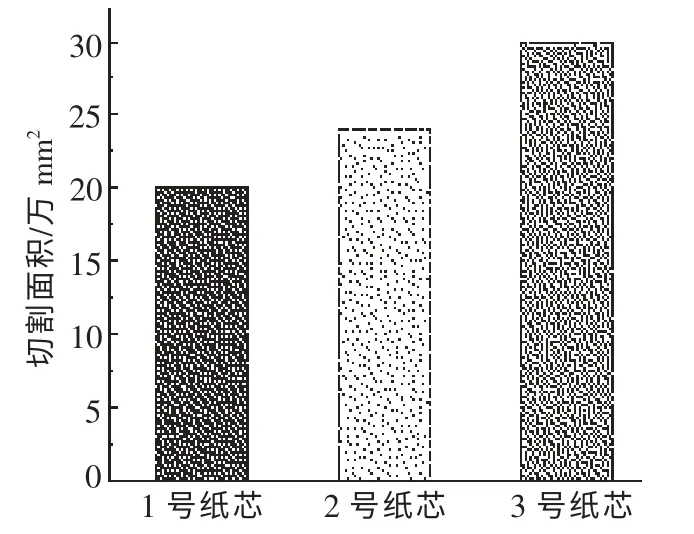

从图8 可看出,蚀除产物颗粒的大小对工作液寿命的影响很大。采用1 号纸芯时的工作液寿命最短,说明工作液含有较多的大颗粒蚀除产物,易堵塞放电间隙,造成工作液排屑能力下降,从而影响切割速度。

图7 工件表面质量对比

图8 切割面积对比

4 放电波形分析

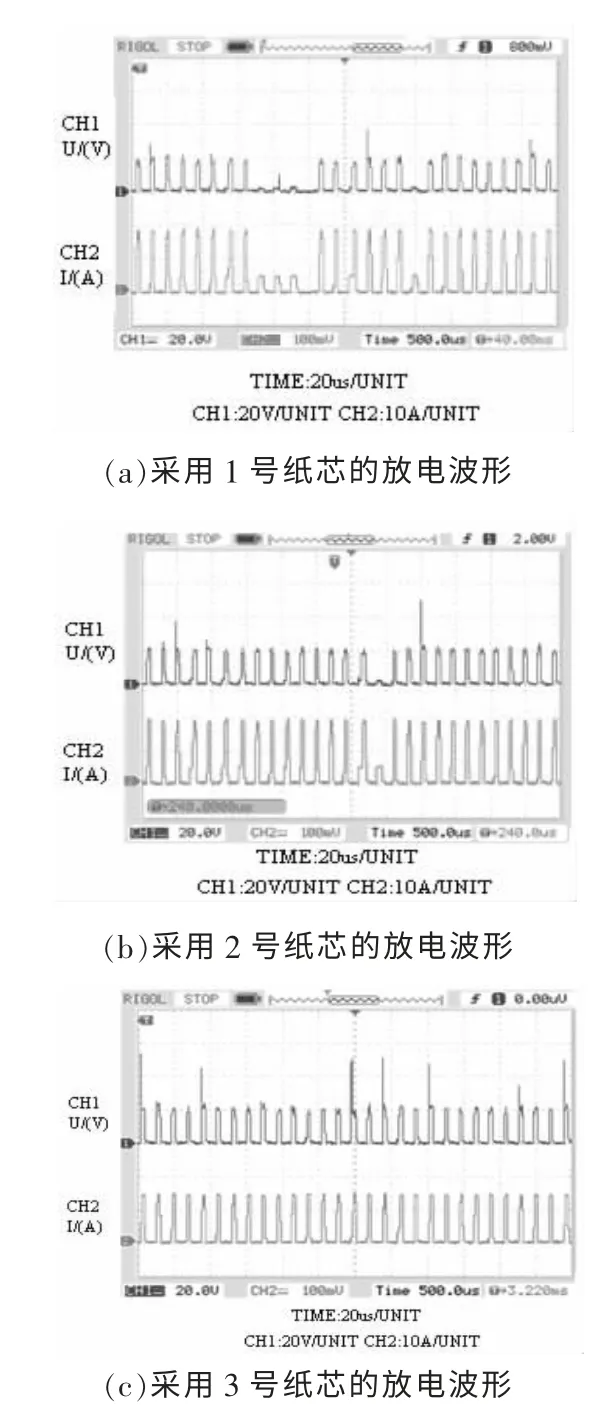

从图9 可看出,采用3 种过滤纸芯进行加工,按放电击穿时间排序依次为:1 号<2 号<3 号。因为当附着在电极丝或工件表面的蚀除产物颗粒变大时,就会减小放电间隙,并快速形成放电通道,使放电击穿时间变短。此外,蚀除产物颗粒的大小对峰值电流和间隙电压基本没有影响。

图9 正常放电波形对比

从图10 可看出,采用1 号纸芯时,放电波形中出现大量短路和微短路的异常放电,说明蚀除产物与电极丝的接触几率很大,加大了电极丝损耗和断丝几率,工件表面质量恶化,切割速度降低;采用2号纸芯时,放电波形中存在少量的短路和微短路波形,也有一定量较短的击穿延时的正常放电波形,说明蚀除产物与电极丝的接触几率较小,产生较少的异常放电,降低了电极丝损耗,同时缩短放电间隙,提高脉冲有效率,使切割速度得到提高;采用3号纸芯时,放电波形基本上没有短路波形,存在极少数的微短路和一定量较长时间的击穿延时的正常波形,说明蚀除产物与电极丝的接触几率很小,基本上无异常放电,大大降低了电极丝损耗,提高了切割速度,改善了工件表面质量。由此说明:8~10 μm 的蚀除产物颗粒是恶化加工工艺指标的主要因素,而3~5 μm 的蚀除产物颗粒有利于提高加工工艺指标。

图10 放电波形对比

5 小结

在设计的新型工作液系统条件下,通过不同规格的纸芯过滤器进行工艺试验,研究出最佳蚀除产物颗粒范围为3~5 μm;在相同切割面积下,电极丝损耗下降25 %~50 %,切割速度提高2 %~12.4 %,表面粗糙度值Ra 下降3.7 %~12.6 %,工作液寿命增加25 %~50 %。

[1]赵万生.特种加工技术[M].北京:高等教育出版社,2001.

[2]曹凤国.电火花加工技术[M].北京:化学工业出版社,2005.

[3]陈平.数控电火花线切割机床过滤系统的改进[J].电加工与模具,2012(4):59-61.

[4]张旭东,李谢峰.往复走丝电火花线切割在高速加工的电极丝寿命研究[J].模具工业,2012,38(4):44-49.

[5]陆霖琰.复合工作液对高速往复走丝电火花线切割加工影响研究[D].南京:南京航空航天大学,2010.

[6]刘志东.高速走丝电火花线切割工作介质发展方向研究[J].新技术新工艺,2006(11):70-73.