浸液式往复走丝电火花线切割加工研究

张伟建,刘志东,邱明波

(南京航空航天大学机电学院,江苏南京 210016)

往复走丝电火花线切割机床(俗称“高速走丝电火花线切割机床”)是我国独创的电加工设备,被广泛应用于模具制造和零件加工业。目前,具有多次切割功能的往复走丝电火花线切割机床(俗称“中走丝机床”)较大程度地提高了加工工艺水平,但由于其本质还是往复走丝线切割加工,故因导向器磨损过快、运丝换向时产生的振动冲击较大、电极丝损耗等因素造成的电极丝空间稳定性问题并没有从根本上得到解决[1],“中走丝机床”的加工精度也没有实质性的突破,依然无法满足精密模具的制造要求。

往复走丝电火花线切割加工一般采用喷液冷却方式,工作液随电极丝带入放电间隙[2],喷液会对电极丝产生扰动,电极丝上下走丝时对加工区域冷却不均匀,工作液对电极丝阻尼作用不相同,造成电极丝空间位置保持性差,从而影响了加工工艺水平尤其是切割精度的进一步提高。对此,本文提出在往复走丝电火花线切割加工平台上实现浸液冷却方式,并对其加工精度、表面质量、电极丝损耗等进行工艺实验研究。

1 极间工作液的影响

往复走丝电火花线切割加工是用半柔性的钼丝作为工具电极,并通过电极与工件之间的脉冲放电作用进行加工的。在丝筒电机带动下,丝筒高速转动带动钼丝进行往复运动和导轮转动[3]。因此,放电加工时,由于放电力的作用及丝筒的换向冲击、导轮径向跳动和轴向窜动、喷液对电极丝的扰动等各种因素,均会造成电极丝空间位置的变化,其振动方程为:

式中:ρ 为电极丝的密度;F 为电极丝的张力;f 为电极丝的横向力。

研究发现,在未切入工件之前,这种振动是可观的,其振幅有时会超过1 mm,但当电极丝切入工件之后,经过切缝中工作液对电极丝的阻尼作用,振动振幅将大幅衰减[4]。因此,保持放电间隙工作液充足、均匀,将有利于减小电极丝空间位置的变化。工作液的阻尼作用力F表达式为:

式中:Q 为阻尼系数;ρ 为间隙中工作液密度;v 为工作液流速;A为间隙中电极丝的面积。

由此可知,极间工作液的阻尼作用力F 与间隙中工作液密度ρ、流速的平方v2及间隙中电极丝的面积A 成正比。其中,ρ、v 与加工中的冷却洗涤条件和电极丝运动速度密切相关。

当极间冷却洗涤条件差、工作液得不到及时补充时,工作液对电极丝的阻尼力减小,会使蚀除产物无法及时随工作液排出,在放电间隙形成堆积,此时极间冷却和消电离不正常,造成微短路甚至产生微电弧放电等不正常放电现象,还会造成电极丝张力发生较大变化,电极丝挠度增大,进而影响加工精度。当极间冷却洗涤状况良好,极间放电间隙工作液得到及时补充,蚀除产物能及时排出放电间隙,工作液对电极丝产生均匀稳定的阻尼作用,电极丝张力均匀、空间稳定性好,工件加工精度较高。此外,工作液附着在电极丝上作高速运动,其流速与电极丝的运动速度有关。电极丝运动速度越快,工作液流速越快,工作液阻尼作用较大,电极丝稳定性好,工件加工精度高;相反,运丝速度越慢,工作液流速慢,工作液阻尼作用弱,电极丝稳定性差,工件加工精度低。

2 不同冷却方式的分析

2.1 极间状态对比分析

往复走丝电火花线切割加工一般采用喷液冷却方式,当切割工件厚度不大时,工作介质在电极丝带动下进入切缝并对工件和电极丝进行冷却较易做到。此时,极间放电间隙工作液充足,电极丝及工件表面能得到及时冷却,蚀除产物能及时排出,切割表面较光滑、平整。但当切割工件较厚时,随电极丝带入的工作液在切缝内逐渐损耗,电极丝在工件出口处相当长的距离内将处于基本无工作介质保护膜的状态(图1),从而会在冷却条件极为恶劣甚至没有冷却的条件下进行放电。由于不能及时将蚀除产物带走,表面将残留许多蚀除产物及放电高温形成的碳化合物,使放电在蚀除产物与工作介质的混合体甚至是胶体介质内进行,这种放电因为工件表面得不到充分冷却,将产生严重烧伤层,影响加工工件表面的完整性。

图1 喷液式极间加工状态

以目前的控制系统为基础,对机床下线臂、导轮等结构及夹具进行改造,采用复合工作液作为工作介质,实现浸液式加工,运丝原理见图2。工件在整个加工过程中完全浸没在复合工作液中。

图2 浸液运丝结构示意图

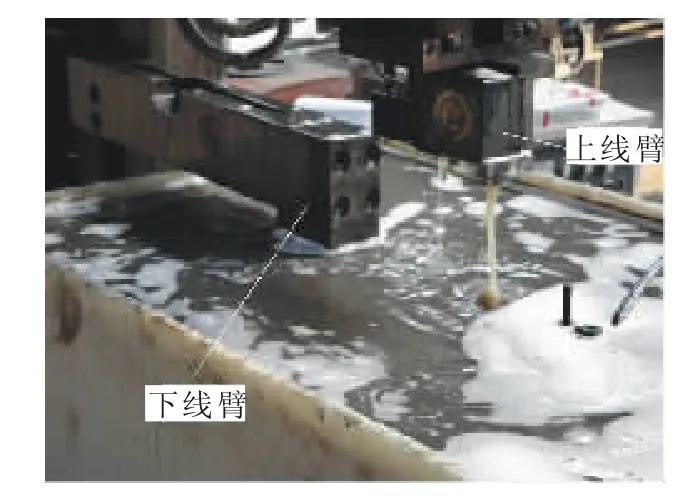

采用浸液冷却洗涤方式的现场照片见图3,其极间加工状态示意见图4。浸液式冷却条件下,工作液将电极丝完全包裹,切缝内工作液也很均匀,阻尼效果较喷液式好很多,同时消除了喷液式冷却对电极丝的扰动,提高了工件加工精度。

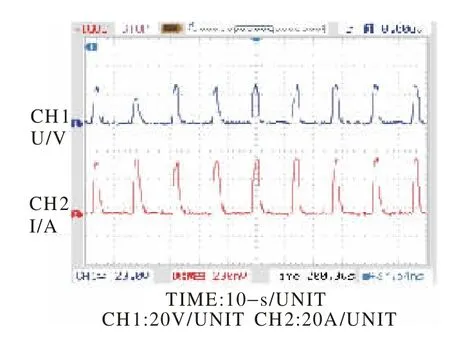

在相同的加工参数下,分别采用浸液式、喷液式切割150 mm 厚的Cr12 材料,采集到的放电加工波形见图5和图6。

图3 浸液加工现场照片

图4 浸液式极间加工状态

图5 浸液式放电加工波形

图6 喷液式放电加工波形

可看出,浸液式加工的放电波形呈现出间隙放电的典型特征——放电击穿延时现象,放电击穿延时的比例较高,放电电压的波动较小,说明极间区域存在较均匀的工作介质,极间放电间隙冷却洗涤均匀,电极丝空间位置稳定性好。而喷液加工采集到的放电波形基本没有击穿延时,有的脉冲在起始时即呈现短路状态,有的脉冲放电过程中电压跳动较大,说明极间放电间隙工作液不均匀,电极丝抖动较大,放电状态不稳定。

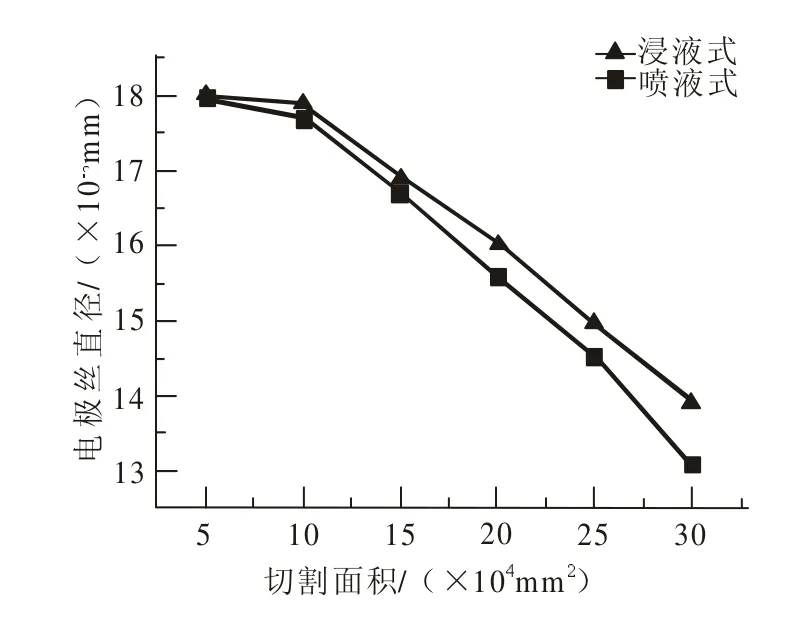

2.2 电极丝损耗对比分析

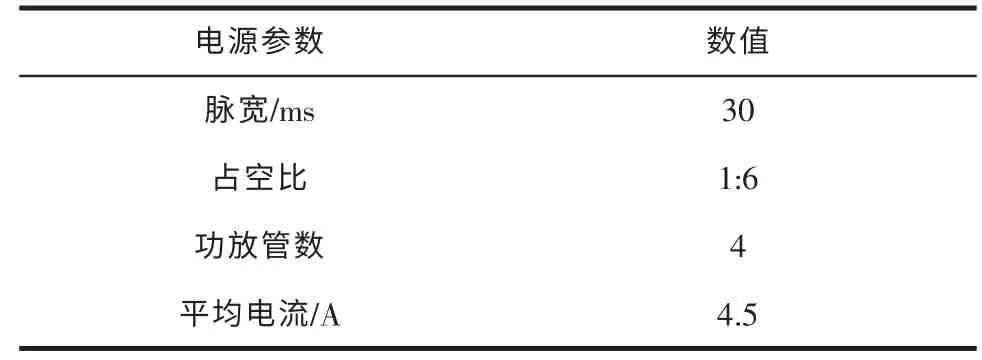

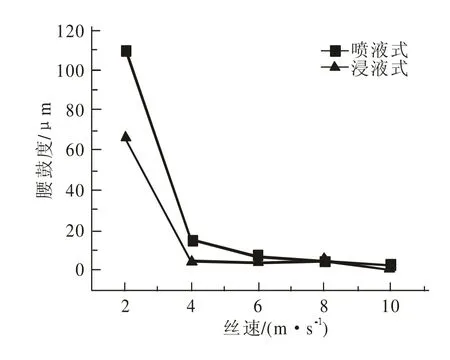

选用直径0.18 mm 的钼丝,厚80 mm 的Cr12材料,分别采用浸液式、喷液式进行电极丝丝损实验,选取的电参数见表1。

表1 切割电参数

由图7 可看出,浸液式加工的电极丝损耗明显小于喷液式加工。这是因为浸液式加工时,极间工作液充足,电极丝表面始终有液体保护膜包裹,这层保护膜形成类似“防弹衣”的作用,可吸收部分正离子的轰击能量,并通过自身的气化将轰击产生的大量热量带走,减少放电通道内热量对电极丝产生的热疲劳影响,极大降低了电极丝的损耗[6]。同时,由于工作液中的铁离子在外加电场作用下发生阴极沉积[7],在电极丝表面形成镀覆层,一定程度地补偿了钼丝的损耗,延长了电极丝的使用寿命。

而在喷液式加工时,特别当电极丝自下往上运动时,极间工作液不充分,电极丝不能得到及时冷却,部分电极丝表面没有液体保护膜的包裹,受到正离子的轰击,电极丝损伤严重。此外,电极丝在张力与放电加热的作用下,将较快地产生塑性变形并被拉长,电极丝损耗增加,耐用度降低。

图7 电极丝损耗对比图

3 浸液式、喷液式切割实验对比

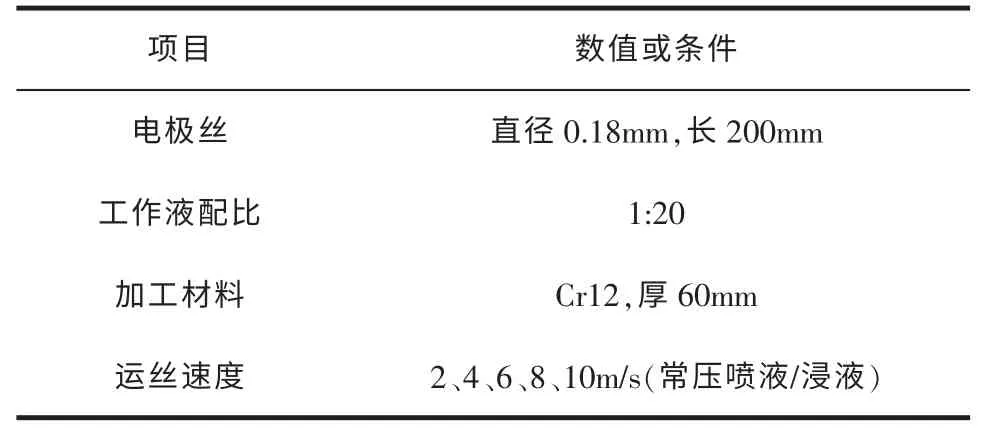

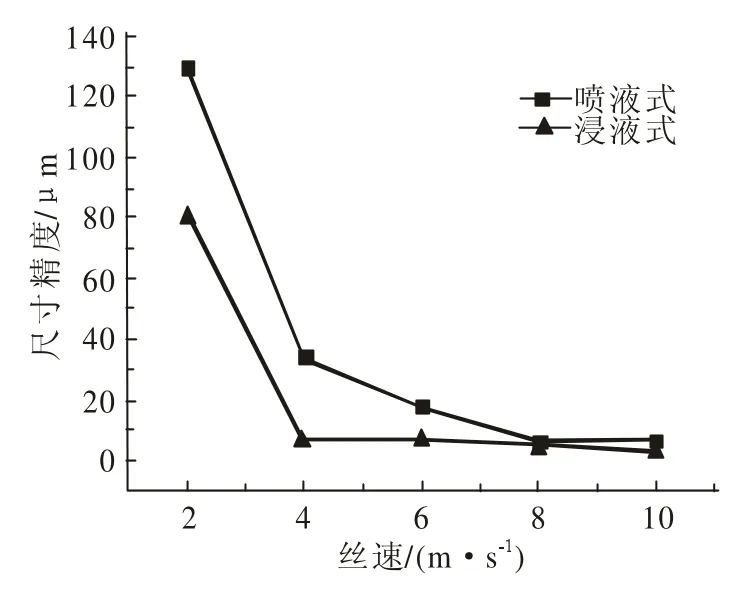

喷液式加工时,工作液随电极丝带入到放电间隙的多少,除了与加工厚度有关,还与电极丝运丝速度有关。因此,在不同丝速下进行浸液式、喷液式加工实验,对比腰鼓度(即平直度,指中部尺寸与上部、下部尺寸最大偏差的绝对值)、尺寸精度(指尺寸变化范围的大小,即最大加工尺寸减去最小加工尺寸的绝对值)、表面粗糙度、切割效率的区别。实验条件及切割参数见表2和表3。

表2 实验条件

表3 切割电参数

3.1 尺寸精度及腰鼓度对比分析

由图8和图9 可看出,腰鼓度与尺寸精度的变化规律基本相同。丝速大于8 m/s 时,喷液式加工的工作液随电极丝带入切缝较容易,放电间隙中工作液的密度与流动速度与浸液式相同,极间工作液的阻尼作用大致相等,浸液式加工放电区域外的工作液对电极丝的抖动也能起到一定的阻尼作用,相对喷液式加工,腰鼓度与尺寸误差要略小一些。当丝速降到4 m/s 时,喷液式加工无法将足够的工作液带入放电间隙,冷却洗涤条件开始恶化,部分蚀除产物无法及时排出,造成放电加工不稳定,相对于浸液式加工,尺寸误差较大。当丝速降到2 m/s 时,浸液式与喷液式加工的尺寸误差都明显增大,浸液式加工虽然不用考虑极间工作液补偿问题,但由于丝速过慢,放电蚀除产物不能及时随工作液排出,在放电间隙中堆积,加工工件表面产生积碳烧伤现象,影响了加工工件的尺寸精度;而喷液式加工极间没有充足的工作液,放电加工状态更加恶劣,加工表面积碳烧伤也更严重,加工尺寸精度相对浸液式加工更差。

图8 丝速与腰鼓度的关系曲线

图9 丝速与最大尺寸偏差的关系曲线

3.2 加工表面质量与切割速度对比分析

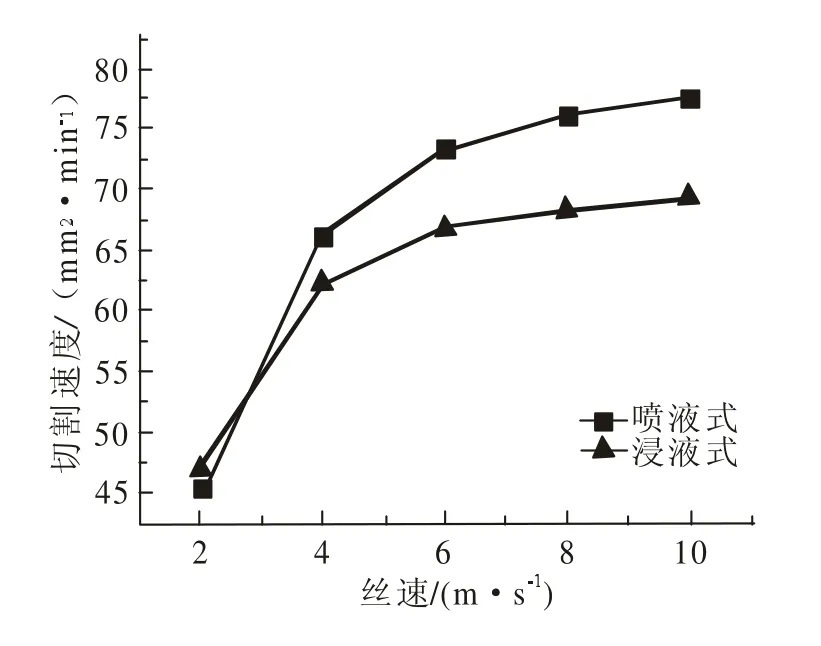

由图10 可看出,丝速越慢,切割速度越低。因为切割速度与电极丝空间位置的稳定性及极间冷却洗涤状态有关。丝速快,冷却洗涤条件好,电极丝实际张力大[8],加工稳定性好,故切割速度快。

图10 丝速与切割速度的关系

浸液式加工的切割速度要低于喷液式加工,主要是由于浸液式加工时,工件浸没在工作液中,工件表面会发生电化学漏电反应,造成部分放电加工能量损失,切割速度有所降低。当电极丝的丝速≥4 m/s 时,浸液式加工的切割速度变化不大,因为丝速对其放电间隙冷却状态影响较小;而喷液式加工的切割速度随着丝速的降低呈明显下降趋势,说明丝速降低对极间工作液的带入产生明显影响。当丝速低于4 m/s 时,浸液式与喷液式加工的切割速度都明显降低,浸液式加工由于丝速过低,导致蚀除产物无法及时排出,极间洗涤条件变差,影响放电能量利用率,加工效率降低;而喷液式加工由于极间没有充足的工作液冷却,放电状态更不稳定,切割速度会迅速下降。

线切割加工的表面质量与单个放电脉冲能量有关。由图11 可看出,当丝速大于6 m/s 时,表面粗糙度值变化不大,浸液式加工由于其工件表面产生电解漏电,单个脉冲放电能量会有所损失,表面粗糙度值略低于喷液式加工。

图11 丝速与表面粗糙度的关系

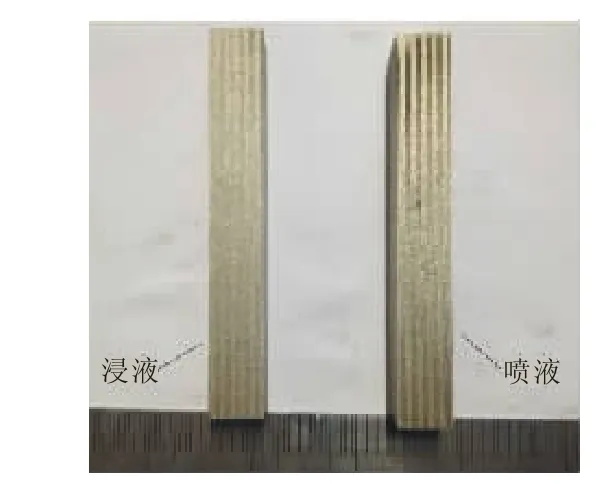

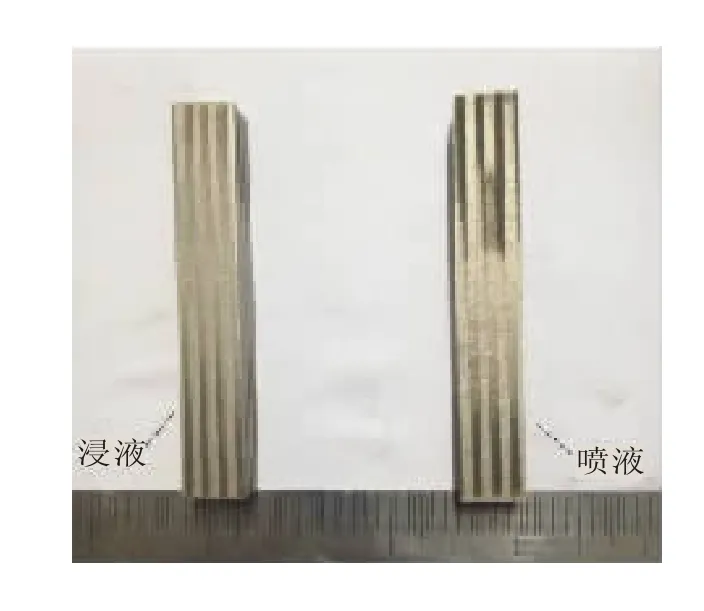

当丝速低于4 m/s 时,喷液式加工由于极间没有充足的工作液进行冷却洗涤,蚀除产物无法及时排出,加工表面出现烧伤条纹;浸液式加工则因为极间工作液充足,冷却条件好,加工表面质量变化不大(图12)。当丝速为2 m/s 时,浸液式加工的部分表面出现烧伤条纹,主要是由于丝速慢导致极间工作液流速慢,无法及时将产生的蚀除产物全部排出,而喷液式加工极间工作液不足,表面烧伤更严重(图13)。因此,极间放电间隙的冷却条件对加工表面质量会产生重要影响。

图12 丝速4m/s 时的加工表面形貌

图13 丝速2m/s 时的加工表面形貌

4 结论

(1)极间工作液对电极丝的阻尼作用能有效抑制电极丝的抖动,而工作液的阻尼作用又与间隙工作液的密度、流速及间隙洗涤性有关,放电间隙工作液越均匀、流速越快,电极丝阻尼作用越好,电极丝空间位置越稳定。

(2)相对喷液式加工,浸液式加工由于加工区域冷却充分、电极丝表面始终有工作液包裹、电极丝表面会发生电解沉积反应,故加工时的丝损较小,电极丝使用寿命延长。

(3)喷液式加工的工作液随电极丝带入放电间隙,其带入量与电极丝丝速有直接关系。丝速越低,工作液带入量越少,极间冷却洗涤条件恶化,加工不稳定;而浸液式加工只需考虑丝速对蚀除产物排屑的影响,由于极间工作液充足,浸入工作液的电极丝会受到均匀的阻尼作用,在相同加工参数下,浸液式加工能获得更好的加工精度与表面质量。

[1]刘志东,俞容亨.高速走丝电火花线切割机多次切割的实现[J].中国机械工程,2007,18(20):2410-2413.

[2]Cheng Gang,Han Fuzhu,Feng Zhijing.Experimental determination of convective heat transfer coefficient in WEDM [J].International Journal of Machine Tools &Manufacture,2007,47:1744-1751.

[3]胡选利,唐永杰,陈天宁,等.线切割机电极丝动态稳定性的主动控制研究[J].振动工程学报,1995,8(1):8-15.

[4]熊光耀,李明奇,李明辉.WEDM 加工过程中的电极丝形位变化[J].电加工与模具,2002(3):20-22.

[5]刘志东.高速走丝电火花线切割工作介质对电极丝耐用度影响的研究[J].电加工与模具,2006(5):25-27.

[6]潘湛昌,郭钟宁,王成勇.高速走丝电火花线切割中工作液的电解作用[J].电加工,1996(2):17-19.

[7]刘晋春.特种加工[M].北京:机械工业出版社,1997.

[8]魏为.提高高速往复走丝电火花线切割加工精度及稳定性实验研究[D].南京:南京航天航空大学,2010.