不同热喷涂技术制备铁基涂层摩擦学性能研究

汪 勇,周新远,宋占永,黄艳斐,张 伟

(装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072)

热喷涂技术[1](等离子喷涂技术、火焰喷涂技术、电弧喷涂技术、电爆喷涂技术等)是机械零部件再制造的关键技术之一,具有操作简单、灵活高效,涂层种类多等特点,近年来得到了越来越多的应用。热喷涂技术是指利用某种热源将喷涂材料加热到熔化或半熔化状态,再经高速气流或焰流雾化后加速喷射在经预处理的零件表面上,使材料表面得到强化和改性而获得具有某种功能(如耐磨、防腐、抗高温等)表面的一种应用性很强的材料表层复合技术[2,3]。

本研究针对常用的铁基类涂层材料,利用超音速等离子喷涂(HEPS)、爆炸喷涂(DGS)和高速电弧喷涂(HVAS)三种热喷涂技术制备了涂层,分析比较了三种涂层的摩擦学性能,同时结合涂层表面残余应力场、半高宽与纳米硬度的分析,探讨了涂层表面摩擦学性能与残余应力场之间的内在联系。

1 实验

1.1 实验材料

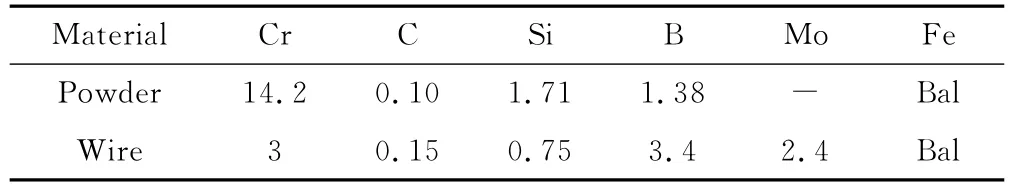

铁基材料为Fe-Cr-B-Si粉末和 Fe-Cr-B-Si-Mo粉芯丝材,化学成分见表1,基体材料为45钢。

1.2 试样制备

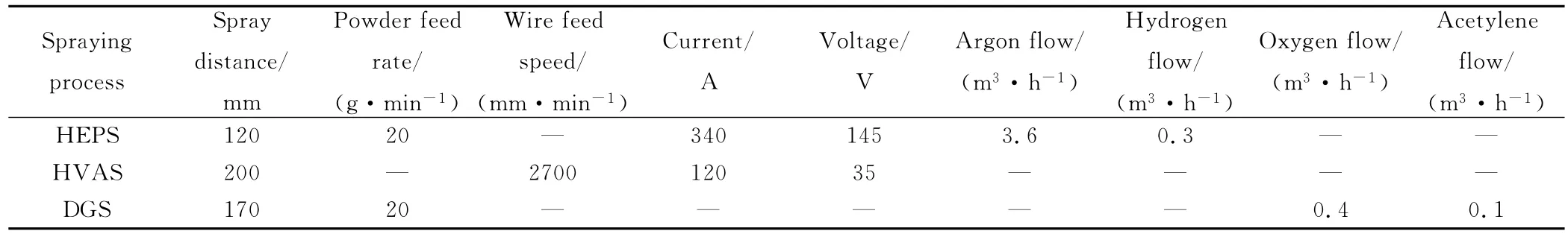

先对基体材料的表面进行倒角和喷砂处理,然后分别利用三种喷涂方法(HEPS,HVAS,DGS)制备涂层,采用间歇喷涂方式。具体喷涂工艺参数见表2。

表1 Fe-Cr-B-Si粉末、Fe-Cr-B-Si-Mo粉芯丝材的化学成分(质量分数/%)Table 1 Chemical composition of two materials(mass fraction/%)

1.3 残余应力与涂层显微特征测量

采用QUANTA-200型扫描电子显微镜(SEM)观察了三种涂层截面处形貌,利用TR240便携式粗糙度仪对三种涂层进行了粗糙度测试。采用X-350A型X射线应力测定仪分别分析了三种涂层的残余应力及半高宽[4],残余应力测试条件为:Cr靶,管电压20kV,管电流5mA。每个涂层表面取3个点,然后选取3次测量的平均值作为涂层表面的残余应力值和半高宽。硬度测试试样截面抛光处理,粗糙度Ra为0.8。采用纳米测试仪(nanotest 600)对三种涂层的纳米硬度进行了测试压头压入深度:150nm;最大载荷:50mN;初始载荷:0.03mN;加载速率:0.1mN/s。每一个涂层表面测量5个点,然后选取5次测量的平均值作为涂层表面的纳米硬度值。

表2 三种喷涂方式的工艺参数Table 2 The processing parameters of three kinds of coatings

1.4 摩擦磨损性能测试

采用CETR UMT-3型摩擦磨损测试考察三种涂层在室温条件下的摩擦环的摩擦磨损性能。摩擦磨损实验条件的选择:选择旋转式摩擦接触形式。上试样选择φ4.0mm GCr15钢球,下试样为不同喷涂方法获得的涂层,涂层表面经过抛光处理。载荷为10.0N;滑动频率为5Hz;摩擦时间为1200s;温度23~26℃。摩擦环境:大气下干摩擦。实验结束后,采用误差为0.1mg的光学天平进行称重,所得数值与原样重量之差即为磨损量。

2 结果与讨论

2.1 涂层组织与纳米硬度

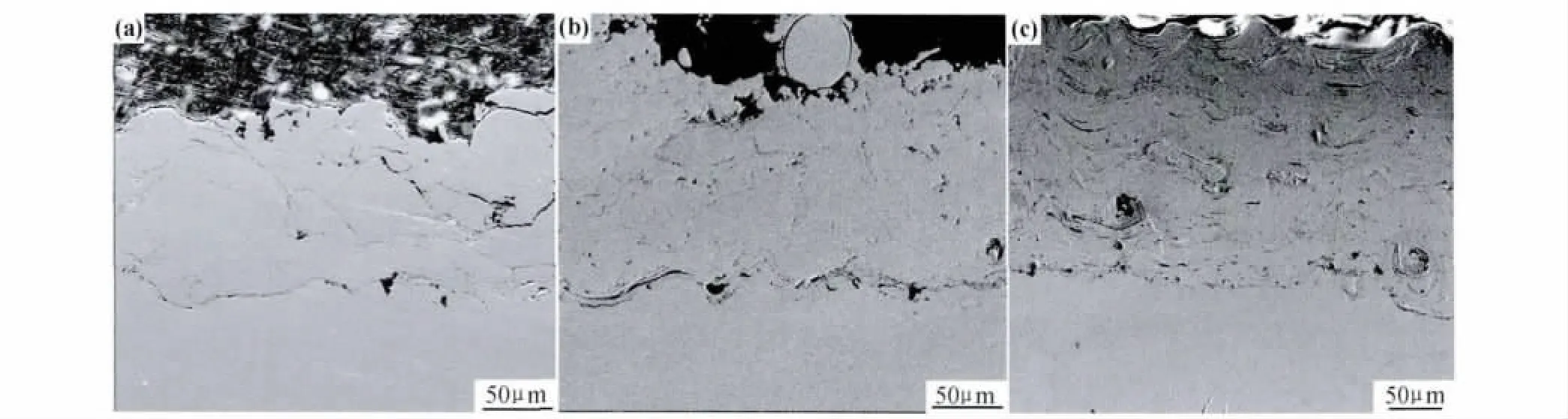

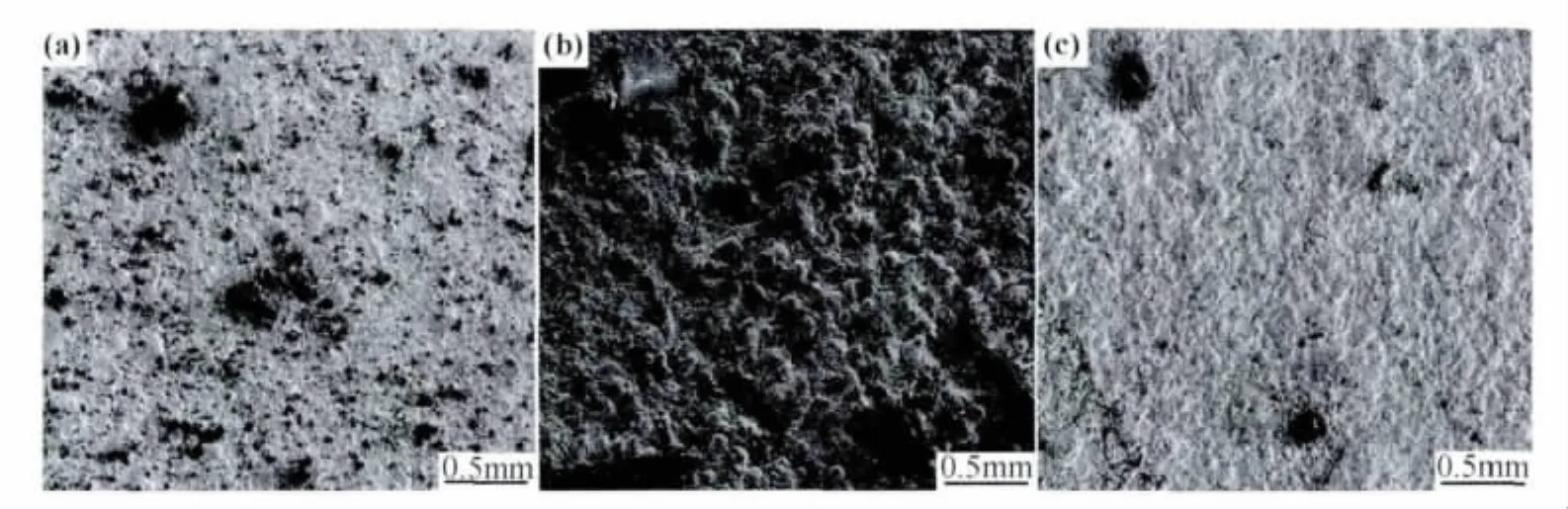

图1所示为高速电弧喷涂(HVAS)、超音速等离子喷涂(HEPS)和爆炸喷涂(DGS)三种热喷涂技术制备了涂层截面形貌,可以看出涂层呈现出特有的层状结构,这是由于热喷涂层的沉积方式为扁平颗粒堆积形成的。纳米测试仪检测结果显示HVAS,HEPS,DGS三种涂层的表面纳米硬度均值分别为7.3,7.5,9.6GPa,这是由于相比HVAS与HEPS涂层,DGS制备的涂层结构致密,孔隙相对较少。

图1 三种涂层的截面形貌(a)爆炸喷涂涂层;(b)超音速等离子喷涂涂层;(c)高速电弧喷涂涂层Fig.1 SEM morphology of three kinds of coating cross section(a)DGS coating;(b)HEPS coating;(c)HVAS coating

图2为用三种热喷涂技术所制备涂层的X射线衍射结果,从图2可以看出,涂层的主要成分为Fe,其结构为面心立方结构,采用不同热喷涂方法所制备的铁基涂层,其物相没有明显区别。

图2 三种涂层的X射线衍射结果Fig.2 XRD pattern of three kinds of coating

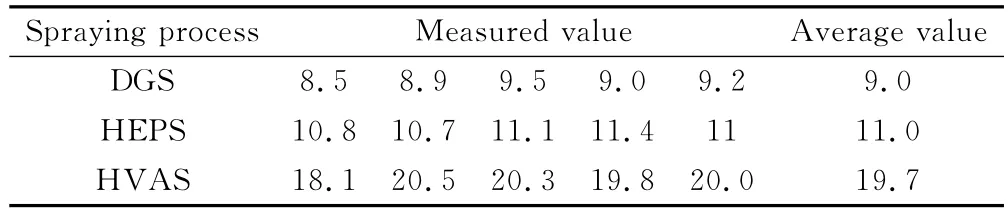

表3为采用三种热喷涂技术所制备涂层表面的Ra值,从表3中可以看出:DGS喷涂工艺制备的涂层Ra最低,仅为9μm左右,高速电弧喷涂(HVAS)涂层Ra最高,达到19.7μm左右,HEPS涂层次之。表面粗糙度对涂层的许多性能有重要影响,诸如对于实现配合的可靠与稳定,减少摩擦和磨损等,对摩擦磨损性能的影响具体参见摩擦磨损性能分析部分。

表3 涂层表面粗糙度评定参数(GPa)Table 3 The coating surface roughness assessment parameters(GPa)

图3为采用三种热喷涂技术所制备涂层的表面形貌,由图3可以看出:DGS涂层和HEPS涂层表面相对平整、均匀、致密,观察不到未变形粗大颗粒的存在,且未熔颗粒较多,扁平颗粒直径在100μm以内。HVAS涂层的扁平化程度较高,涂层致密。上述表面形貌特征与三种热喷涂过程熔融粒子的飞行速率差异较大有关,分析认为主要由于粒子的动能与速率的平方成正比,爆炸喷涂熔融粒子的飞行速率比另外两种涂层高出很多,因此粒子冲击工件基体表面的动能显著提高,有利于颗粒之间结合强度的提高和表面粗糙度的降低。

图3 三种涂层的表面形貌(a)爆炸喷涂涂层;(b)超音速等离子喷涂涂层;(c)高速电弧喷涂涂层Fig.3 SEM images of cross section morphologies of three kinds of coating(a)DGS coating;(b)HEPS coating;(c)HVAS coating

2.2 涂层残余应力与半高宽

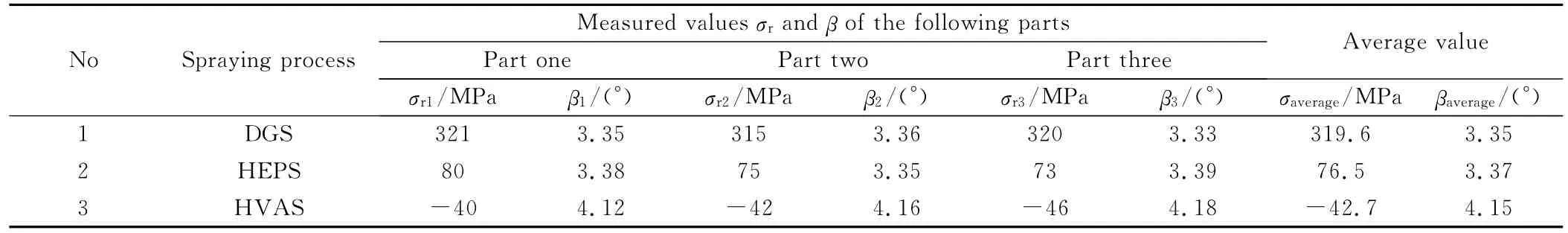

对三种涂层的表面不同部位残余应力与(211)晶面半高宽分别进行测定,结果见表4。

实验结果表明:高效超音速等离子喷涂(HEPS)制备的Fe-Cr-B-Si涂层表面残余应力表现为拉应力,平均拉应力值为76.5MPa;而由爆炸喷涂(DGS)制备的同种材料的涂层表面残余应力表现为压应力,平均压应力值为-42.7MPa。高速电弧喷涂(HVAS)制备的Fe-Cr-B-Si-Mo涂层表面残余应力为拉应力,数值较大,在320MPa左右。这是由于DGS喷涂工艺的气流温度高(3500~4000℃),冲击力大,粉末飞行速率快(1200~1500m/s),产生的压应力效果抵消了在沉积的过程中不可避免本征应力和热失配应力[5-7]。

表4 三种涂层表面不同部位残余应力与半高宽测量值Table 4 Measured surface residual stress and width at half height value of coating

同时比较三种涂层表面的半高宽数值,DGS喷涂工艺制备的涂层半高宽数值明显要高于另外两种工艺制备的涂层。这是由于DGS喷涂工艺由于相对速率快,冲击力大,导致了大量晶粒细化,有研究证实[8-10]:随着材料晶粒尺寸的减小,材料晶格畸变程度将明显增加,表面为X射线光谱谱峰的半高宽将增加。而材料晶粒尺寸的变化将直接影响材料的宏观性能。

2.3 涂层摩擦磨损性能

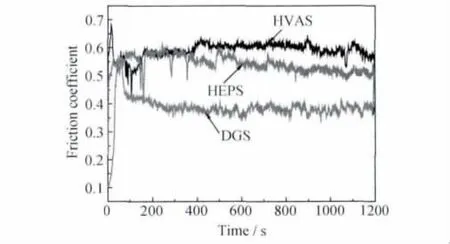

图4给出的是高速电弧喷涂(HVAS)、超音速等离子喷涂(HEPS)和爆炸喷涂(DGS)摩擦因数与时间之间的关系曲线。比较三者的关系曲线不难发现高速电弧喷涂涂层的摩擦因数约为0.58~0.61,超音速等离子喷涂涂层的摩擦因数约为0.53~0.56,爆炸喷涂涂层的摩擦因数约为0.38~0.42。通过对比三种涂层摩擦磨损的试验结果,发现涂层表面残余应力的数值,特别是残余压应力对涂层的摩擦磨损性能有明显的影响。

图4 三种涂层摩擦因数和时间关系曲线Fig.4 Relationship between friction coefficient and time of the three coating

通过光学天平对高速电弧喷涂(HVAS)、超音速等离子喷涂(HEPS)和爆炸喷涂(DGS)三种涂层的磨损量进行称重,发现DGS涂层的磨损量小于另外两种涂层,磨损量仅为12.3mg,而在相同的条件下HEPS涂层的磨损量为18.4mg,而HVAS涂层的磨损量达到了21.2mg。分析原因为:由于DGS喷涂过程中的高速、高冲击力导致涂层表面的晶粒细化及晶格畸变程度的增加使涂层的纳米硬度显著提高,有效地减弱了摩擦过程中的犁沟效应,所以DGS喷涂的耐磨性要比另外两种涂层要好。

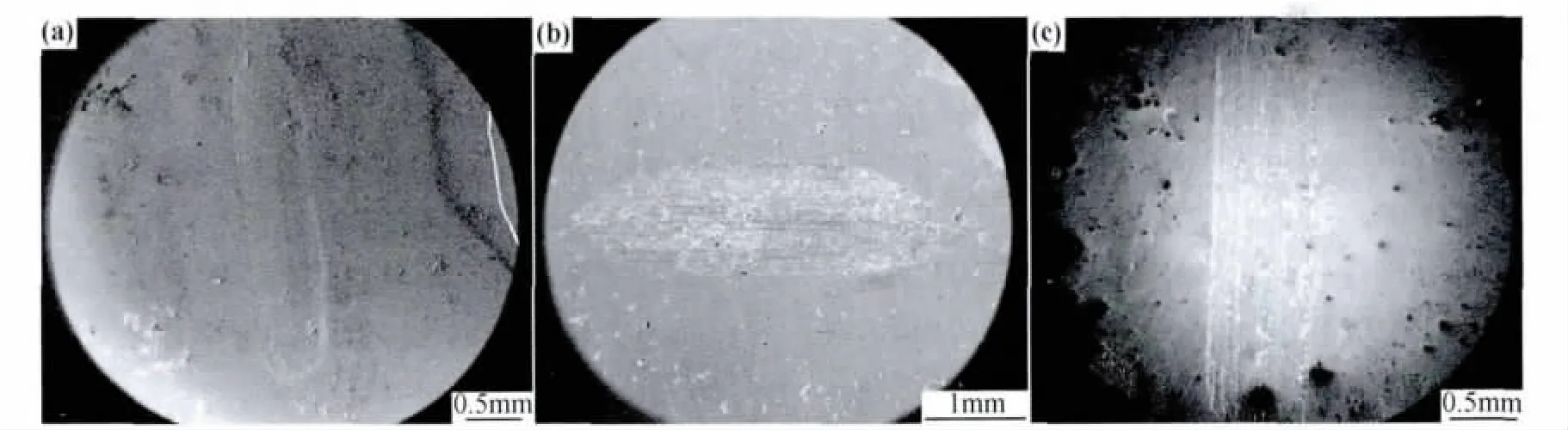

图5为三种涂层磨痕的宏观形貌图,从图5(a)中可以看出爆炸喷涂涂层表面相对平整、均匀、致密,磨痕较小,HEPS涂层(图5(b))和 HVAS涂层(图6(c))磨痕都较明显。

图5 三种涂层磨痕的宏观形貌图 (a)爆炸喷涂涂层;(b)超音速等离子喷涂涂层;(c)高速电弧喷涂涂层Fig.5 Wear surface morphologies of the three coatings (a)DGS coating;(b)HEPS coating;(c)HVAS coating

进一步对经过磨损试验后的三种涂层磨损表面的磨痕微区形貌进行观察,结果如图6所示。

图6(a)为DGS涂层磨痕的微区形貌,磨痕表面平整,部分区域有凹坑出现,说明涂层的抗压强度和内聚强度高,涂层致密。图6(b)为HEPS涂层磨痕的微区形貌,磨痕上没有明显的犁沟和涂层剥落现象,分析认为主要原因在于等离子喷涂层致密度高,孔隙率低,在摩擦副的高载荷作用下,有效的抵抗了涂层微裂纹的萌生和扩展,涂层发生剥层失效的概率较低,同时随着摩擦过程的进行,α-Fe韧性基体先于硬质相Fe2B被磨掉,硬质相起到弥散强化的作用,阻碍了涂层在摩擦过程中的塑性变形,微凸起的硬质相减小了涂层和摩擦副之间的接触面积,涂层的抗高载摩擦性能提高。图6(c)为HVAS涂层磨痕的微区形貌,表面出现明显的犁沟失效及塑性变形,磨损表现为磨粒磨损与黏着磨损。这是因为,电弧喷涂层存在一定的孔隙和氧化物,在摩擦过程中出现氧化物和磨屑杂质剥落,夹杂在摩擦副之间,通常氧化物硬度较高,这些高硬度氧化物和磨屑杂质黏附在球形摩擦副上,对涂层起到划伤作用,这是磨痕表面犁沟现象的原因。其次,电弧喷涂层相比爆炸喷涂和等离子喷涂层的层状结构更为明显,层状结构的抗塑性流变性能较低。总结得出,爆炸喷涂技术制备涂层的性能优于等离子喷涂和电弧喷涂。

图6 三种涂层磨痕的微区形貌 (a)爆炸喷涂涂层;(b)超音速等离子喷涂涂层;(c)高速电弧喷涂涂层Fig.6 Wear surface micromorphologies of the three coatings (a)DGS coating;(b)HEPS coating;(c)HVAS coating

3 结论

(1)和高效超音速等离子喷涂和高速电弧喷涂涂层相比,爆炸喷涂获得的涂层结构致密,孔隙率相对较低。

(2)在相同的条件下,通过爆炸喷涂技术得到的涂层,残余应力为压应力,而利用高效超音速等离子喷涂方法和高速电弧喷涂方法得到的涂层,其应力表现为拉应力。

(3)表面残余应力和纳米硬度与涂层摩擦性能有很好的对应关系。

(4)晶粒细化与涂层表面晶格畸变的增加可以有效地提高涂层的耐磨性能。

[1]徐滨士,谭俊,陈建敏.表面工程领域科学技术发展[J].中国表面工程,2011,24(2):1-12.XU Bin-shi,TAN Jun,CHEN Jian-min.Science and technology development of surface engineering[J].China Surface Engineering,2011,24(2):1-12.

[2]徐滨士,李长久.表面工程与热喷涂技术及其发展[J].中国表面工程,1998,1(1):3-9.XU Bin-shi,LI Chang-jiu.Surface engineering and thermal spraying technology and their developments[J].China Surface Engineering,1998,1(1):3-9.

[3]WILLIAMSON R L,FINCLE J R,CHENG C H.A computational examination of the sources of statistical variance in particle parameters during thermal plasma spraying[J].Plasma Chemistry and Plasma Processing,2000,20(3):299-324.

[4]张定辁,何家文.材料中残余应力的X射线衍射分析何作用[M].西安:西安交通大学出版社,1997.168-171.

[5]马维,潘文霞,张文宏,等.热喷涂涂层中残余应力分析和检测研究发展 [J].力学进展,2002,32(1):41-56.MA Wei,PAN Wen-xia,ZHANG Wen-hong,et al.Residual stress analysis and detection of research and development in thermal spray coatings[J].Advances in Mechanics,2002,32(1):41-56.

[6]ZHANG Xian-cheng,XU Bin-shi,WANG Hai-dou,et al.Analyses on some typically approximate solutions of residual stress within a thin film on a substrate[J].Journal of Applied Physics.2005,12(2):142-144.

[7]YANG Y C,CHANG E.Measurements of residual stresses in plasma-sprayed hydroxyapatite coatings on titanium alloy [J].Surface and Coatings Technology,2005,190(1):122-131.

[8]李家宝,盖秀颖,徐建辉.硬状态钢喷丸层组织强化的表征 [J].材料研究学报,2003,17(2):214-219.LI Jia-bao,GAI Xiu-ying,XU Jian-hui.Characterization of structure strengthening for shot peening affected layers of steels in hard state[J].Chinese Journal of Materials Research,2003,17(2):214-219.

[9]NOBRE J P,DIAS A M,GIBMEIER J,et al.Local stress-ratio criterion for incremental hole-drilling measurements of shot-peening stresses[J].Journal of Engineering Materials and Technology,2006,128(2):193-201.

[10]高玉魁,殷源发,李向斌,等.喷丸强化对0Cr13Ni8Mo2Al钢疲劳性能的影响[J].材料工程,2011,(12):46-48.GAO Yu-kui,YIN Yuan-fa,LI Xiang-bin,et al.Influence of shot peening on fatigue property for 0Cr13Ni8Mo2Al steel[J].Journal of Materials Engineering,2011,(12):46-48.