2024-T3铝合金在模拟海洋大气环境中的腐蚀行为

刘艳洁,王振尧,柯 伟

(中国科学院 金属研究所 金属腐蚀与防护国家重点实验室,沈阳 110016)

2024-T3铝合金是典型的硬铝合金,具有质量轻、比强度高、耐热性好等优异性能,在航空航天领域得到了广泛应用[1]。多数情况下,铝及铝合金在应用时直接与大气相接触,因此,有关铝及铝合金大气腐蚀的研究一直以来都颇受关注。国内许多学者研究了铝及铝合金在多种大气环境中的腐蚀行为,王振尧等[2-3]研究了铝合金在城市与盐湖大气环境中的腐蚀行为;郑弃非等[4-7]研究了铝合金在沿海、工业和沙漠大气环境中的腐蚀行为;LI等[8]对铝合金在南海地区的大气腐蚀进行了研究。国外研究者对于铝及铝合金的大气腐蚀也非常关注,VERA等[9]和VILCHF等[10]、DAN等[11]、NATESAN 等[12]、HERNAADEZ 等[13]都进行了大量户外暴露试验,对铝及铝合金在海洋大气、工业大气、城市大气以及乡村大气中的腐蚀行为进行了研究。

20世纪80年代开始将电化学方法应用于铝及铝合金点蚀机理的分析,但早期的电化学实验是将材料直接浸泡于酸性、碱性或模拟户外环境的电解质溶液中进行[14-19],研究某一因素对铝及铝合金腐蚀的影响,而此时材料所处的环境与大气环境已相差甚远,不能直接说明材料在大气环境中的腐蚀机理。之后,有研究者将材料置于薄液膜下进行电化学测试[20],虽实验环境与实际大气环境接近,但实验装置复杂、液膜厚度不易控制,同时容易造成电流分布不均,导致结果失真。近些年有文献报道[21-23,10,24-25],将腐蚀后的带锈试样置于一定的电解质溶液中进行电化学测试,用于研究不锈钢、普碳钢、耐候钢、铝和铝合金等材料的大气腐蚀机理以及锈层对腐蚀的影响,此方法简单、合理,能很好地用于大气腐蚀的研究。但是该方法在铝及铝合金大气腐蚀研究中的应用尚不成熟,不同的电解质体系所测得的结果相差较大,且电化学实验结果与其他分析方法所得结果的相关性也未得到深入研究。本文作者选择性能稳定、导电性能良好的0.3 mol/L Na2SO4溶液作为电解质溶液,期望在对锈层影响较小的前提下进行极化曲线和交流阻抗测量,获得锈层的电化学性能,并结合腐蚀质量损失和成分、形貌分析,研究锈层对腐蚀的影响,分析不同实验结果之间的相关性,揭示2024-T3铝合金在循环盐雾试验中的腐蚀机理。

1 实验

1.1 实验材料

实验材料为进口2024-T3铝合金,其化学成分如表 1所列。平板试样的尺寸为 100 mm×50 mm×3 mm,去除其表面保护膜,编号,经丙酮与酒精清洗,吹干,在干燥器中静置24 h后,称量(精确至0.1 mg)备用。电化学实验试样尺寸为 10 mm×10 mm×3 mm,用机械法连接Cu导线,除10 mm×10 mm工作面外,其他面用环氧树脂密封,并将工作面用 2000号水磨砂纸打磨,清洗吹干后备用。

表1 2024-T3铝合金的化学成分Table 1 Chemical composition of 2024-T3 (mass fraction, %)

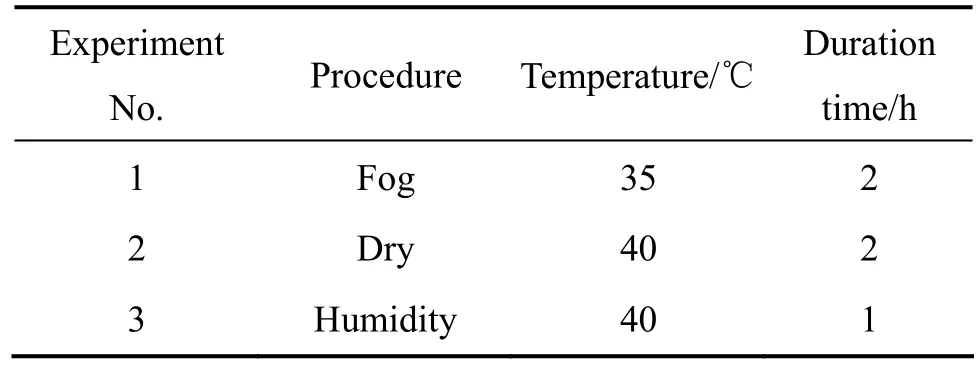

1.2 循环盐雾实验

采用美国Q-fog公司生产的CCT型循环盐雾试验机进行腐蚀实验,实验参数的设置如表2所列,腐蚀液为 4%~6%(质量分数)的NaCl溶液。实验周期分别为117、242、362、487和598 h,每个周期分别取出4片平板试样和3个电化学试样。

表2 循环盐雾实验条件Table 2 Test conditions of cyclic salt spray

平板试样中的3片用于质量损失分析。依据国家标准GB/T 16545—1996[26],将未腐蚀的空白样与腐蚀后的试样同时置于 90~100 ℃的 50 mL H3PO4+20 g CrO3+1 L H2O除锈液中,一段时间后,从除锈液中取出试样,立即用清水冲洗并用酒精擦拭后吹干,称量(精确至0.1 mg)。重复上述过程,直至试样的质量变化小于1 mg。在计算质量损失时减去空白样的质量损失以减小实验误差。

另1片平板试样用于形貌和成分分析。从平板试样上切取约15 mm×15 mm的试样两片,其中1片进行除锈。采用 XL30FEG型扫描电镜观察锈层的形貌以及除锈后试样的表面形貌;采用扫描电镜附带的能谱仪分析试样表面锈层的成分。

1.3 电化学实验

采用 PARSTAT2273设备和三电极体系进行电化学测量,饱和KCl甘汞电极(SCE)为参比电极,Pt电极为对电极,电解质溶液为0.3 mol/L Na2SO4溶液,在(20±1) ℃进行实验。首先测量开路电位,待开路电位稳定后,进行交流阻抗测试,频率区间为 10-2~105Hz,扰动电位为10 mV。交流阻抗测试后进行极化曲线的测量,测量电位范围为(开路电位±0.8) V,以0.333 3 mV/s扫描速度从阴极向阳极进行测试。交流阻抗的测试数据采用ZsipwinV3.0软件进行拟合。

2 结果与讨论

2.1 腐蚀动力学

图1所示为循环盐雾实验中2024-T3铝合金的质量损失曲线。研究表明[12,27,5],可以利用幂函数(式1)对质量损失数据进行拟合:

式中:m为单位面积的质量损失(g/m2);t为腐蚀时间(h);A和n为常数,其值与材料和腐蚀环境相关。

拟合结果如图1所示,相关系数R2接近1,拟合结果合理。n值反映锈层对基体的保护性,n<1,锈层具有保护性;n>1,锈层促进基体的腐蚀;当n<0.5时[27],锈层对基体的保护作用主要由扩散过程控制。本研究中,n=0.179 4,说明锈层有较强的保护性能,且腐蚀发生的控制步骤为扩散过程。

图1 循环盐雾实验中2024-T3铝合金的腐蚀质量损失随腐蚀时间的变化Fig. 1 Corrosion mass loss of 2024-T3 aluminum alloy as function of corrosion time in cyclic salt spray test

2.2 形貌与成分

图2所示为不同周期2024-T3铝合金表面的腐蚀形貌以及腐蚀产物的成分。图2(a)~(e)反映腐蚀产物形貌随腐蚀时间的变化过程,图2(f)和(g)分别显示对应产物中1、2点的成分。腐蚀初期,NaCl颗粒在试样表面沉积并结晶,具有规则的晶体结构(图2(a)),在晶粒的边缘处,2024-T3铝合金表面开始发生点蚀,并不断延伸(图2(b),(c))。据文献[28-29]报道,铝放置在空气中时,首先在表面形成 2~3 nm 的致密 Al2O3膜,之后形成γ-AlOOH,最后形成非晶态 Al(OH)3,有 Cl-存在时,表面膜层开始发生破坏,形成Al(OH)xCl3-x(x≤3)腐蚀产物,产物的形成如式(2)~(4)所示[30]:

随着腐蚀时间的延长,疏松的龟裂状腐蚀产物不断长大,附着于铝合金的表面。在不断干-湿交替过程中,应力的存在使大块产物发生碎裂,分散在大块腐蚀产物周边,与NaCl颗粒混在一起。NaCl晶体也由于在润湿过程中的不断溶解和沉积量的增加而不再出现大块晶粒。

图3所示为去除腐蚀产物后2024-T3铝合金表面的形貌。从放大500倍的SEM像能够大致看出点蚀坑密度的变化,前2个周期点蚀坑的密度较低,第3和4周期点蚀坑的密度增大,最后一个周期大量的点蚀坑相互连接,有向均匀腐蚀转化的倾向。由局部放大图中能够更加清晰地看到点蚀的内部形貌和发展过程。腐蚀发生的初始阶段,2024-T3铝合金的表面出现了许多尺寸小于100 μm的点蚀坑(图3(a));随着腐蚀时间的延长,点蚀坑不断长大,临近的点蚀坑相互连接(图 3(b),(c)),形成较大的点蚀坑;腐蚀时间继续延长,长大的点蚀坑连接,形成较大的腐蚀通道(图3(d))。在腐蚀的最后一个周期,点蚀坑内壁也出现了点蚀坑,点蚀坑层层重叠,形成了表面粗糙的大面积点蚀坑(图3(e))。

2.3 电化学分析

大气腐蚀的实质是发生在薄液膜下的电化学反应,用电化学的方法分析大气腐蚀的过程是合理的。同时,电化学实验方法简单,易于操作,如果能获得电化学实验结果与其他常用分析方法的相关性,就能用简单的电化学方法来预测大气腐蚀过程,揭示腐蚀机理。

极化曲线是应用最广泛的电化学测试方法之一,图 4所示为不同腐蚀时间的 2024-T3铝合金在 0.3 mol/L Na2SO4溶液中极化曲线。由图4可知,2024-T3铝合金经过不同时间腐蚀后,其腐蚀电位相差不大,均为-0.6 V,从腐蚀电位看不出锈层对腐蚀的影响。但随着腐蚀时间的延长,极化曲线先左移,后右移,之后又左移,且腐蚀117与242 h后的极化曲线,腐蚀362与487 h的极化曲线分别发生了重叠。

阴极反应主要是 O2在 2024-T3铝合金表面的还原,因此,阴极极化曲线的形状相近,但发生腐蚀后的试样比原始试样(0 h)的阴极极化电流密度低,这主要是由于发生腐蚀后,试样表面沉积了大量的腐蚀产物和NaCl颗粒,阻碍了O2的扩散。

图2 2024-T3铝合金腐蚀不同时间的SEM像与腐蚀产物的EDS能谱分析Fig. 2 SEM images ((a)-(e)) and EDS spectra ((f), (g)) of corrosion products on surface of 2024-T3 aluminum alloy after corrosion for different time: (a) 117 h; (b) 242 h; (c) 362 h; (d) 487 h; (e) 598 h

阳极反应则主要是2024-T3铝合金的腐蚀溶解,阳极极化电流密度越高,则基体材料越容易发生腐蚀,锈层的保护性能越差。由图4可知,在腐蚀过程中,阳极电流密度先减小,后增大,之后又减小,这表明锈层的保护性能先增强,后减弱,之后又增强。但是,经腐蚀后试样的阳极电流密度均不高于原始试样(0 h)的阳极电流密度,即腐蚀产物对2024-T3铝合金的腐蚀一直具有抑制作用,也印证了动力学分析结果中的n<<1。极化曲线能够反映2024-T3铝合金表面锈层的电化学特性,但由于不同腐蚀时间的极化曲线重叠较严重,不能给出更精确、更深入的信息。

图3 去除腐蚀产物后 2024-T3铝合金表面的SEM像随腐蚀时间的变化Fig. 3 SEM images on surface of 2024-T3 aluminum alloy after removing corrosion products as function of corrosion time:(a) 117 h; (b) 242 h; (c) 362 h; (d) 487 h;(e) 598 h

图4 未腐蚀和带锈的2024-T3铝合金在0.3 mol/L Na2SO4溶液中的极化曲线随腐蚀时间的变化Fig. 4 Polarization curves of naked and rusted 2024-T3 aluminum alloy in 0.3 mol/L Na2SO4 solution as function of corrosion time:(a) Shorter corrosion time; (b) Longer corrosion time

图5所示为不同腐蚀时间的2024-T3铝合金在0.3 mol/L Na2SO4溶液中的交流阻抗谱。由图5可知,原始试样(0 h)有两个明显的容抗弧,腐蚀后的试样则只有一个容抗弧存在(图5(a)),且容抗弧半径随着腐蚀时间的延长先变大,后变小,之后又增大,这一结果与极化曲线上阳极极化电流密度的变化趋势相反,但都反映了2024-T3铝合金表面的阻抗先增大,后减小,再增大的变化过程。从图5(b)可看出,原始试样(0 h)具有两个时间常数;试样发生腐蚀后,阻抗谱发生了退化,不能直接看出时间常数的个数。

图5 未腐蚀和带锈的2024-T3铝合金在0.3 mol/L Na2SO4溶液中的电化学阻抗谱(EIS)Fig. 5 Nyquist and Bode plots of EIS results for naked and rusted 2024-T3 aluminum alloy in 0.3 mol/L Na2SO4 solution:(a) Nyquist plots; (b) Bode plots

用图6(a)和(b)所示的等效电路对交流阻抗谱进行拟合,拟合结果已在图5(a)中给出,拟合误差在10-3数量级。图6(a)的等效电路用于拟合腐蚀0、117、 242、362和487 h时的交流阻抗谱,图6(b)用于拟合腐蚀598 h时的交流阻抗谱。拟合电路中,Rs是溶液电阻,Rt是转移电阻,Rrust是锈层电阻,Rrust1是外锈层电阻,Rrust2是内锈层电阻,Qrust是锈层电容,Qt是双电层电容,Crust1是外锈层电容,Qrust2是内锈层电容。各拟合元件的值在表3中给出。

图6 未腐蚀和带锈的2024-T3铝合金的等效电路Fig. 6 Equivalent circuits for naked and rusted 2024-T3 aluminum alloy: (a) Equivalent circuit for corrosion time of 0,117, 242, 362 and 487 h; (b) Equivalent circuit for corrosion time of 598 h

由Stern-Geary公式(式5)[31]可知,腐蚀速率r与极化电阻Rp成反比:

式中:r代表腐蚀速率;K为常数;Rp为极化电阻。若Rp已知,即可得到腐蚀速率的变化趋势。式(6)给出了Rp的计算式[32]:

由式(6)推知,0、117、242、362和487 h时的极化电阻Rp如式(7)所示:

598 h时的极化电阻Rp如式(8)所示:

因此,可以用转移电阻Rt的变化反映腐蚀速率的变化。这一结果与诸多研究结果一致[21,23-24],即利用转移电阻Rt变化说明锈层的演化过程,进一步说明腐蚀机理。如图7所示,Rt随着腐蚀时间的延长先增大,后减小,最后又增大,该变化过程与 Nyquist图中容抗弧半径的变化趋势一致,进一步证实了锈层保护性能先增强,后减弱,之后又增强的变化过程。但是,试样发生腐蚀后的Rt值均大于原始试样(0 h)的Rt值,表明所形成锈层对基体一直具有保护作用,与动力学分析的n<<1相印证。Qt随腐蚀时间的变化也在图7中给出,Qt的变化反映锈层厚度变化,Qt值越小,则锈层越厚。Qt在117 h时降低,之后基本维持不变,说明锈层的厚度在发生腐蚀之后增加且基本不再发生变化。锈层的保护性能不仅与锈层的厚度有关,而且与锈层的成分和结构等因素有关。相比之下,Rt更能反映锈层对腐蚀的影响。

表3 拟合后2024-T3铝合金的电化学阻抗谱参数Table 3 EIS parameters of 2024-T3 aluminum alloy after fitting

图7 未腐蚀和带锈的2024-T3铝合金的电化学阻抗谱参数Rt 和 Qt随腐蚀时间的变化Fig. 7 EIS parameters of Rt and Qt for naked and rusted 2024-T3 aluminum alloy as function of corrosion time

2.4 腐蚀机理

铝合金的大气腐蚀是发生在薄液膜下 O2的阴极还原与铝的阳极溶解。活泼金属铝在大气环境中不可避免地会形成氧化膜,因此,实验中所用的铝合金基体与腐蚀介质之间存在多层结构,铝合金基体、基体与氧化膜的界面、氧化膜、氧化膜与锈层的界面、锈层、锈层与腐蚀介质的界面,每层结构都会对腐蚀产生影响。依据FOTELY[33]提出的铝及铝合金发生局部腐蚀的步骤,本研究中2024-T3铝合金发生的腐蚀过程如下:腐蚀的初期,Cl-在氧化膜表面缺陷处吸附或者参与形成暂态中间化合物;随着腐蚀时间的延长,Cl-与表面氧化膜不断反应,使得部分区域的氧化膜不断减薄,有利于O2的扩散并发生还原反应,促进基体阳极溶解反应的进行;吸附的 Cl-与铝离子结合,形成中间产物或最终腐蚀产物;最后腐蚀产物脱离基体,向腐蚀介质中扩散,疏松地附着于基体表面膜层的最外侧。离子的吸附使Rt增大,膜层的减薄使得Rt减小,产物的不断堆积再次使得Rt增大,转移电阻Rt的这一变化过程与实验结果完全相符,说明了锈层对腐蚀过程的影响。

3 结论

1) 对质量损失曲线进行拟合时,n<<1,说明锈层对基体具有良好的保护作用,虽有 Cl-的存在,但2024-T3铝合金的腐蚀并不严重。

2) 腐蚀产物呈龟裂状附着于基体表面,其成分主要为Al(OH)xCl3-x(x≤3)。点蚀坑则随着腐蚀时间的延长由小变大,由疏变密,不断地串联扩展,内壁逐步变得粗糙。

3) 电化学测试结果表明,阳极溶解电流密度随腐蚀时间的延长先减小,后增大,之后又减小,而转移电阻Rt却有着相反的变化趋势,即先增大,后减小,最后又略有增大。相反的趋势反映了共同的结果,即2024-T3铝合金表面锈层的保护性能先增强,后减弱,最后又增强。

[1]黄伯云, 李成功, 石开力, 邱冠周, 左铁镛. 有色金属材料手册(上)[M]. 北京: 化学工业出版社, 2009: 109.HUANG Bo-yun, LI Cheng-gong, SHI Li-kai, QIU Guan-zhou,ZUO Tie-yong. Non-ferrous metal materials manual(I)[M].Beijing: Chemical Industry Press, 2009: 109.

[2]王振尧, 于国才, 韩 薇. 三种有色金属在沈阳地区的大气腐蚀规律[J]. 中国有色金属学报, 2003, 13(2): 367-372.WANG Zhen-yao, YU Guo-cai, HAN Wei. Atmospheric corrosion law of three non-ferrous metals in Shenyang area [J].The Chinese Journal of Nonferrous Metal, 2003, 13(2):367-372.

[3]WANG Bin-bin, WANG Zhen-yao, HAN Wei, KE Wei.Atmospheric corrosion of aluminium alloy 2024-T3 exposed to salt lake environment in Western China[J]. Corrosion Science,2012, 59: 63-70.

[4]孙霜青, 郑弃非, 李德富, 陈 杰, 温国军. LY12铝合金的长期大气腐蚀行为[J]. 中国腐蚀与防护学报, 2009, 29(6):442-446.SUN Shuang-qing, ZHENG Qi-fei, LI De-fu, CHEN Jie, WEN Jun-guo. Long-term atmospheric corrosion behavior of LY12 aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2009, 29(6): 442-446.

[5]SUN Shuang-qing, ZHENG Qi-fei, LI De-fu, WEN Jun-guo.Long-term atmospheric corrosion behaviour of aluminium alloys 2024 and 7075 in urban, coastal and industrial environments[J].Corrosion Science, 2009, 51(4): 719-727.

[6]SUN Shuang-qing, ZHENG Qi-fei, LI De-fu, HU Song-qing,WEN Jun-guo. Exfoliation corrosion of extruded 2024-T4 in the coastal environments in China[J]. Corrosion Science, 2011,53(8): 2527-2538.

[7]SUN Shuang-qing, ZHENG Qi-fei, WEN Jun-guo, LI De-fu.Atmospheric corrosion of aluminium in the northern Taklamakan desert environment[J]. Materials and Corrosion, 2010, 61(10):852-859.

[8]LI T, LI X G, DONG C F, CHENG Y F. Characterization of atmospheric corrosion of 2A12 aluminum alloy in tropical marine environment[J]. Journal of Materials Engineering and Performance, 2010, 19(4): 591-598.

[9]VERA R, DELGADO D, ROSALES B M. Effect of atmospheric pollutants on the corrosion of high power electrical conductors:Part 1. Aluminium and AA6201 alloy[J]. Corrosion Science,2006, 48(10): 2882-2890.

[10]VILCHF J R, VARELA F E, ACUNA G, CODARO E N,ROSALES B M, FERNANDEZ A, MORIENA G. A survey of Argentinean atmospheric corrosion: I. Aluminium and zinc samples[J]. Corrosion Science, 1995, 37(6): 941-961.

[11]DAN Z, TAKIGAWA S, MUTO I, HARA N. Applicability of constant dew point corrosion tests for evaluating atmospheric corrosion of aluminium alloys[J]. Corrosion Science, 2011, 53(5):2006-2014.

[12]NATESAN M, VENKATACHARI G, PALANISWAMY N.Kinetics of atmospheric corrosion of mild steel, zinc, galvanized iron and aluminium at 10 exposure stations in India[J].Corrosion Science, 2006, 48(11): 3584-3608.

[13]HERNANDEZ F J, SANTANA J J, SOUTO R M, GONZALEZ S, MORALES J. Characterization of the atmospheric corrosion of aluminum in archipelagicsubtropical environments[J].International Journal of Electrichemical Science, 2011, 6:6567-6580.

[14]安百刚, 张雪元, 宋诗哲, 李洪锡, 韩恩厚. LY12铝合金在模拟酸雨溶液中的阻抗谱研究[J]. 中国腐蚀防护学报, 2003,23(3): 167-170.AN Bai-gang, ZHANG Xue-yuan, SONG Shi-zhe, LI Hong-xi,HAN En-hou. A study of electrochemical impedance spectrum for corrosion behavior of LY12 aluminum alloy in simulated acid rain[J]. Journal of Chinese Society for Corrosion and Protection,2003, 23(3): 167-170.

[15]GOUVEIA-CARIDADE C, PEREIRA M I S, BRETT C M A.Electrochemical noise and impedance study of aluminium in weakly acid chloride solution[J]. Electrochimica Acta, 2004,49(5): 785-793.

[16]ABDEL REHIM S S, HASSAN H H, AMIN M A. Corrosion and corrosion inhibition of Al and some alloys in sulphate solutions containing halide ions investigated by an impedance technique[J]. Applied Surface Science, 2002, 187: 279-290.

[17]HURLEN T, LIAN H, ODEGARD O S. Corrosion and passive behavior of aluminum in weakly acid-solution[J]. Electrochimica Acta, 1984, 29(5): 579-585.

[18]HURLEN T, HAUG A T. Corrosion and passive behavior of aluminum in weakly alkaline-solution[J]. Electrochimica Acta,1984, 29(8): 1133-1138.

[19]LENDERINK H J W, LINDEN W V D, DEWRR J H W.Corrosion of aluminium in acidic and neutral solution[J].Electrochimica Acta, 1993, 38(4): 1989-1992.

[20]CHENG Y L, ZHANG Z, CAO F H, LI J F, ZHANG J Q,WANG J M, CAO C N. A study of the corrosion of aluminum alloy 2024-T3 under thin electrolyte layers[J]. Corrosion Science,2004, 46(7): 1649-1667.

[21]WANG Jun, WANG Zhen-yao, KE Wei. Corrosion behaviour of weathering steel in diluted Qinghai salt lake water in a laboratory accelerated test that involved cyclic wet/dry conditions[J].Materials Chemistry and Physics, 2010, 124(2/3): 952-958.

[22]范 林, 蔡建平, 张 琦. LY12铝合金在周浸试验中的腐蚀行为[J]. 中国腐蚀与防护学报, 2009, 29(3): 215-219.FAN Lin, CAI Jian-ping, ZHANG Qi. The corrosion behavior of LY12 aluminum alloy in the wet-dry test[J]. Journal of Chinese Society for Corrosion and Protection, 2009, 29(3): 215-219.

[23]HAO Long, ZHANG Si-xun, DONG Jun-hua, KE Wei.Evolution of corrosion of MnCuP weathering steel submitted to wet/dry cyclic tests in a simulated coastal atmosphere[J].Corrosion Science, 2012, 58: 175-180.

[24]MA Yuan-tai, LI Ying, WANG Fu-hui. Corrosion of low carbon steel in atmospheric environments of different chloride content[J]. Corrosion Science, 2009, 51(5): 997-1006.

[25]WANG Zhen-yao, MA Teng, HAN Wei, YU Guo-cai. Corrosion behavior on aluminum alloy LY12 in simulated atmospheric corrosion process[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(2): 326-334.

[26]GB/T 16545—1996. 金属与合金的腐蚀—腐蚀试样上腐蚀产物的清除[S].GB/T 16545—1996. Corrosion of metals and alloys—Removal of corrosion products from corrosion test specimens[S].

[27]SYED S. Influence of the environment on atmospheric corrosion of aluminium[J]. Corrosion Engineering, Science and Technology, 2010, 45(4): 282-287.

[28]GODARD H P, JEPSON W B, BOYHWELL M R, KANE R L.The corrosion of light metals[M]. New York: John Wiley, 1967:3.

[29]HUNTER M S, FOWLE P. Natural and thermally formed oxide films on aluminum[J]. Journal of the Electrochemical Society,1956, 103(9): 482-485.

[30]马 腾, 王振尧, 韩 薇. 铝和铝合金的大气腐蚀[J]. 腐蚀科学与防护技术, 2004, 16(3): 156-161.MA Teng, WANG Zhen-yao, HAN Wei. A review of atmospheric corrosion of aluminum and aluminum alloys[J]. Corrosion science and protection technology, 2004, 16(3): 156-161.

[31]STERN M, GEARY A L. Electrochemical polarization: I. A theoretical analysis of the shape of polarization curves[J].Journal of the Electrochemical Society, 1957, 104: 56-63.

[32]曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008:179.CAO Chu-nan. Principles of electrochemistry of corrosion[M].Beijing: Chemical Industry Press, 2008: 179.

[33]FOTELY R T. Localised corrosion of aluminum alloys—A review[J]. Corrosion, 1986, 42(5): 277-288.