触摸屏及PLC在机床改造中的应用

罗建全

(汉川机床集团有限公司,陕西汉中 723003)

1 引言

随着我国成为世界加工中心地位的确立,我国的加工业得到了飞速发展。随着社会的不断进步,对加工产品质量与精度的要求也越来越高。以前的一些普通手动机床在加工中要求定位精度高的零件已无法准确定位,而将这些机床更改为专用伺服系统控制的机床成本又过高。针对这种现象使用触摸屏及可编程控制器(PLC)通过改造实现了轴准确定位,并且成本很低。下面针对某型号机床的数控化改造,阐述触摸屏及可编程控制器在机床改造上的具体应用。

2 机床的概况及改造要求

某型号镗铣床中镗杆的伸缩及平悬盘的运动,使用的是由一台5.5kW的伺服控制器(型号为LXM23 MU55M3X)和伺服电机(型号为BCH1804M.2.1C)在速度控制模式下,运用模拟电压调节控制。该控制方式简单,能够实现镗杆及平悬盘的粗定位。而用户要求将镗杆控制更改为能够精确定位的轴。针对用户的要求及设备的现状使用触摸屏及PLC实现对设备的改造。通过触摸屏制作出镗杆及平悬盘的点动、连续手动运行及自动运动按键,并制作轴自动运行的设定菜单以及轴准确定位显示。

因镗杆及平悬盘的运行都是由同一个伺服电机通过机械转换传动的,并且平悬盘的运行前提是要求镗杆必须先回零,否则会出现平悬盘与镗杆相撞的情况。因此在进入屏显首先要求选择的是镗杆控制或是平悬盘控制。在PLC中必须将镗杆运行与平悬盘运行互锁,在机械手柄扳至镗杆时操作平悬盘菜单无效,同样当机械手柄扳至平悬盘位置时操作镗杆菜单无效。PLC对伺服的控制是通过可选择脉冲输出功能的方式进行定位的。

伺服采用驱动器操作模式中的PT位置模式(端子输入),脉冲形式采用方式1,正转脉冲列及反转脉冲列。共采用8个DI输入、两个DO输出信号控制。

3 机床改造控制设备的选型及配置

NB系列可编程终端的屏幕规格齐全(3.5~10英寸),具有许多丰富的功能特色,便于轻松创建独到的HMI应用程序。根据成本核算及设备性能要求在这里选用NB7W-TW00B可编程终端,屏幕尺寸为7英寸、800×480像素点的真彩TFTLCD。PLC选用CP1L-L14D,具有内置输入继电器8个、内置输出继电器6个、最大输入输出点数54个。通过RS232与HMI进行通讯。伺服与电机使用原机床的配置不变。

4 接线原理图

具体接线原理如图1所示。

5 伺服系统定位实现

图1 接线原理图

本设备的操作通过触摸屏输入及按键实现,在伺服系统上电后镗杆要求必须回零,否则坐标值无法确定。设备采用正向回零方式,在回零的过程中,当PLC找到零点以后因设备存在齿轮传动间隙,所以不能将此点作为零点而应在此时将此轮反转1mm的偏移量作为零点。此时镗杆在伸出运行的单方向误差不到0.01mm,当反向运行时第一次总会将齿轮间隙又加载在运行中,对于这种情况,可以在PLC程序中加以补偿,当设备在反向运行时补偿一次间隙值。根据电机运行一周时PLC发脉冲数,再根据丝杠的导程以及齿轮比可以计算出,在输入设定距离为L,当镗杆移动设定的距离时PLC发出的脉冲数。同样在手动移动时,当PLC发出N个脉冲时,镗杆移动可以计算出来。相同的方法可以计算出平悬盘移动设定的距离时PLC发出的脉冲数。手动移动时,当PLC发出N个脉冲时,平悬盘移动可以计算出来。

6 触摸屏完成的功能

通过触摸触摸屏可以完成3大功能:①镗杆的手动及自动控制;②溜板的手动及自动控制;③镗杆及溜板的移动补偿及反向间隙补偿功能。通过“进入控制”按键进入“镗杆溜板控制功能”,界面如图2所示。

图2 触摸屏界面1

通过“镗杆控制选择”键可以进入“镗杆连续移动控制功能”,界面如图3所示。

图3 触摸屏界面2

在本界面中可以通过回零按钮实现镗杆的自动回零,当镗杆回零以后才可以执行自动移动镗杆操作。在执行自动移动操作时,首先要求输入需要移动的目标位置(注意镗杆的自动移动是通过绝对坐标值实现移动的,总行程量为550mm。),然后通过启动按钮执行相应的移动操作。在移动过程中如果需要停止,按停止按钮即可。在执行移动命令之前,选择相应的速度档位,1档移动速度为0.05mm/min,二档速度为0.50mm/min,三档速度为5mm/min,四档速度为50mm/min.(注意回零速度为内部设定的固定移动速度,不可更改,回零之前MCS坐标值前面的指示灯为红色,当回完零以后指示灯为绿色)。通过“返回按钮”可以返回到图2所示界面1。

通过“进入手动控制”键可以进入“镗杆手动移动控制功能”,界面如图4所示。

图4 触摸屏界面3

在本界面中可以通过回零按钮实现镗杆的自动回零,当镗杆不回零仍然可以执行手动移动镗杆操作。在执行手动移动操作时首先要求选择相应的速度档位,1档移动速度为0.05mm/min,二档速度为0.50mm/min,三档速度为5mm/min,四档速度为50mm/min(注意回零速度为内部设定的固定移动速度不可更改,回零之前MCS坐标值前面的指示灯为红色,当回完零以后指示灯为绿色)。通过“返回按钮”可以返回到图3所示界面2。

在界面1中通过“溜板控制选择”键可以进入“溜板连续移动控制功能”,界面如图5所示。

图5 触摸屏界面4

在本界面为溜板自动移动控制,因溜板没有左右限位及零位开关,所以无法自动回零;溜板具有刻度标尺,所以在每次移动溜板之前,先进入溜板手动控制功能中,将溜板零位与标尺零位刻度对齐,然后通过“清零按钮”键将MCS中的坐标清理,并将此位置定为溜板零位,此时MCS坐标值前的红灯变为绿灯。此时可以通过输入坐标值通过“启动按钮”键操作执行溜板自动移动。(注意溜板的行程为-80~+80mm),在执行自动移动操作时首先要求选择相应的速度档位,1档移动速度为0.05mm/min, 二档速度为0.50mm/min,三档速度为5mm/min,四档速度为50mm/min。通过“返回按钮”可以返回到图2所示界面1。

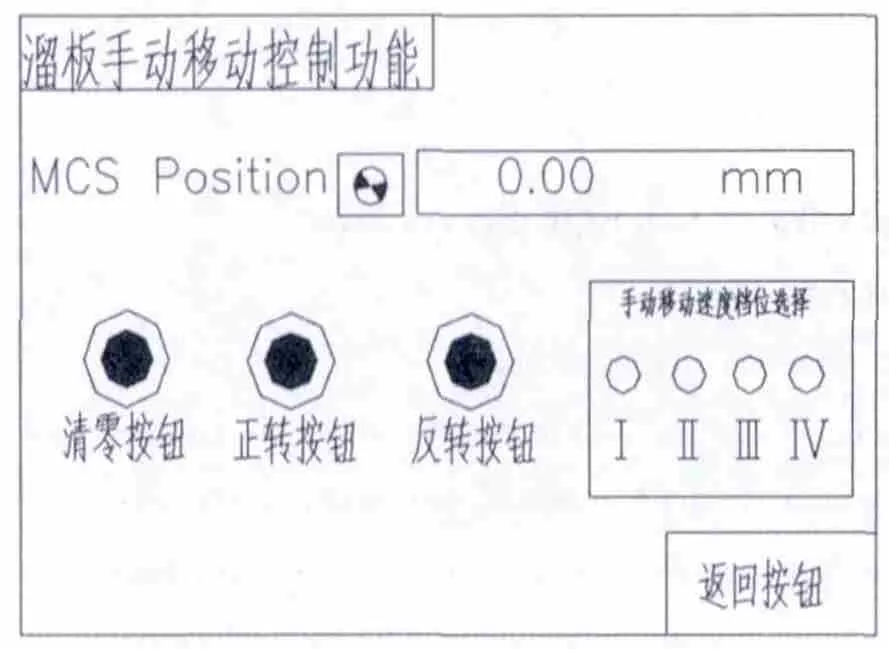

通过“进入手动控制”键可以进入“溜板手动移动控制功能”,界面如图6所示。

图6 触摸屏界面5

本界面为溜板手动移动控制,因溜板没有左右限位及零位开关,所以无法自动回零;溜板具有刻度标尺,所以在每次移动溜板之前,先进入溜板手动控制功能中将溜板零位与标尺零位刻度对齐,然后通过“清零按钮”键将MCS中的坐标清理并将此位置认为溜板零位此时MCS坐标值前的红灯变为绿灯。(注意溜板的行程为-80~+80mm),在执行手动移动操作时首先要求选择相应的速度档位,1档移动速度为0.05mm/min, 二档速度为0.50mm/min,三档速度为5mm/min,四档速度为50mm/min。通过“返回按钮”可以返回到图5所示界面4。

在图2所示界面1中通过触发“调试”键,此时会出现输入用户名称及密码的对话框,此时请输入用户名和密码,便可以进入“镗杆溜板反向间隙补偿功能”,界面如图7所示。

图7 触摸屏界面6

在此功能中包括镗杆及溜板的移动补偿功能值输入及镗杆溜板反向间隙补偿功能值输入。其中镗杆移动距离补偿值为全程550mm移动误差补偿值,其余移动坐标为全程范围内的线性理想补偿。但是在实测中可以发现在全程范围内并非线性,所以用户可以根据实测值填写相应的补偿值。

7 PLC程序编写

根据触摸屏中编辑的动作编写PLC程序,其中输入与输出的寄存器与PLC程序编辑时保持一致。另外编写镗杆或溜板在手动或者自动运行时的条件,当镗杆或溜板无法运行时能够准确的提示。软件总共分为以下几部分:①镗杆及溜板的回零控制;②镗杆及溜板的手自动控制;③镗杆及溜板的显示。

8 结束语

使用此方法改造机床的镗杆及溜板控制以后,经检测镗杆在无反向运行时,运行全程定位值差0.30mm,经正向补偿以后的定位精度在0.01mm范围以内。当有反向运行时经补偿反向间隙值以后定位精度也可以在0.01 mm范围以内。所以使用此方法改造机床成本低,改造周期短,精度高且可靠,为手动机床的改造提供了很好的办法。

[1]施耐德Lexium23运动控制用户手册。

[2]欧姆龙CP1L OP Manual操作手册。