工艺参数对Ni-SiC复合镀层的影响

齐建新,李 琴,钟思云,钟林峰,曾得锦,但晴华

(南昌航空大学材料科学与工程学院,江西南昌 330063)

引 言

通过金属电沉积的方法,将一种或者数种不溶性的固体微粒,均匀地嵌入到金属镀层中所形成的特殊镀层就是复合镀层,这种制备复合镀层的方法叫做复合电镀[1]。有研究表明,作为增强相的微粒,在复合电镀镀层中的含量越高,则复合层的硬度越高,耐磨性越高[2-3]。

在实际生产过程中,复合量的影响因素很多,而且为了提高实际的生产效益以及SiC硬质材料的应用,对各因素进行分析,从而获得比较合理的实验参数[4-6]。本研究采用复合电镀法制备Ni-SiC复合镀层,分析了不同工艺参数对镀层中SiC质量分数的影响。

1 实验

1.1 实验材料及方法

阴极材料为45钢,阳极为99.9%的镍板,SiC微粒在浓硝酸中浸泡24h,除去表面的有机物,用清水清洗后吹干,然后用表面活性剂进行清洗,使得SiC充分润湿,保证SiC与镍的结合良好。

镀液组成及工艺条件:260g/L NiSO4·6H2O;40g/L NiCl2·6H2O;35g/L H3BO3;0.1g/L 十二烷基硫酸钠,10g/L SiC,pH 为 4.2,θ为 40℃,Jκ为1.2A/dm2,用硼酸调节镀液 pH。

复合电镀电源为数字稳流电源,采用恒温磁力搅拌仪,用PHS-3B型pH计测定镀液pH。探讨了电流密度、pH、温度、镀液中SiC、十二烷基硫酸钠和硫酸钴质量浓度对Ni-SiC复合镀层中SiC的影响。

1.2 复合量的测定

用称量法测定SiC微粒含量。镀前在分析天秤上称出经过冲洗烘干基体镀件的质量,镀后再称出镀件的质量,得到镀层和SiC微粒的质量,用50%的硝酸溶液加热溶解镀层,残留SiC微粒经过冲洗过滤烘干等处理后,称出其质量,Ni-SiC复合镀层中SiC微粒的质量分数按下式计算:

式中:wt为Ni-SiC复合镀层中SiC微粒质量分数,%;m1为镀层SiC的质量,g;m0为镀层的总质量,g。

2 结果与讨论

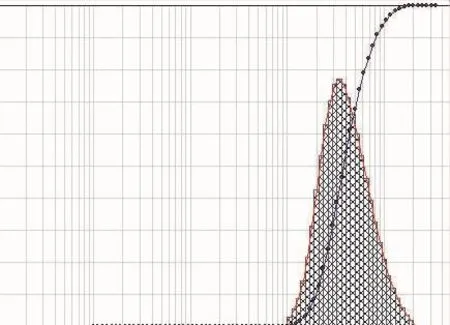

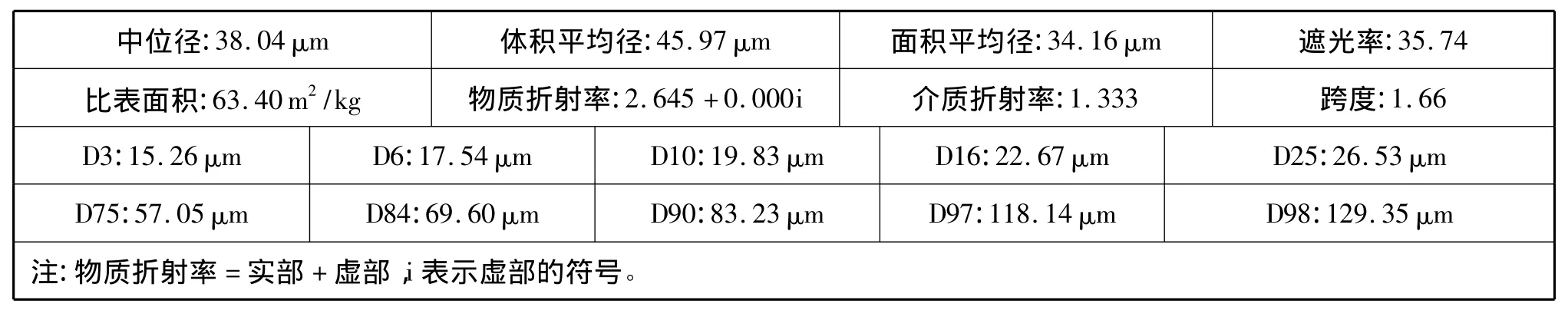

2.1 SiC粒径测试

采用9300H激光粒度分析仪(丹东百特)对SiC微粒进行测量。粒径测试以去离子水为分散介质,超声波分散。图1和表1为粒度测试仪得到的分析报告。图1为SiC微粒粒径分布图,表1为激光粒度分布仪分析粒径尺寸,测试结果表明,SiC微粒的中位径为38.04μm,粒径分布满足正态分布。

图1 SiC微粒粒径分布图

表1 SiC微粒尺寸

2.2 电流密度对镀层中SiC的影响

图2 为在基础镀液室温条件下,不同Jκ对Ni-SiC复合镀层中SiC的影响。

图2 电流密度与w(SiC)关系

由图2可以看出,当 Jκ在1.2A/dm2时,Ni-SiC复合镀层中的w(SiC)达到最高。电镀密度直接影响复合电沉积的速度,当电流密度过小时,SiC微粒刚刚与镍层结合,由于沉积速度过慢,SiC来不及吸附就被镀液的流动带走;当电流密度过大时,SiC来不及吸附,基体表面已经沉积了较厚的镍镀层,所以Ni-SiC复合镀层中 w(SiC)也比较低。选择 Jκ为1.2A/dm2。

2.3 十二烷基硫酸钠对镀层中SiC的影响

图3 为在基础镀液室温条件下,十二烷基硫酸钠与镀层w(SiC)的关系曲线。

图3 ρ(十二烷基硫酸钠)与w(SiC)的关系曲线

由图3可以看出,随十二烷基硫酸钠质量浓度的增大,Ni-SiC复合镀层中w(SiC)增大,添加十二烷基硫酸钠能提高镀层中SiC的质量分数。十二烷基硫酸钠作为一种阴离子型表面活性剂,对共沉积有促进作用,这是因为表面活性剂在微粒及电极表面吸附后,微粒与电极表面是疏水的,即表面活性剂的亲水基向着微粒和电极的表面,而疏水基远离微粒和电极表面,这样在电极表面,分散微粒与水、有机分子的偶极距为最小,从而有助于共沉积。

当镀液中不添加十二烷基硫酸钠时,在镀层中会出现气泡,是因为Ni-SiC复合镀液的阴极效率只有96%左右,会出现析氢现象,如果气泡不及时脱离镀层表面,会在镀层中形成气泡,镀层结合力差。当十二烷基硫酸钠质量浓度超过0.3g/L时,Ni-SiC复合镀层出现裂纹,可能在电镀过程中有机物会分解,当分解产生的物质的质量浓度很高时,夹杂在镀层中,使得镀层的结合力下降,所以选用0.1g/L十二烷基硫酸钠。

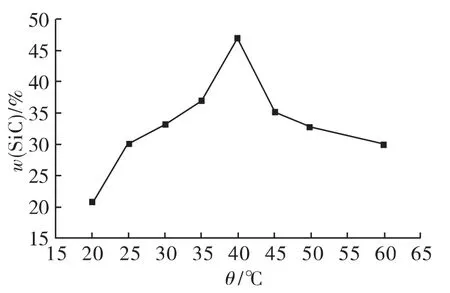

2.4 温度对镀层中w(SiC)的影响

图4 为温度与Ni-SiC复合镀层w(SiC)的关系曲线。

由图4可以看出,在实验的温度范围内,当θ低于40℃时,Ni-SiC复合镀层中的w(SiC)随温度的升高而升高,当θ超过40℃时,w(SiC)随着温度的升高而降低,这种现象是热运动与微粒悬浮性能的反应,当温度升高,离子运动加剧,离子的剧烈运动使得阴极对微粒的吸附能力降低,不利于微粒的共沉积。另外,温度的升高,镀液粘度下降,悬浮力变差,微粒下降到镀槽底部。当θ在40~45℃时,Ni-SiC复合镀层均匀、细致,镀层的性能检测良好。温度的升高,可以提高主盐的溶解度,降低活化能,提高复合镀层的沉积速度。当温度过高时,Ni-SiC复合镀层的沉积速度过快,使得镀层原子来不及均匀的排列在基体金属的表面,造成结合力差。当温度过低时,主盐的溶解度降低,沉积速度过慢,使得金属原子很难在基体金属表面沉积,很容易滑落,导致镀层松散,继而结合力不良。

图4 镀液温度与w(SiC)的关系曲线

实验结果表明,θ控制在40℃左右较为合理,在不影响镀层性能的同时可以提高沉积速度,提高生产效率。

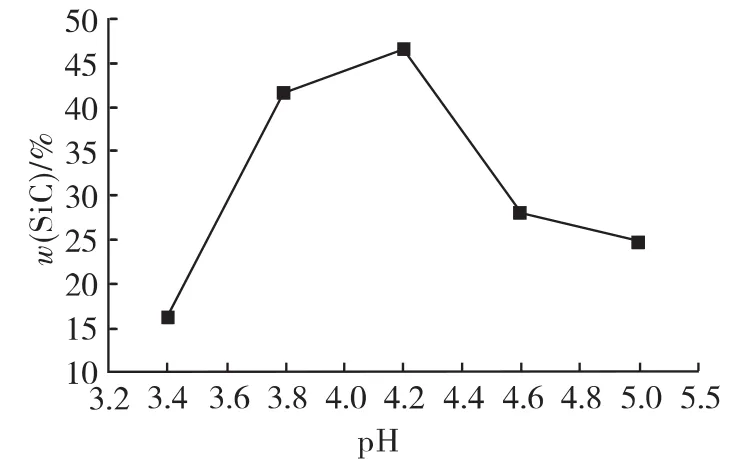

2.5 镀液pH对镀层中w(SiC)的影响

图5 为改变镀液的pH对镀层中w(SiC)的影响。

图5 镀液的pH与w(SiC)的关系曲线

由图5可以看出,随着pH的升高,Ni-SiC复合镀层中w(SiC)会出现一个峰值,当pH很低时,出现析氢严重,沉积速度较慢,此时镀层里面的气泡增多,镀层的结合力差,镀层中w(SiC)也偏小,当pH到达一个比较合适的数值时,同时镀层中w(SiC)也到达一个峰值。当pH过高时,镀层的沉积速度减慢,结合力差。综合考虑pH选择为4.2。

2.6 镀液中SiC对镀层中w(SiC)的影响

图6 为改变镀液中ρ(SiC)对镀层中w(SiC)的影响。

图6 镀液中ρ(SiC)与w(SiC)关系曲线

由图6可以看出,改变镀液中ρ(SiC),Ni-SiC复合镀层中w(SiC)会出现先增加后降低。当悬浮量在一定的范围内增加时,可以提高SiC与镀层结合的几率,从而使得镀层中w(SiC)增大;当继续增大悬浮量时,虽然SiC与镀层的结合几率有所增加,但在机械搅拌时,微粒与微粒之间的接触碰撞的几率也增加,在阴极附近的SiC成功附着的概率降低,从而使得SiC在Ni-SiC复合镀层的质量分数降低。综合考虑选择ρ(SiC)为20g/L。

2.7 镀液中硫酸钴对镀层w(SiC)的影响

图7 为添加硫酸钴对镀层w(SiC)的影响。

图7 镀液中ρ(硫酸钴)与w(SiC)的影响

由图7可以看出,随着硫酸钴质量浓度的升高,Ni-SiC复合镀层中w(SiC)有明显的升高,作为一种共沉积的促进剂,硫酸钴能促进SiC微粒与镍基材的共沉积。但是当ρ(硫酸钴)在镀液中超过30g/L时,所形成的Ni-SiC复合镀层就有磁性,这对于某些工件是不允许的,所以在实际生产过程中对硫酸钴的质量浓度是有选择的。

3 结论

1)Ni-SiC微粒复合镀层电镀中电流密度、温度、pH、镀液中ρ(SiC)、十二烷基硫酸钠和硫酸钴的质量浓度均会影响镀层的SiC的质量分数。

2)复合电镀最佳工艺参数,θ为40℃,pH为4.2,镀液中 20g/L SiC,0.1g/L 十二烷基硫酸钠,硫酸钴的质量浓度应根据实际需要,选择合适的参数。

[1]郭鹤桐,张三元.复合镀层[M].天津:天津大学出版社,1991:1.

[2]Shrestha N K,Masuko M,Saji T.Composite plating of Ni/SiC using azocationic surfactants and wear resistance of coatings[J].Wear,2003,254:555-564.

[3]曹学功.镍-金刚石复合镀层耐磨性能研究[J].华侨大学学报(自然科学版),2000,21(2):141-143.

[4]张文峰,朱荻,永彬.基于BP神经网络的Ni-SiC复合电沉积工艺参数优选研究[J].功能材料,2001,35(3):383-384.

[5]杜克勤,覃奇贤,郭鹤桐.复合电沉积机理研究进展[J].电镀与精饰,1995,17(6):21-25.

[6]张欢,郭忠诚,宋曰海.复合电沉积研究的新动向[J].电镀与涂饰,2003,22(2):29-34.