某固体火箭发动机点火器药柱断裂分析与改进

程 翔,黄少波,唐顺厚

(1.中国空空导弹研究院第四研究所,河南 洛阳,471009;2.兵装204厂,四川 成都, 610106)

点火器是空空导弹固体火箭发动机的重要部件,点火药柱作为点火器的重要组成部分,其作用是在规定时间内,将发动机装药正常可靠地点燃,且不允许出现过大的点火压强峰,或较长的点火延迟时间。如果点火药柱出现断裂,则点火时会产生过大的点火压强峰,从而影响发动机装药工作安全性。为此,研究者开展了大量研究。罗运军等[1]曾对硝铵火药试片进行了不同温度下的单边裂纹拉伸试验,以分析其断裂机理;潘文庚等[2]运用失效物理分析方法,分析了长贮弹药失效的几种常见模型及失效因素;李俊等[3]对钨系延期药柱进行了力学分析和高过载试验,并通过CT观察药柱损伤状况;徐新琦等[4]应用有限元法分析了固体火箭发动机药柱在随机振动条件下各部位的应力应变水平。以上研究分别通过拉伸试片、动力试验、强度仿真等方法分析得出了不同火工药剂的力学性能及断裂机理,而B/KNO3作为导弹发动机点火器的点火药柱,其断裂失效在国内外尚未见相关研究。

本课题组以B/KNO3为点火药柱的点火器为目标,对其接近或达到贮存寿命期限后,在导弹挂飞的温度、动力环境下的工作状态进行了探索。主要针对研究中出现的点火药柱断裂故障,采用径向压力及强度仿真方法进行了原因分析,在完整复现故障的同时,提出了改进措施并进行了验证。

1 故障现象及分析

1.1 试验方案及流程

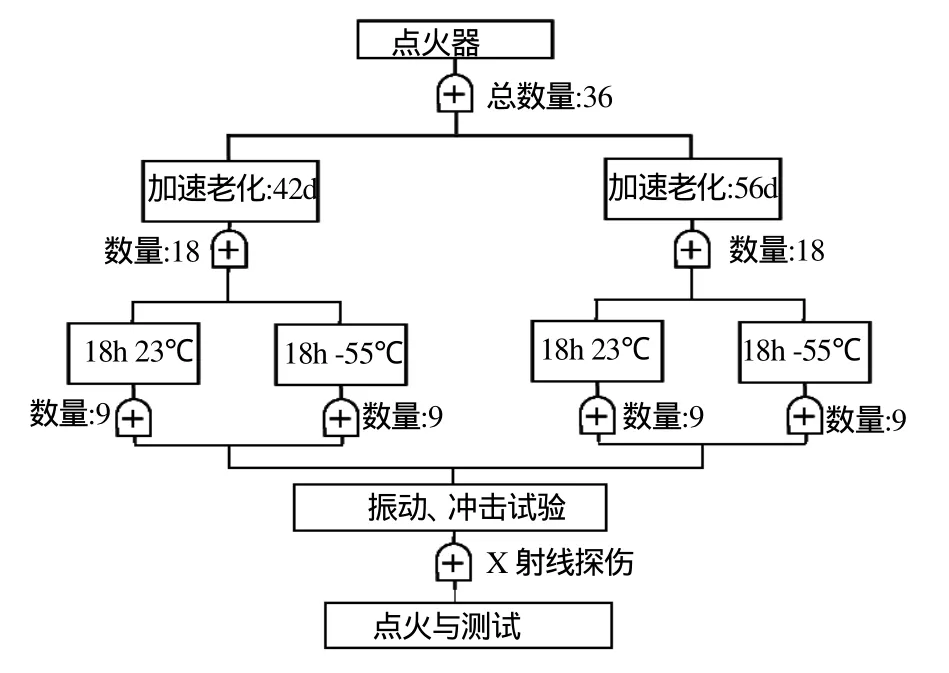

为研究接近或达到贮存寿命期限的点火器在随导弹挂飞时的温度、动力环境下能否正常工作,采用加速老化试验,针对以B/KNO3为点火药柱的某点火器进行试验,试验流程见图1。

图1 点火器试验流程Fig.1 Diagram of tests for igniter

点火器依据GJB 736.14《火工品试验方法 长期贮存寿命测定》分别进行了42d、56d的加速老化试验,换算贮存时间分别为15a、20a。温度试验采用504CT/15温箱,保温时间18h,温度波动不超过±1℃;采用LDSV895-440电磁振动台对点火器进行机动飞振动考核;采用CZTB-100垂直冲击台对点火器进行着陆冲击考核。

点火器发火及测量试验在模拟容腔中进行,根据所测的点火延迟时间及点火压强峰是否满足设计指标,可考察点火器在其贮存寿命期限内能否正常工作、点燃发动机装药。

1.2 失效样品

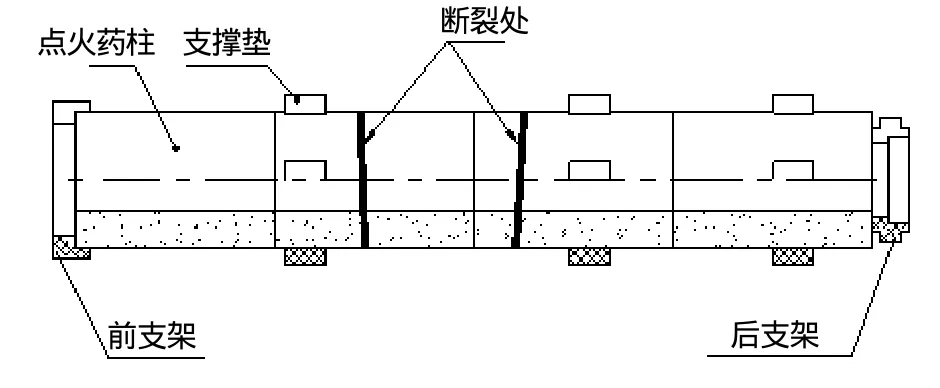

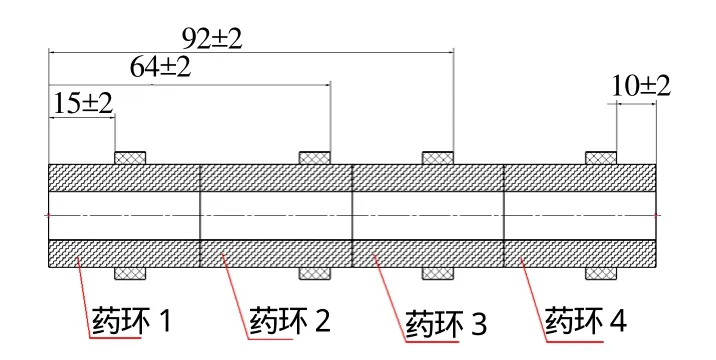

按图1流程在X光探伤环节中发现:低温下动力环境试验后的点火药柱(加速老化42d,56d各3发)出现断裂,且6发产品的断裂现象与位置基本一致。断裂示意图如图2所示。点火药柱由4根B/KNO3药环粘接组成,B/KNO3药柱的密度不小于1.7g/cm3,爆热大于6 270kJ/kg,燃速不低于30mm/s(6MPa)。点火药柱两侧端面分别由前、后支架进行轴向固定,药柱表面粘接支撑垫后,装入点火器的复合壳体,与之配合形成径向支撑。药柱在支撑措施的固定及缓冲作用下,均匀承受规定条件的冲击、振动试验产生的径向破碎力,且由于药柱自身具有一定的强度,可在径向破碎力的作用下能够保持结构完整。

图2 点火药柱断裂示意图Fig.2 Schematic of cracked igniter grain

1.3 故障树分析

本研究采用工程分析中的故障树方法排查断裂原因,见图3。分析认为:当发生试验量级放大、药柱质量下降、缓冲措施失效时,将导致药柱受力增大,产生断裂。

图3 点火药柱断裂故障树Fig.3 Schematic of fault tree for crack of igniter grain

2 试验结果与讨论

依据故障树中引起断裂的因素,对点火器进行了外观检查、内部结构X光照射,并对振动台进行校准,排查点火药柱受潮、支撑材料脱落、振动量级放大等因素。结果发现,这些因素不存在问题,不会引起药柱断裂。

2.1 老化与低温对药柱强度的影响

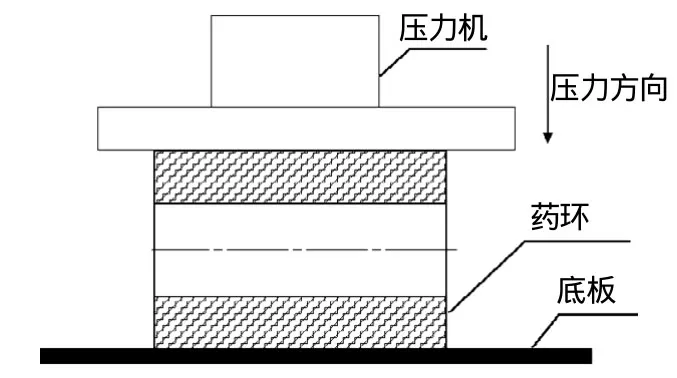

由于药柱径向破坏力可反映其强度,为排查老化与低温对药柱强度的影响,对B/KNO3药环(与1.2节试验产品同一批次生产)进行不同时间的加速老化试验,然后通过LJ-500型拉力试验机分别对常温、低温下的老化药柱进行径向压力试验(示意图见图4),检验老化、低温对药柱强度的影响。其中常温条件为+23℃下保温18h,试验数量24发;低温条件为-55℃下保温18h,试验数量8发。测量数据分别见表1~2。

图4 B/KNO3药环径向压力试验示意图Fig.4 Schematic of compression test for igniter grain

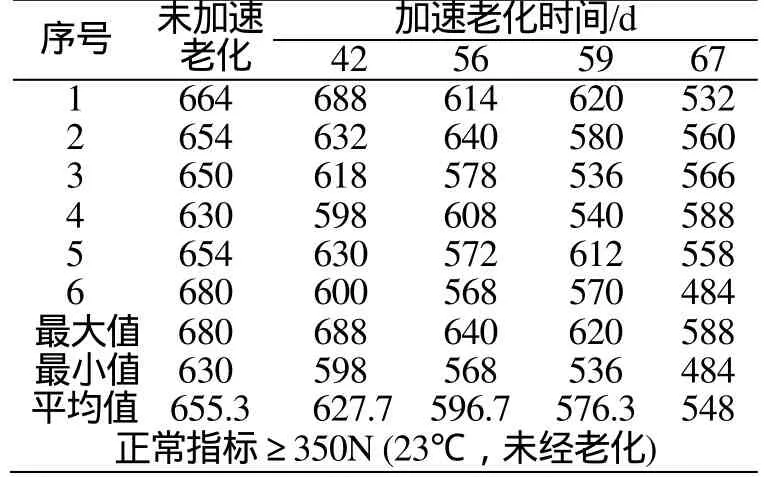

表1 B/KNO3老化药环常温径向压力试验(N)Tab.1 Compression strength test of aged grain at +23℃

表2 B/KNO3老化药环低温径向压力试验(N)Tab.2 Compression strength test of aged grain at -55℃

由表1可见,由于材料的固有特性,药柱在加速老化试验后抗拉、剪切等强度均发生下降,表现在其径向破坏力随加速老化时间加长而逐渐降低,但均在正常指标(由药柱抗拉强度理论计算得出,属内部质控指标)之上。由表2可见,低温下药柱径向抗压强度同样均在正常技术指标之上,因此可排除老化、低温的影响因素。

2.2 支撑垫与复合壳体之间间隙过大对药柱的影响

支撑垫的最大外径为29mm,复合壳体内径为29.0~29.2mm。本研究对1.2节中2发正常及4发故障点火器进行分解并测量其支撑垫外径、壳体内径尺寸,具体结果如表3所示。由表3可见,编号1的产品中支撑垫与复合壳体之间为过盈配合,径向支撑功能正常。编号2的产品中支撑垫与复合壳体之间间隙极小,支撑垫与复合壳体之间仍存在部分接触,支撑垫仍具有径向支撑功能,药柱未发生断裂。编号3~6的产品中,支撑垫与复合壳体之间存在较大间隙,支撑垫没有起到径向支撑作用,导致药柱处于悬臂梁的受力状态,在冲击、振动过程中药柱出现应力集中区域并产生断裂,因此认为该因素可能致使断裂产生。

表3 分解产品测量结果Tab.3 Measurement of disassemble igniter

2.3 支撑垫排列不合理

点火药柱支撑垫排列不合理也可能使药柱局部应力集中并产生断裂,对此利用SolidWorks Simulation进行强度应力仿真。本算例设定支撑垫为环形且功能正常,选用实体特征进行建模,用二次四面体单元划分网格,重点对支撑垫与药柱贴合部位进行局部网格细化,调整网格大小,使模型在合理的时间内获得最佳的计算精度。设定药柱前后端面、支撑垫外环面为固定约束面,药柱整体均匀加载50g。药柱弹性模量为200MPa,泊松比0.30,支撑垫弹性模量为15MPa,泊松比0.498,药柱应力如图5所示。

图5 点火药柱应力云图Fig.5 Stress distribution of igniter grain

图5中药柱所受的最大应力为1.479MPa,位置在邻近前支架的支撑垫处,应力集中区域较大,与图2所示的药柱断裂处较为吻合。

2.4 故障机理与复现

故障机理分析认为:点火药柱粘接支撑垫后与复合壳体之间的间隙过大,同时支撑垫排列布局不合理,造成药柱处于悬臂梁状态,在振动、冲击试验中药柱出现应力集中区域并导致断裂。

为验证该故障机理,选取了与1.2节相同批次生产的点火药柱装配成8发点火器,按照图1流程(不进行加速老化及点火试验)进行复试,经X光探伤检测药柱状态见表4。表4结果表明:支撑垫与复合壳体之间无间隙或间隙较小时,药柱保持完好;支撑垫与复合壳体之间间隙过大时,药柱出现断裂,且断裂部位与故障产品一致,完好地再现了故障现象。

表4 故障复现试验条件与结果Tab.4 Failure diagnosis and results

3 改进及验证试验

为消除间隙,改进设计中将点火药柱粘接支撑垫后的外径控制在29.3mm(使支撑垫的压缩量在0.05~0.15mm,低温下随着支撑垫收缩仍具备压缩量,高温下支撑垫膨胀但不会对药柱强度造成影响),装配后确保药柱100%处于径向支撑状态。根据图5的仿真结果对支撑垫布局进行优化,以消除或削弱药柱应力集中区域。首先保持应力区域及强度较小的两组支撑垫位置(靠近后支架)不变,剩余一组支撑垫(靠近前支架)位置调整至应力集中区域加强药柱缓冲作用,并在靠近前支架的药环中心增加一组支撑垫,以防止该处出现应力增大效果。经Solid Works Simulation仿真后选取的支撑垫布局见图6,应力分析见图7。

图6 支撑垫布局示意图Fig.6 Schematic of improved arrangement of lip block

图7 改进后药柱应力云图Fig.7 Stress distribution of improved igniter grain

图7中最大应力为1.136MPa,位置在邻近前支架的支撑垫处。对比图 5,改进后的药柱应力分布更为合理,最大应力下降约23% ,且应力集中区域及最大应力强度均有效缩减,从而有效增强了药柱的径向支撑效果。采取上述改进措施后生产36发点火器,按照图1进行了试验,常温、低温下动力环境试验后X光探伤结果表明:点火药柱均未出现裂纹、断裂等现象。说明改进措施简单有效,消除了断裂故障。36发点火器在发火试验中均可靠点火,点火压强峰、点火延迟时间等指标均满足设计要求,表明点火器达到贮存期限后,在随导弹挂飞时的温度、动力环境下能够正常、可靠地点燃发动机装药。

4 结论

(1)点火药柱粘接支撑垫后与复合壳体之间的间隙过大,以及支撑垫的排列布局不合理,导致了药柱断裂;(2)通过尺寸优化设计,确保点火药柱粘接支撑垫后与复合壳体之间处于过盈配合。通过应力仿真分析,增加了一组支撑垫并优化了位置布局,使药柱所受的最大应力下降约23% ;(3)采取改进措施后的产品在相同试验后点火药柱结构完好,消除了断裂故障;本试验流程可有效考核达到贮存期的点火器在导弹挂飞状态工作是否正常、可靠。

[1]罗运军,胡国胜,张丽华.硝胺火药断裂性能的研究[J].太原机械学院学报,1991 (12):12-20.

[2]潘文庚,王晓鸣,陶敏,李文彬. 长贮弹药失效机理分析研究[J].弹箭与制导学报,2007 (27):122-125.

[3]李俊,盛涤纶,李钊鑫.粘合剂对钨系延期药抗过载性能的影响[J].火工品,2011 (6):26-29.

[4]徐新琦,袁书生. 固体发动机药柱公路运输随机振动响应分析[J].固体火箭技术,2001 (4):33-36.

[5]彭瑾,徐兴柱,钱进,蓝仁恩.不同贮存期固体火箭发动机装药或药柱断裂韧性试验研究[J].战术导弹技术,2009(2):41-44.