基于ANSYS的散料运输车底架的静态及模态分析

张毅杰,孔令琼,施杰,邹欢

(云南农业大学a.工程技术学院,b.水利水电与建筑学院;云南昆明 650201)

0 引言

随着我国铁道线路结构朝着高速、重型化方向迅猛发展,对大型养路机械的技术要求越来越高。本文研究的散料自动装卸运输车是某大型养路机械厂在引进国外技术的基础上,通过自主创新研发的新型养路机械,该车底架是承受物料的关键部件,其结构强度是否满足要求是设计的一个关键指标。如何运用现代设计方法对底架进行工程分析,以期在底架投入使用之前,预先发现潜在的设计问题从而进行设计改进,无疑是一个值得研究的重要课题。本文运用有限元方法,基于ANSYS分析软件对底架进行了静态和模态分析,分析结果为底架的设计改进提供了有益的参考和依据。

1 有限元分析基本原理[1]

有限元分析可应用于多种类型的物理问题,它是将弹性连续体划分成有限个小单元,单元在节点处相互连接,单元组称为网格。运用相对简单的方程来描述每个单元行为,用各个小单元力学特性的总和来体现整个连续体的力学特征。

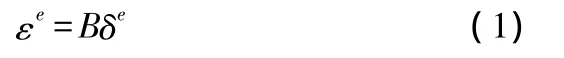

有限元分析求解的三个基本方程:

表示单元应变εe与节点位移δe的关系矩阵,B称应变矩阵。

表示单元应力以节点位移来表示的方程,其中D[]为单元弹性矩阵。

表示由虚功原理导出的节点力以节点位移表示的方程,其中单元刚度矩阵。

2 底架结构综述

2.1 散料自动装卸运输车结构概述

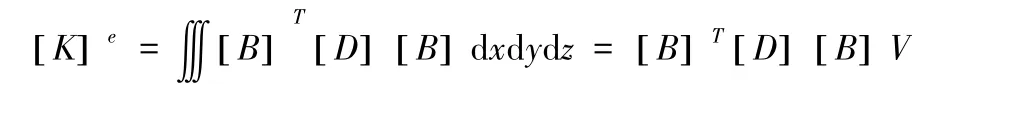

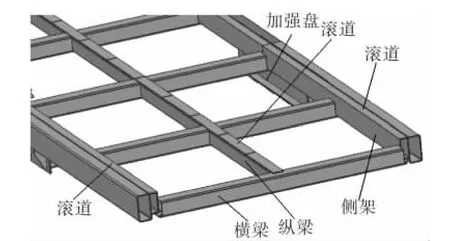

该散料车承载主体结构为物料储运箱及其下面支撑的集装箱平板车,车体模型图如图1所示。

由于平板车直接选用铁路标准件,其结构强度易于保证。而位于物料储运箱最下端的底架由横梁和纵梁交错构成,结构和受力较为复杂,其静力特性和动态特性成为结构分析中的关键问题。

图1 散料车立体模型

2.2 底架受力分析

底架主体结构由九根横梁和一根纵梁组成,横梁和纵梁分别采用16Mn方形和矩形钢管,底架局部结构如图2所示。

图2 底架局部示意图

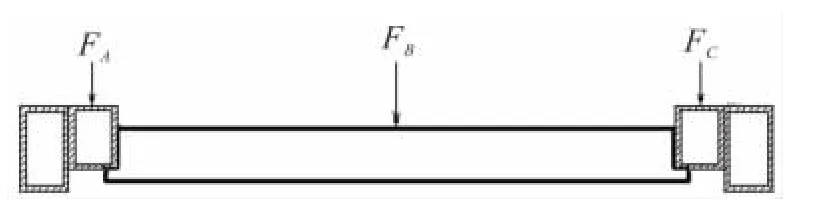

各横梁两端焊接在储运箱侧架上,侧架又焊接在车体机架上,两侧受到的力基本上由侧架和机架承受,而来自链条式传送带的物料载荷主要集中在底架中部,即中间的纵梁上,因此,中间纵梁与各横梁衔接处是结构分析的重点。底架受力示意见图3。

图3 受力示意图

图中FA、FB、FC分别为满载物料的均布载荷按每240mm等分处理后施加在两端和中间的力,计算结果见表1。

表1 各支点承载

3 底架静态分析

3.1 创建底架有限元模型

3.1.1 创建底架几何模型

由于底架模型相对简单,再者为了避免异构CAD模型转换中存在的几何信息容易丢失、无法参数化修改等一系列问题,因此在ANSYS中直接建立底架的几何模型。

3.1.2 单元选择

选用壳单元Shell181,该单元能很细致的描述面与面之间的连接,从而详细分析纵、横梁衔接处的应力和应变情况。

3.1.3 约束方式

由图3所示的底架与平车结构联接特点可知,1、3、5、7、9处不仅位于储运箱与平车相联的支架处,而且下端还有若干加强筋加强,因此其所对应的横梁强度和刚度远大于 2、4、6、8 处的强度和刚度。

图3 底架与平车联接处结构

由以上分析,位移约束处理为:1、3、5、7、9 处横梁两端全约束;2、4、6、8处横梁两端y向约束。

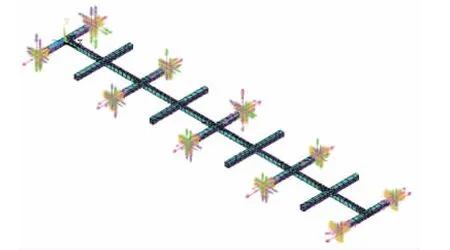

最终创建的添加约束后底架的有限元模型如图4所示。

图4 添加约束后有限元模型

3.2 静强度分析

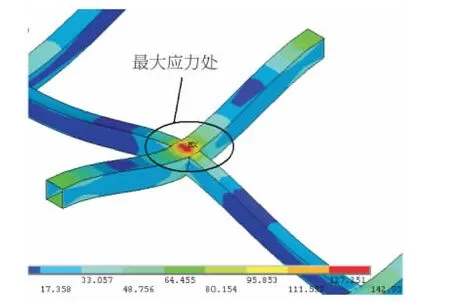

在散料车满载静止状态下,将底架自重和计算得到的面载荷施加到纵梁上后,得到应力云图如图5所示。

图5 满载静止下的局部应力云图

由图可知应力峰值出现在纵横梁交错中心处,最大值为143MPa,而当安全系数为2时的16Mn材料的许用应力在175MPa左右。因此,底架在静止满载时强度符合要求。

3.3 动强度分析

散料车实际工作中,底架受载较静强度分析复杂得多。现针对三种典型工况,在静强度分析的基础上,进一步分析底架的动强度。

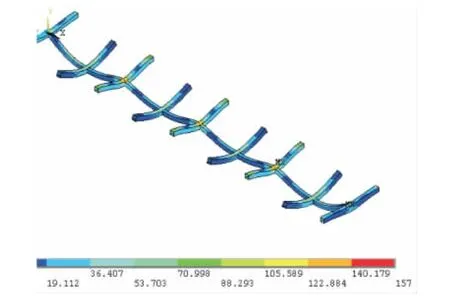

3.3.1 满载快速传料输送工况

当散料车以最大加速度满载快速传料时,是底架所处的危险工况之一。由总体设计计算可知,快速传料时的最大加速度为0.15m/s2,底架此时除受物料载荷和自重外,还承受满载物料快速启动时的惯性力,惯性冲击力为0.001N/mm2,将各部分载荷施加在底架后的应力云图如图6所示。应力幅值为157MPa。

图6 满载快速传料工况应力云图

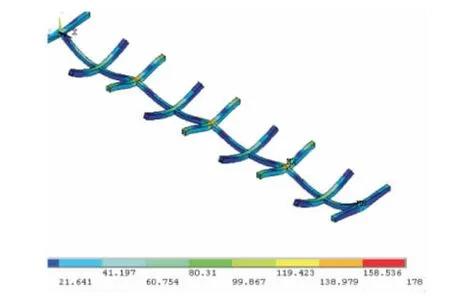

3.3.2 满载最大联挂速度行驶工况

散料车以最大联挂速度120km/h行驶时,由于高速行驶是冲击和振动的主要发生源,因此,必须考虑动载荷因素对强度的影响。图7为考虑动载荷因素后的底架应力云图,应力幅值为178MPa。

图7 最大联挂速度行驶工况应力云图

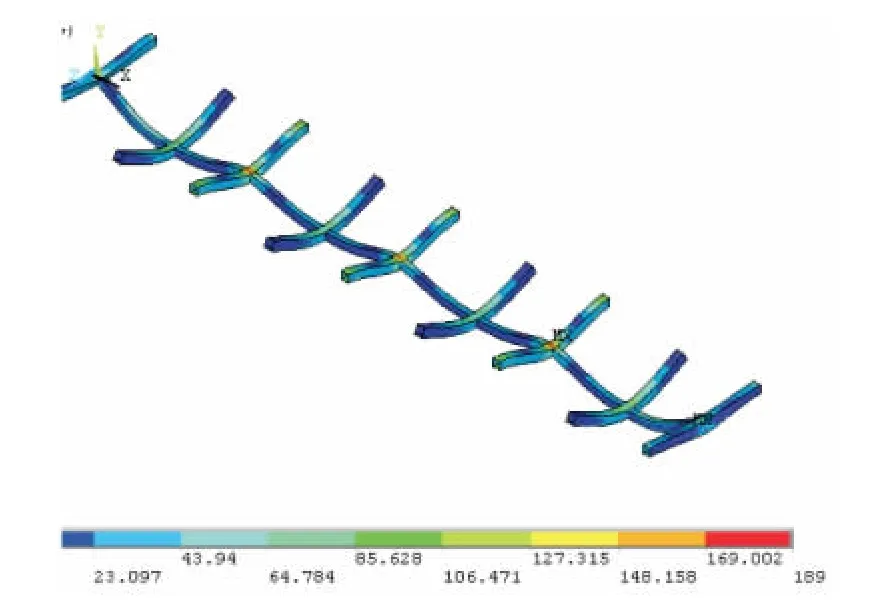

3.3.3 紧急制动工况

当满载运行的散料车紧急制动时,较大的冲击载荷会施加在底架上。现以最高时速120km/h满载运行的散料车在20s内紧急制动这一最危险情况,对底架进行有限元分析,分析结果如图8所示。应力幅值为189MPa。

图8 满载紧急制动工况应力云图

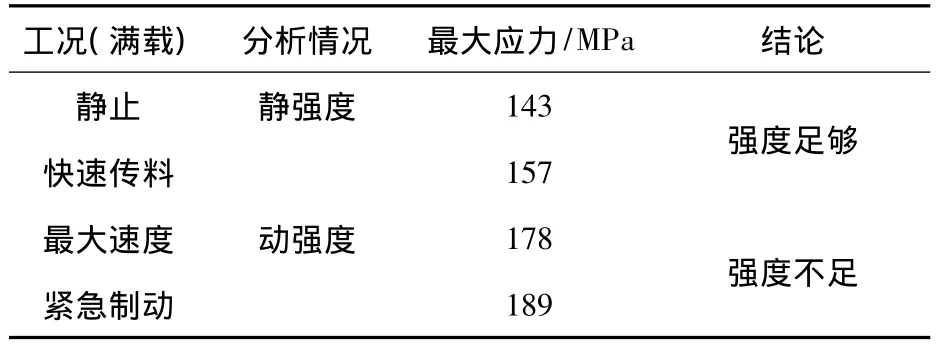

3.4 静态分析结论

散料车底架的有限元静力分析结果如表2所示:

表2 各工况下的强度分析结果

有限元分析表明,最大应力出现在图3所示的2、4、6、8处横梁和纵梁的交错中心处。该底架静强度满足要求;但动强度分析表明,在满载最大联挂速度运行工况和满载紧急制动工况下强度不足,由于养路机械产品的特殊性,必须提高底架动强度以确保散料自动装卸运输车较高的可靠性。

4 底架模态分析

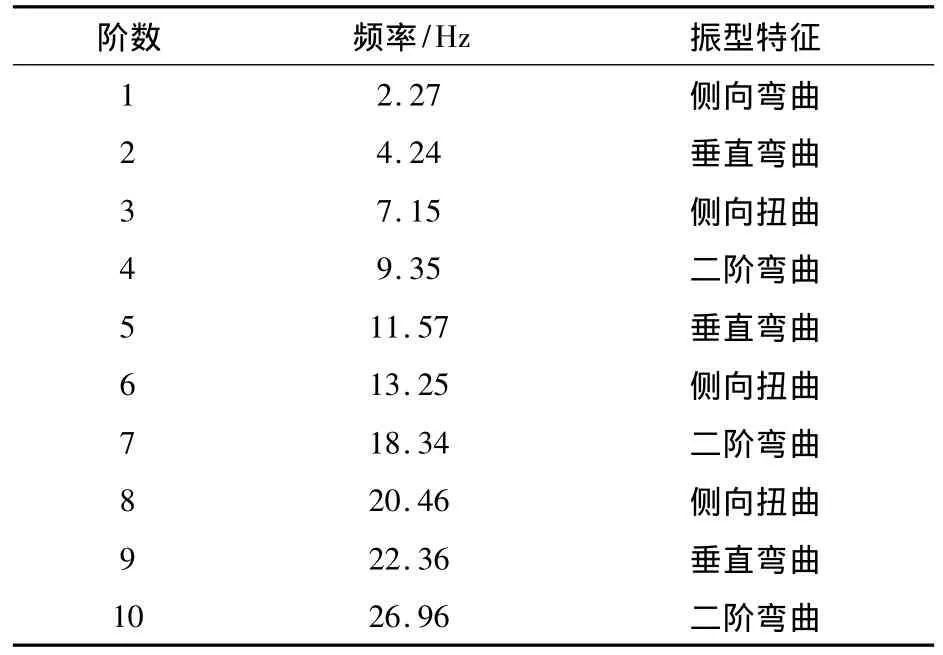

4.1 模态计算结果

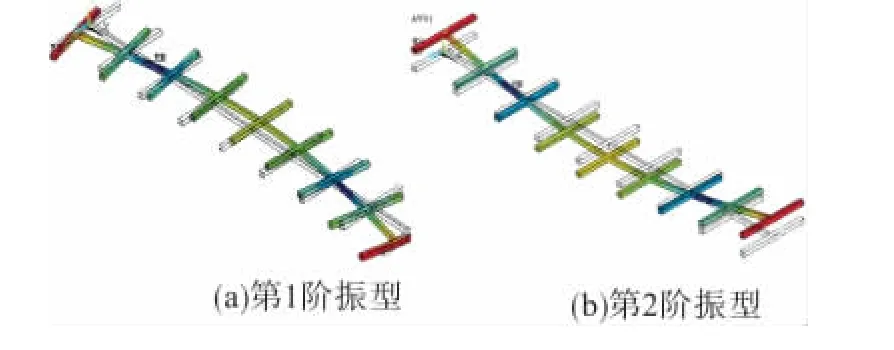

由于低阶振动对一般的工程结构影响最为显著[2,3],因此在ANSYS中仅提取前10阶的固有频率和振型进行模态分析。其中各阶振型图如图9所示,计算结果见表3。

图9 底架各阶振型图

4.2 模态结果分析

据相关资料和数据,散料车发动机在正常运行下的爆发频率为33.3~50Hz,铁路轨道激振频率多在11Hz附近[4]。由模态计算结果可以发现,低阶频率一阶弯曲和一阶扭转频率值均低于发动机爆发频率,避免了底架的整体共振;但第4、5阶固有频率十分接近轨道激振频率11Hz,易引起局部结构共振;另外,一阶弯曲模态和一阶扭转模态的固有频率间隔较小,两种模态频率应该至少错开3Hz以上,以免发生耦合效应[5]。

5 结论

1)通过基于ANSYS的有限元静力分析可知底架在满载最大联挂速度行驶工况和满载紧急制动工况下的动强度略有不足,且最大应力出现在纵梁与横梁的衔接处,因此,需要针对纵横梁衔接处进行结构改进以提高底架强度。

2)通过基于ANSYS的自由模态分析可知,整体上底架动态特性基本符合底架设计要求,但由于第4、5阶固有频率与铁轨外部激振频率十分接近,易出现结构共振。分析结果为后续结构改进剔除有害振型及响应分析提供了重要依据。

表3 模态计算结果及振型特征

[1]薛守义.有限单元法[M].北京:中国建材工业出版社,2005.2.

[2]尹辉俊,韦志林,沈光烈.货车车架的有限元分析[J].机械设计,2005,22(11):26-28.

[3]张润生,侯炜.车架刚度及强度的有限元分析[J].拖拉机与农用运输车,2007,34(4):29-33.

[4]中华人民共和国铁道部TB/Tl335-1996.铁道车辆强度设计及试验鉴定规范[s].北京:中国标准出版社,1996.

[5]李传博.客车车身有限元建模与静动态特性分析[D].合肥:合肥工业大学,2010.

[6]张毅杰.散料自动装卸运输车底架的有限元分析及试验研究[D].昆明:昆明理工大学,2008.