基于电子散斑原理的毛坯内应力测量系统设计

张超,李建勋,蔡云芳

(1.上海交通大学 自动化系,上海200030;2.上海飞机制造有限公司,上海 200436)

0 引言

随着科技的不断发展,整体薄壁结构件在航空航天和民用工业中的应用越来越多。但是,由于整体结构件具有尺寸大、壁薄、刚性差、加工精度要求高等特点,使得它的广泛应用对航空制造技术和工艺装备提出了更高的要求,对传统的切削加工工艺提出了新的挑战[1]。航空整体结构件通常采用高强度变形铝合金厚板通过铣削加工而成[2],大型铝合金预拉伸板和模锻件是制造各种航空结构件的主要毛坯或半成品。在航空整体结构件的加工过程中,约90%以上的材料被去除掉[3]。随着材料的不断去除,铝合金材料毛坯初始内力的释放与重新分布将引起工件的加工变形。此外,毛坯内应力的存在还影响着材料的疲劳性能和动态使用性能。为了分析与预测毛坯初始残余应力对加工变形的影响,在后续加工过程中对变形进行有效控制,就必须准确分析铝合金厚板残余内应力的分布规律。

1 内应力测量常用方法

测量内应力有数十种方法,传统的测量方法主要可分为机械法和物理法两大类。机械法主要包括:剥层法、取条法、切槽法和钻孔法等。物理方法主要包括:X射线法、超声法和磁测法等。钻孔法又被称为盲孔法或小孔法,现己成为一种比较成熟的测量工件残余应力的方法。其基本思想是,在具有残余应力的工件上钻一个小孔,孔的临域内由于部分应力释放而产生相应的应变和位移,由此可计算得到钻孔处的残余应力值[4,5]。

经过多年发展,钻孔法已成为一种理论完善、技术成熟的测量方法,是目前最通用的测量残余应力的方法。但是随着工业现代化的发展和自动化要求的提高,小孔法测量残余应力也暴露出很多的问题。最主要的表现就是钻孔法测量效率很低,钻孔法测量过程中采用了应变片,需要贴片、焊线等,花费大量的时间。

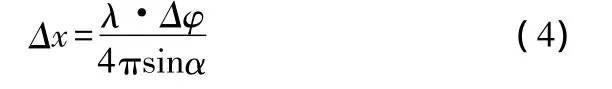

2 电子散斑测量内应力的基本原理

当有一束激光照射到粗糙表面或者不均匀介质时,会在粗糙表面前方的空间内产生随机分布的光强场,它所产生的杂乱的亮、暗斑点就称之为散斑[6]。在有残余应力的构件上面钻一小孔,孔的周围临域内因为部分应力释放会产生位移,即工件表面会产生面内位移。电子散斑干涉术可用于测量工件表面的面内位移。因此,若采用电子散斑干涉法来代替原有的贴片法能测量出残余应力释放后所产生的位移,经过换算得到钻孔处原有的应力,就能够计算出工件内部原有的残余应力。

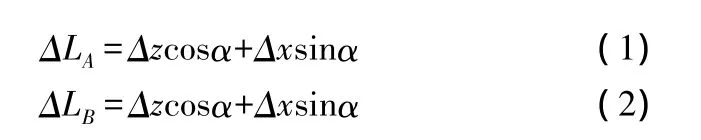

如图1所示,两束相干激光束A、B,以相同的入射角α在表面法线的两侧入射到粗糙的工件表面上。经工件表面散射的光由透镜成像到CCD平面上,CCD把散斑图像转换为标准的视频信号,再通过图像采集卡采集到计算机,然后进行图像处理以获得条纹。若物体沿x方向的位移是Δx,沿y方向的位移是Δy,沿z方向的位移是Δz,那么变形前后A、B两光束的光程差的改变分别为:

图1 电子散斑干涉原理

因A、B相干光的光程差变化不同所引起的两束光相对位相改变是:

由上式看出,因为A、B光束相对于yz平面是完全对称的,z向或者y向平移引起光程的任何变化,相对于两条光束来说都相等,所以,z向和y向的位移并不会引起光程差变化。只有物体沿x向产生面内位移Δx时,光程差才会变化。所以可通过分析散斑干涉条纹的变化情况来计算工件沿x向位移变化Δx。

其中当Δφ=2nπ时,会出现暗条纹,当Δφ=(2n+1)π时,会出现亮条纹。这样就可根据散斑条纹图像计算出内应力释放后所产生的位移,经过换算得到钻孔处原有的应力。

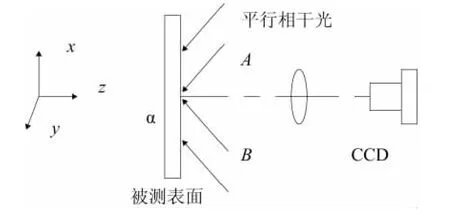

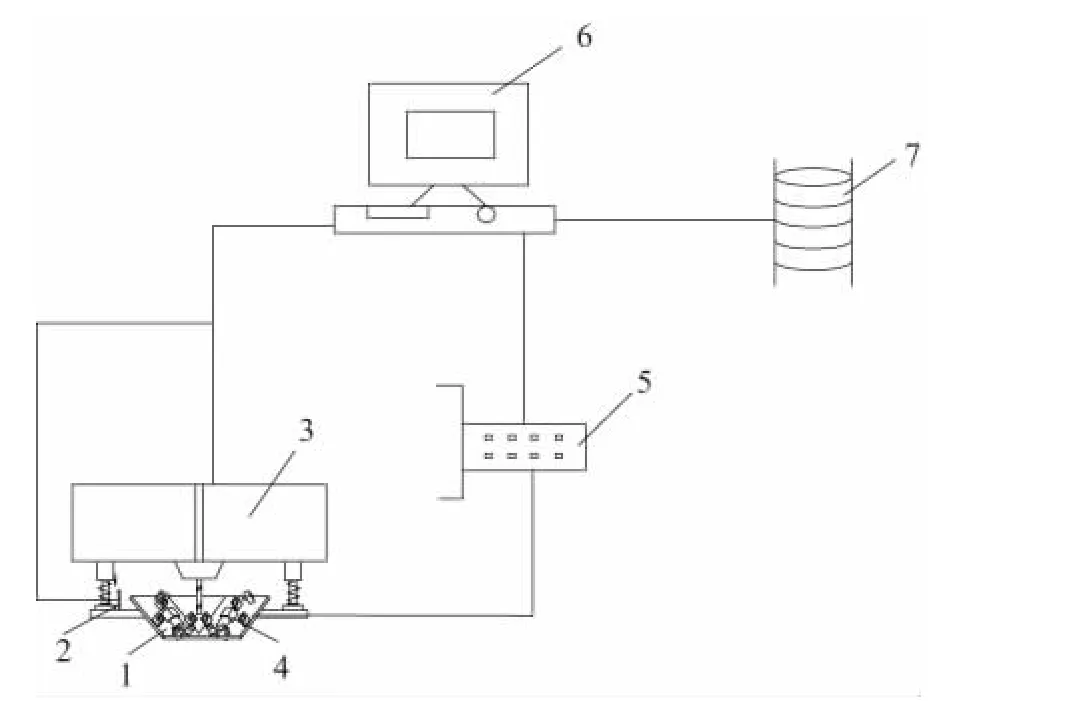

3 系统硬件设计

这种基于电子散斑干涉术的内应力测量系统的结构简图如图2所示,主要是由正交光路系统、钻孔系统、触发系统、CCD图像采集系统、软件系统以及工控机等几个部分组成。正交光路系统是由正交分布的两路光路组成,分别用来测量正交两个方向的位移变化。触发系统即行程开关,图像采集系统是由工业相机和图像采集卡组成。光路系统、工业相机、触发系统组成应力测量仪。软件系统主要包括图像处理和测量控制,可通过工控机与数据库来实现。

图2 内应力在线测量系统结构图

系统工作原理:由计算机控制电子散斑的光路系统,产生相干光并在工件表面发生干涉,形成了散斑。试件在钻孔前后的散斑图样由CCD采集,经图像采集卡模数转换后在计算机上显示并存入内存,再经图像处理软件处理,可得到散斑干涉的条纹图,可以根据条纹图定性分析测试点的残余应力,并定量计算此处残余应力值,最后由各点处的残余应力值来计算工件的内应力场分布。

4 系统软件设计

本文是在VC6.0的平台下,与MICROVIEW VER5.0开发包基础上,用OpenCV开发库进行图像处理工作。

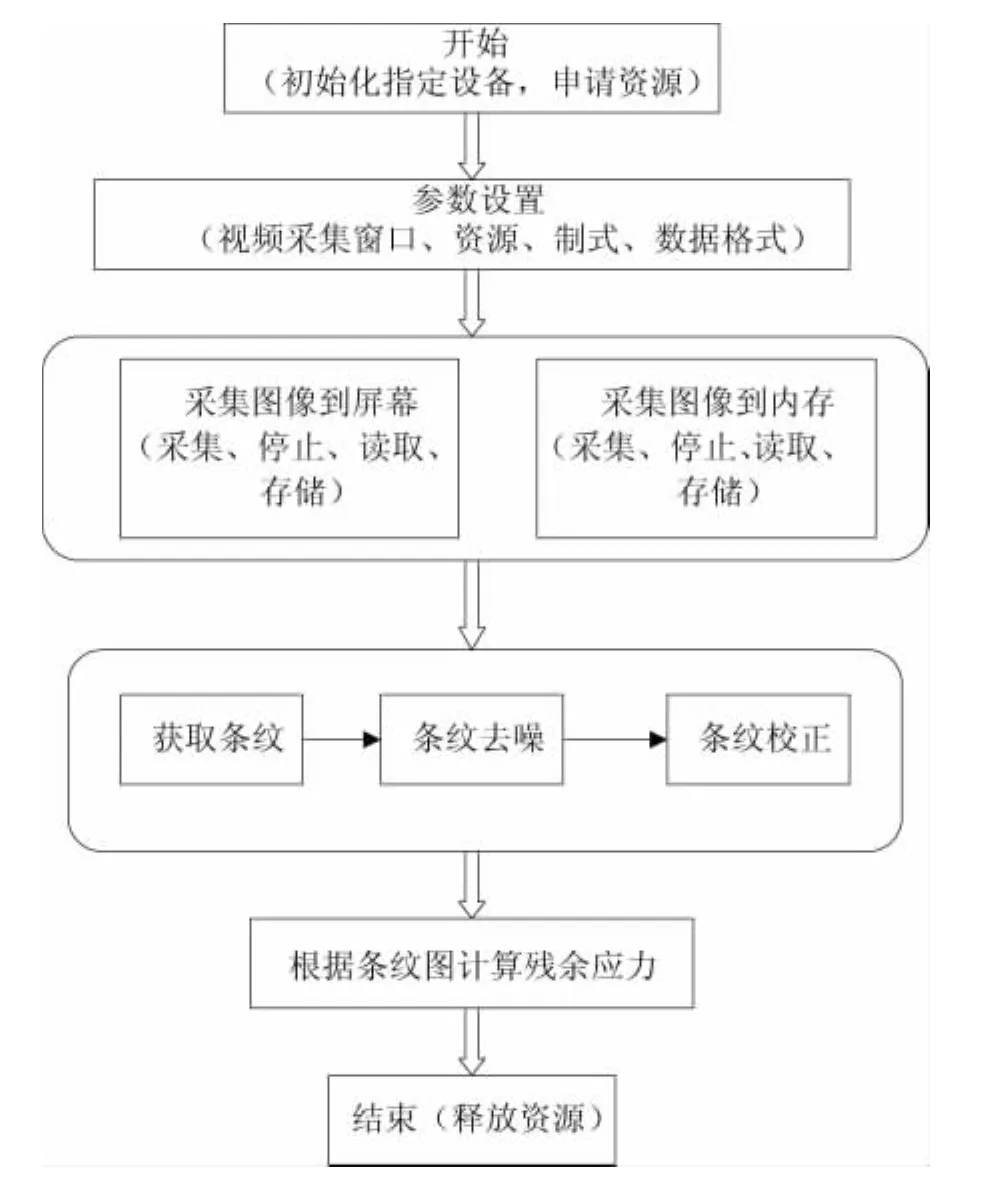

4.1 软件工作流程

工业相机拍摄工件表面的散斑,拍得的图像将经多路切换器、解码器和A/D变换器,把数字化的图像数据传送到数据缓冲器,再经裁剪或者比例压缩以及数据格式转换,经内部RISC控制图形覆盖和数据传送,数据传送目标位置是由软件确定的,可以是显存,也可以是计算机的内存。由显存将图像显示到显示器上,存到计算机内存的同时对散斑图像进行处理,并获得相应数据。

在Microsoft Windows的操作系统中,由图像采集卡通用标准接口可直接操作图像卡,给用户提供一个简单明确的接口。通过调用库函数来实现需要的功能。使用OpenCV中的图像处理函数来对采集到的图像进一步的处理与分析,整个软件系统的工作流程见图3。

图3 图像采集卡采集图片的流程

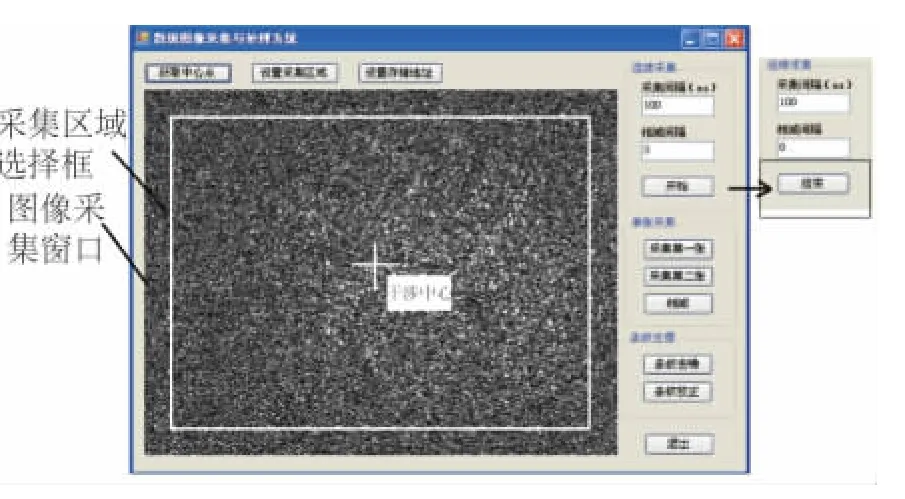

4.2 软件控制界面

图4是该软件系统的控制界面,该软件在工作中有多条线程,其具体内容有:

1)散斑图像显示窗口

在打开散斑图像采集和处理软件之后,系统会控制相机拍照,显示在窗口中,此线程从软件开始运行时就已经开始,直到点击退出按钮后该线程结束。

图4 测量系统图像采集界面

2)获取中心点

该按钮功能是获取电子散斑的干涉中心,以便于后续计算。试验前,把光路系统中的胶合透镜取掉,使两束点激光源直接射在待测工件上,然后调整光路使两激光点重合,再点击‘获取中心点’按钮系统会计算重合光点中心,在图像采集窗口用十字形标出。

3)设置采集区域

按下此按钮时就会出现如图4所示的选择框,可根据显示窗口中的显示图像选择有用部分并进行存储一旦装置的位置固定好,相机拍摄到的图像和实物就是一一对应的,因此可在程序开始前用此选择框将相机所能拍到的图像中的有用部分选中,该系统规定选择框所选择的点要关于散斑图像中心对称,所以系统会根据用户的选择进行自动调整。在后续采集和处理中,后台只会处理选中部分的图像,这样做可以节省内存,以节约图像处理时间。

4)设置存储地址

按需要,选择图片的存储位置。

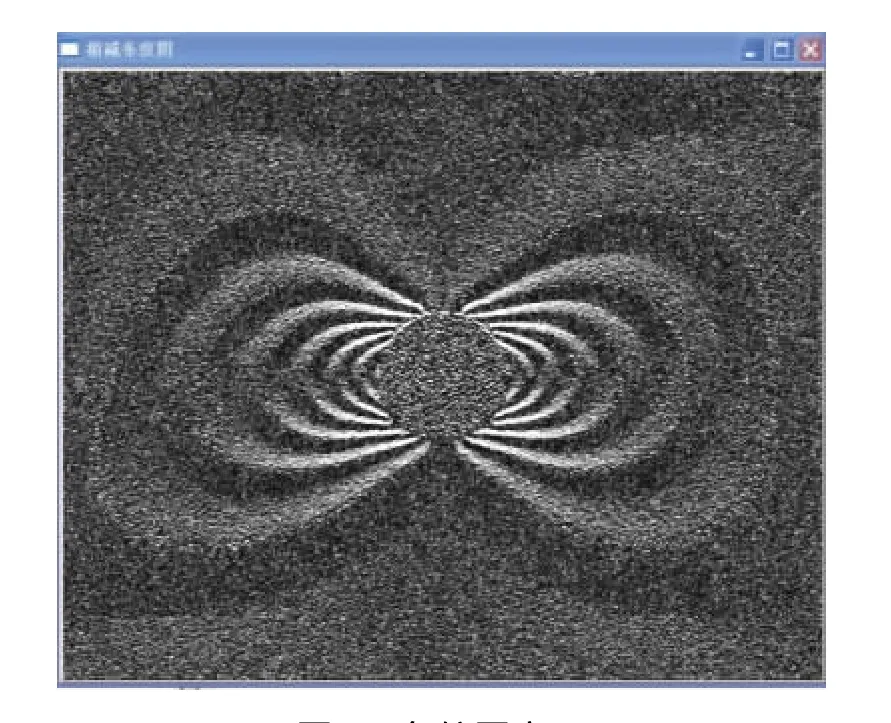

5)连续采集

首先要进行初始设定,如采集时间间隔t与图像相减间隔n。点下连续采集中的开始按钮,开始按钮就自动变为结束按钮,见图4。这时系统同时会有三个线程工作,一个是图像持续采集并且在图像采集窗口当中显示;第二个是每隔采集时间间隔t,把采集到的图片存入到内存;第三个是按照设定的相减间隔,把存入到内存的图片实施相减运算,得到条纹图,再弹出条纹图显示窗口如图5所示,并且将条纹图存入到初始设定的存储路径中。测量结束时,点击结束按钮,就会线程二三结束,但是线程一还在继续。

6)单张采集

手动来采集钻孔前后的两张图片,相减。要先后点击采集第一张图片与采集第二张图片,并将采集到的两张图片存入到内存,点击相减按钮,系统就会将两幅图片的灰度值相减并且弹出条纹图窗口如图5所示。

图5 条纹图窗口

7)条纹处理

条纹采集在结束之后,就会对相减获得的条纹图处理,包括条纹去噪与条纹校正等。

5 内应力测量试验

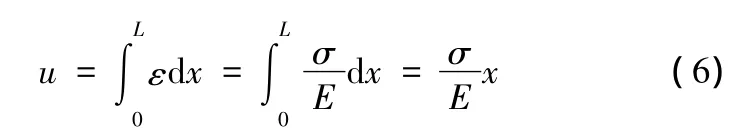

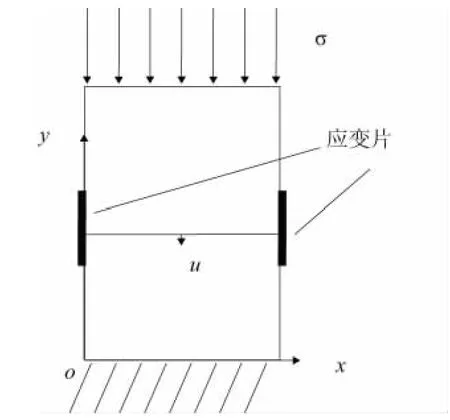

对工件施加单向载荷如图6所示,采用虎钳对工件的两侧施加载荷,并且在工件的两侧分别贴应变片,采用YB-10型静态电阻应变仪测量加载的单方向的压应力。单方向应力的特点是σ1=Eε,σ1=0,φ=0°,并且测量工件在加载前后的应变。假设施加载荷的应力为σ,则工件上各点处产生的应变相等且为:

设在离固定边x处的位移为:

工件上的位移随着x的变化表现为线性变化,所以测得的散斑条纹应为沿x轴的等间距条纹,且随加载应力的变大条纹数量逐渐变多。

由式6可得:

因此得散斑亮条纹级数n和x坐标之间的关系为:

图6 单向加载原理图

拟对工件加载应力10MPa进行试验,将此时产生的条纹图校正后如图7所示,从图中可以看出条纹是近似等间距分布。

图7 单向加载试验图

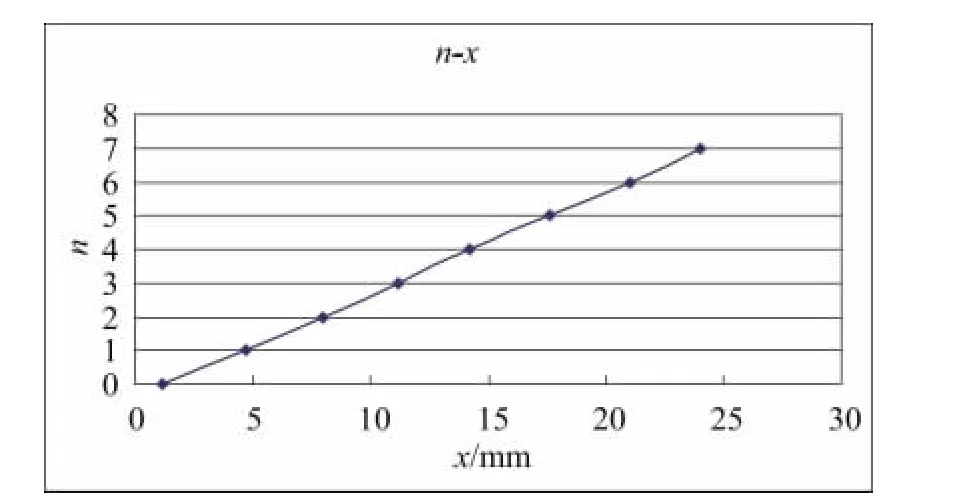

根据图7所示,计算亮条纹级数n和x轴坐标之间的关系,得到图8所示的n-x关系图,曲线近似为线性分布。

由式(8)可得:

从图8上取相应的点所对应的值代入式(9),能够求出所加载的应力值。

再另取多点求它们平均值,从而计算出所加载的应力:σ测量值=10.51MPa;

图8 条纹P沿x轴分布图

然而由应变仪所测得的实际加载应力:σ实际值=9.92MPa;

6 结语

通过两束对称的激光束在试件的粗糙表面干涉形成散斑,由CCD拍摄散斑图后,经一系列处理,得到反映位移的散斑条纹图。利用该条纹图可以定量地计算内应力值的大小。该测量系统具有简单、体积小、易实现等优点。试验结果表明,所述方法测得的内应力值与实际值基本吻合,证明了该方法的可行性,具有很大的工程应用价值。

[1]Lequeu P,Lassince P,Warner T.Engineering for the future:weight saving and cost reduction initiative.Aircraft Engineer Aerospace Tech,2001,73:147-158.

[2]王树宏,马康民,马骏.预拉伸铝合金板7075-T7451内部残余应力分布测试[J].空军工程大学学报,2004,5(3):19-21.

[3]J.Wang,W.Y.Chen,Y.D.Zhang,et al.Study on the machining distortion of thin-walled part caused by redistribution of residual stress.Chinese Journal of Aeronautics,2005,18(2):175-179.

[4]唐泽圣.三维数据场可视化[M].北京:清华大学出版社,1999.

[5]谢俊,程金树.谈微晶玻璃残余应力的测量方法[J].玻璃,2003,30(6):21-23.

[6]Mather J.Determination of initial stress by measuring the deformation around drilled holes.Transaction ASME,1934,56(4):249-254.