300 MW机组磨煤机总风门优化控制的应用研究

姜烈伟

(广东省韶关市韶关发电厂,广东 韶关 512132)

0 引言

广东省韶关发电厂10号机组为300 MW燃煤机组,所配锅炉为DG1025/18.2-II10型燃用无烟煤的燃煤炉。该锅炉是东方锅炉厂根据引进的美国福斯特·惠勒公司的技术所制造的。它是一种具有亚临界参数、单汽包自然循环、双拱炉膛、一次中间再热、尾部双烟道、露天布置、全钢全悬吊结构、固态排渣、“W”型火焰燃烧方式的锅炉。锅炉使用的制粉系统由福斯特·惠勒生产的D-11D型双进双出钢球磨煤机和辅助设备组成,主要包括磨煤机驱动装置、传动装置、盘车装置、加球装置、润滑油系统、齿轮喷油系统、密封风系统、煤位测量系统和一次风总风门。

本文通过对磨煤机总风门的故障分析,在优化总风门控制回路的基础上,提出了解决气缸内活塞在全开位置不固定的方案。该方案解决了气缸内磁性活塞开位置不固定所带来的问题。2011年8月,韶关电厂10号炉磨煤机总风门控制回路等相关改造工作已完成。该方案应用至今,效果显著。

1 设备简介及控制原理

1.1 设备简介

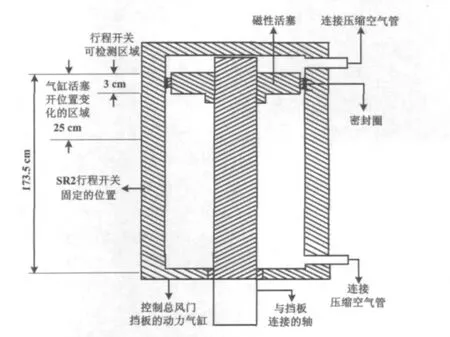

气缸内活塞示意图如图1所示。

图1 气缸内活塞示意图Fig.1 Schematic diagram of the piston in air cylinder

10号炉使用的制粉系统为正压直吹式制粉系统。在一次风进入磨煤机前,设有一次风总风门。该门具有隔断、快关的双重功能,其作用是在磨煤机停止运行、跳闸或内部检修时隔断热风,防止由于一次风泄漏过大而对磨煤机、锅炉或检修人员的安全产生影响。当磨煤机内着火时,一次风总风门快速关闭,切断一次风的热风来源,以防止磨煤机内的煤粉发生爆燃[1]。按照设计要求,总风门应关闭严密、灵活可靠,在冷、热状态下都不会出现卡涩。一次风总风门采用压缩空气为动力,推动气缸内的活塞动作,通过与挡板连接的轴带动挡板移动,从而实现总风门开关。

1.2 控制原理

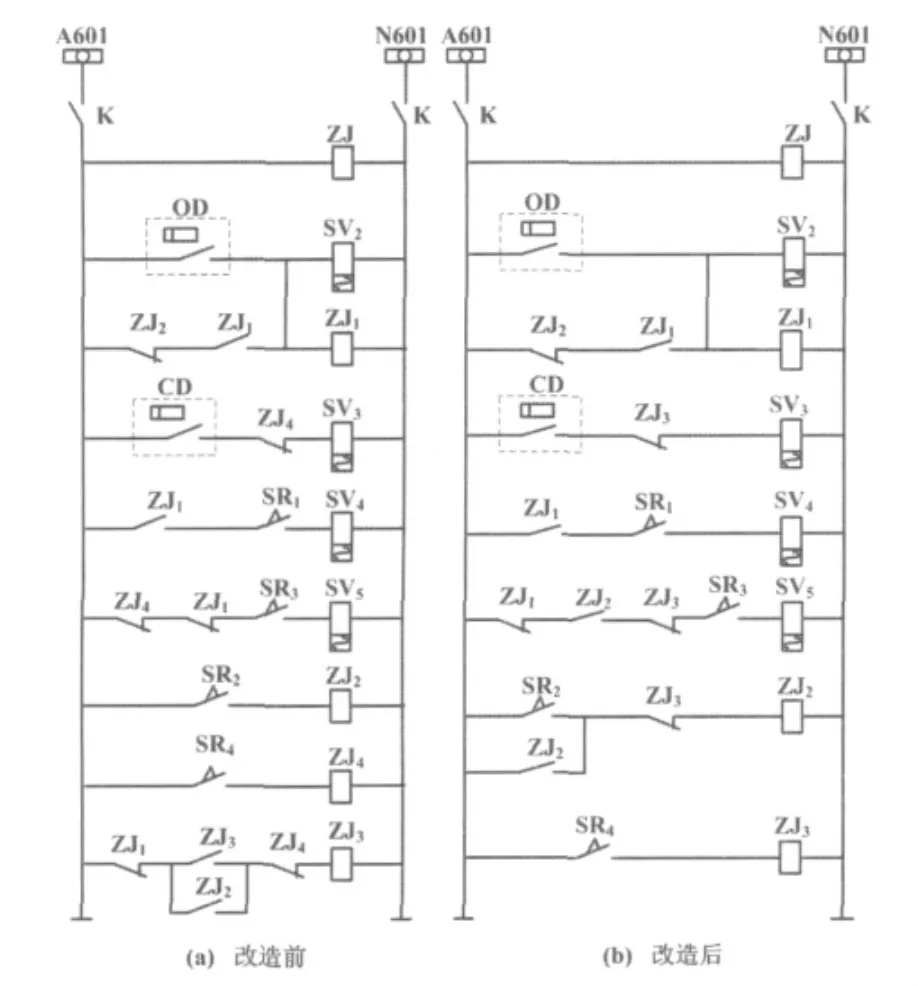

改造前后的控制原理如图2所示。

图2 改造前后控制原理图Fig.2 Control principles before and after retrofit

图2中,A601与N601之间为220 VAC电源,K为小型断路器,ZJ为电源监视继电器,ZJ1~ZJ4为中间继电器。一次总风门打开和关闭过程具体介绍如下。

①总风门打开过程

分散控制系统(distributed control system,DCS)发出打开总风门指令(open demand,OD),则气缸松开,电磁阀线圈SV2带电,同时继电器ZJ1动作,并通过自保持回路松开气缸。气缸松开到位后,总风门松开到位,磁性行程开关SR1接通;然后总风门打开,电磁阀线圈SV4带电,直到总风门打开到位后总风门打开到位。磁性行程开关SR2接通,并复位DCS打开总风门指令OD,同时继电器ZJ2闭合,继电器ZJ3得电动作;继电器ZJ3发出总风门打开状态信号并自保持,完成整个总风门打开过程。

②总风门关闭过程

DCS发出关闭总风门指令(close demand,CD),则关闭总风门电磁阀,线圈SV3带电,关闭到位后总风门关闭到位,磁性行程开关SR3接通;然后锁紧总风门电磁阀,线圈SV5得电动作,锁紧气缸锁紧到位后总风门锁紧到位,磁性行程开关SR4接通,同时继电器ZJ4闭合,并发出总风门锁紧状态信号,完成总风门关闭过程。

2 设备现状及故障分析

2.1 设备现状

在实际应用中,磨煤机总风门经常在该开时开不了、该关时关不了。一旦磨煤机出现故障,检修人员处理故障的时间过长,有时甚至需要操作人员到现场手动打开总风门,从而导致磨煤机不能正常启停,使机组负荷不能满足要求;有时总风门在磨煤机运行中突然关闭,导致磨煤机跳闸。这不仅严重影响机组的安全稳定运行,还增加了检修、运行人员的工作量[2]。同时,总风门出现故障后,为了稳定燃烧,运行人员必须投入油枪,这必然增加了燃油量,导致经济效益下降。

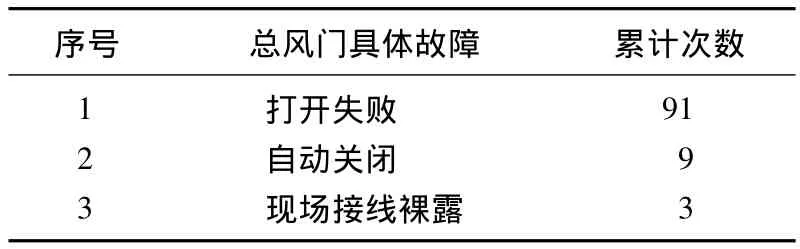

通过查阅DCS系统历史数据、设备缺陷记录和运行操作记录,统计了10号炉4台磨煤机总风门的故障类型和次数,具体如表1所示。

表1 故障类型及次数Tab.1 Fault type and number

2.2 故障分析

2010年,10号炉的空预器漏风率为10.92%。由于机组空预器漏灰,导致热一次风带灰较严重。磨煤机总风门内积灰严重,造成其机械部分卡涩[3],使气缸内磁性活塞在打开位置不固定,磁性行程开关SR2无法正常检测到其开到位状态。这就使总风门的打开过程不能顺畅地执行,导致总风门开失败。

通过调取DCS的历史数据发现,运行中总风门突然关闭前,打开指令、关闭指令和关闭失败报警同时存在。在查看磨煤机总风门的DCS逻辑控制图后发现,在总风门发出关闭指令18 s后,若锁紧到位状态信号没有返回至DCS,即总风门在18 s内没有关闭,则总风门操作画面显示关闭失败报警。经检查,总风门的DCS逻辑控制图正确无误,执行关闭指令的继电器动作可靠、触点良好。由此可以断定,总风门在运行中发生突然关闭是设备和控制回路故障的表现[4]。

经检查现场的接线发现,各个接线处积灰多、接线易松动,现场没有端子箱、接线裸露。一次风温为310℃左右,现场温度较高,电缆芯线发生不同程度的绝缘层老化和绝缘层脱落,严重时将导致现场接线直接接地并引起总风门跳闸[5]。2010年11月26日22∶17,运行人员通知值班人员10号炉A磨煤机在运行中突然跳闸,机组负荷由290 MW减至220 MW。经值班人员现场检查发现,A磨煤机的跳闸原因是失去总风门电源,而机组负荷降低的原因是由于炉内温度高,开到位磁性行程开关的引线表皮已经融化。由于总风门开到位磁性行程开关的引线与总风门的门体相接触,且磁性行程开关的工作电压为交流220 V,从而导致总风门交流220 V电源通过磁性行程开关裸露的引线与门体接触而直接接地,最终造成总风门跳闸。

3 方案设计及分析

由上述分析不难看出,可以通过优化总风门控制回路、改善现场接线情况,解决气缸内磁性活塞在打开位置不固定的问题,以减少总风门发生故障的频率。

3.1 磁性活塞及回路优化

由于总风门打开到位行程开关信号与控制回路联系密切,所以在设计方案时,需要同时解决优化控制回路和气缸内的磁性活塞在打开位置不固定这两个问题。根据改造前的控制原理图可知,几个容易出故障的中间环节都会导致开关过程失败。

若SR1不通,则SV4不能带电,总风门打开过程无法执行;若SR2检测不正常,则会导致总风门打开失败。由于总风门内部积灰造成机械部分卡涩,所以每次挡板打开时,磁性活塞的位置不确定,而SR2行程开关检测的范围有限,这是导致总风门打开失败的主要原因。由于继电器ZJ3具有自保持功能,因此,SR2曾瞬间接通,则ZJ3闭合发出总风门打开到位状态信号。由于时间太短不能复位开指令OD,此时又有关闭指令CD到来,则在打开、关闭电磁阀线圈时,SV4和SV3同时得电;而打开、关闭电磁阀同时控制一个阀芯,使电磁阀的阀芯处于中间状态,因此导致总风门关闭失败[6]。运行中出现SV3和SV4同时带电的情况是很危险的。由于现场设备振动的原因导致SR2接通,则复位打开指令OD,使SV4失电,而此时SV3是带电的,因此,电磁阀的阀芯移动,导致总风门自动关闭。

针对以上分析,对总风门控制系统进行了优化。优化后如果SR2能够正常接通,则继电器ZJ2闭合并自保持,同时发送打开状态信号到DCS显示其状态,并复位指令OD,使SV4失电,而原来的控制回路只有在SR2长期接通的情况下才能复位指令OD。因此,控制原理在改动后不会出现SV4和SV3同时带电的情况,避免了总风门自动关闭。

针对气缸内磁性活塞在打开位置不固定这一问题,由于总风门的改造费用太大,同时也没有找到合适的替代产品,故只能从完善行程开关的检测方式和改善总风门内部积灰情况入手。

①完善行程开关的检测方式。经现场观察测量,磁性活塞的最大变化范围为25 cm,而实际上,行程开关的检测范围为3 cm,这使磁性行程开关无法检测到磁性活塞的动作位置,从而导致总风门打开失败。事实上,因为磁性活塞动作范围为25 cm,目前尚没有磁性行程开关可以对如此大的动作范围进行检测。查找总风门的说明书与图纸后得知,挡板长度为142 cm,活塞长度为173.5 cm,两者差值为31.5 cm,接近测量的磁性活塞开位置活动范围为25 cm。考虑一定的间隙、连接距离,把SR2行程开关固定在磁性活塞处于全开位置前的28 cm处。这个位置的开度对应的热风流量达到了设计的要求。

②改善总风门内部积灰情况。由于积灰均在总风门挡板底部,考虑到一次风压力为6.5 kPa左右,经现场勘查和研究,在总风门的门体底部打开三个圆孔。该圆孔必须保证总风门门体底部的内外贯通,将螺母电焊至圆孔处。为了防止一次风泄漏,用与之配套的螺栓锁紧,通过圆孔定期将挡板底部的积灰排掉,以避免机械部分卡涩,从而使总风门开、关过程顺畅。具体步骤如下。

首先,在离挡板内导轨水平距离6.5 cm处,开直径为3.7 cm的三个圆孔(距离门体底部两边15 cm处各一个,门体底部中点位置一个)。

其次,将与外六角螺栓(外六角螺栓规格等级为8.8级、最大外径34 mm、最大内径22 mm、长度28 mm)配套的标准螺母(螺母外径为32.95 mm)放在开好的圆孔处,进行电焊处理,保证焊缝连续且螺母不变形[7]。为避免一次风大量泄漏,需保证筒体压力,再将外六角螺栓拧紧。

最后,每个月进行一次放灰操作,即将三个螺栓松开,清除存在挡板底部的积灰。这样就能够保证SR2接通,解决了总风门打开失败的最主要瓶颈问题。

在完善行程开关的检测方式,并改善总风门内部积灰情况后,只要气缸活塞的开位置超过全开位置前的28 cm,SR2就可以检测到活塞的动作。通过改造可以看出,由于继电器ZJ2的自保持功能,只要SR2接通,则ZJ2闭合发出总风门打开到位状态信号,这就使总风门打开控制过程可以顺畅地执行完毕,不会出现总风门打开失败的故障,保证了总风门的正常开关操作。

为了检验优化后的控制回路的效果,利用继电器与行程开关等其他设备,根据修改后的控制原理图进行接线。试验结果表明,控制回路均没有出现开失败和自动关闭等误动和拒动的故障现象,初步达到了设计要求,为现场应用打下了坚实的基础。

通过以上设计,优化了控制回路,解决了由于气缸内磁性活塞在打开位置不固定所带来的一系列问题,消除了总风门打开失败和自动关闭的故障,简化了控制原理,回路动作可靠。

3.2 现场布线改善

为改善现场接线凌乱的状况,杜绝由于电缆芯线裸露而导致总风门电源跳闸[8],经现场测量,可在现场加装密封性能好的端子箱(规格为30 cm×20 cm×10 cm),端子箱的防水、防尘效果好。同时,为裸露的控制电缆加装金属软管,整治绝缘层老化的芯线,将电缆引入端子箱接线,以减少总风门发生故障的中间环节。

4 方案实施

在机组检修期间,按照上述设计方案,进行了控制回路改造和打开到位磁性行程开关安装,加装了防尘密封端子箱,并对现场接线进行了整治。现场端子箱安装、接线和电缆整治完成后,经测试,电缆对地电阻均达到500 MΩ以上,绝缘性能良好[9],布线整齐、美观,接线牢固,接线不再裸露、松脱。

5 效果检查

经过六个多月的使用和观察,总风门没有再出现由控制回路故障而引起的系列问题。在实际使用过程中,总风门动作顺畅,达到了节能降耗的目的[10]。在取得经济效益的同时,该方案也解决了设备安全隐患问题,使机组稳定运行。

6 结束语

本文针对300 MW燃煤机组的磨煤机总风门的故障,重新设计了总风门控制回路;并通过完善行程开关的检测方式和改善总风门内部积灰情况,彻底解决了由于气缸内磁性活塞开位置不固定所带来的系列问题。实际运行证明,整个系统结构更加简洁,控制回路动作可靠,极大地减少了机组运行、检修人员的工作量。

[1]赵学斌.电厂磨煤机入口热风隔绝门改造[J].电力设备,2007(5):75-76.

[2]郭前鑫,程中岳.磨煤机热风速断门推动汽缸后移技术改造[J].电力安全技术,2004(6):37.

[3]姬红涛.磨煤机入口热风隔离挡板改造[J].发电设备,2011(3):48-50.

[4]刘翠玲,黄建兵.集散控制系统[M].北京:中国林业出版社,2006:101-113.

[5]冉庆辉.双进双出钢球磨的程控及保护[J].应用能源技术,2005(4):17-19.

[6]周超群.电磁阀的原理及其在工程设计中的应用探讨[J].石油化工自动化,2006(5):92-94.

[7]许江晓.电站金属实用焊接技术[M].北京:中国电力出版社,2011:52-61.

[8]王友嘉,陆勇毅.300 MW机组热风门故障分析[J].上海电力,2008(1):17-18.

[9]黄继.如何提高现场绝缘电阻测试的准确性[J].今日科苑,2007(16):163.

[10]徐庆国,丁士磊.火电厂节能分析[J].江西煤炭科技,2008(2):108-109.