变流装置液冷板性能的数值模拟与试验研究

张龙燕 ,胡均平

(1.中南大学 机电工程学院,湖南 长沙,410083;2.株洲南车奇宏散热技术有限公司,湖南 株洲,412001)

IGBT等功率元件是变流装置中的关键部件,也是变流装置热损耗的主要来源。为了适应牵引变流装置向小型化和轻量化发展的要求,半导体器件的制造技术也正朝着功率及热流密度不断提高、体积不断减小的方向发展,由此而导致系统的耗散功率在急剧增大,散热的问题日益突出。近年来实践表明,55%功率元件的损坏是因为温度超高而引发的[1]。电力电子器件的永久损坏,将使变流器停止工作,机车的安全、稳定运行就无法得到保障。因此,如何设计出符合系统要求的冷却系统成为了目前国内外牵引变流装置研究中的热点与难点之一。国内外研究者针对冷板的流动和换热性能进行了大量的工作。Patankar等对层流状态下直线和交错的平板阵列的流动和换热特性进行了研究[2],还分析了平板厚度对层流状态下间断平板的流动和换热性能[3];姬凯等[4]给出了利用计算流体力学软件 FLUENT计算大功率水冷散热器热阻和热抗的方法;吕倩等[5]建立了试验装置对矩形通道内的传热与流动状态进行试验;石书华等[6]以一台三电平SFC为例,建立了水冷散热器温度场的三维数学模型和有限元计算模型;王江江等[7−9]对液冷散热器的试验装置进行了研究。但有关牵引变流装置液冷板性能方面的研究还仍存在一定的难度。本文作者针对配套使用在9 600 kW大功率交流机车变流装置上国产化的多IGBT模块液冷板,采用数值模拟软件FLUENT对液冷板进行建模仿真得到内部的流速、压力分布和温度分布等性能参数,并通过实验验证了该仿真模型的合理性及结果的正确性。该性能研究方法能为液冷板的工程设计及优化设计提供很好的参考与指导。

1 液冷板的结构

本文研究的液冷板由多组槽道组成,其内部结构示意图如图1所示。为了实现均流,冷板中设置有均流槽,同时增加扰流柱来提高冷却液体的紊流度。

带有模拟热源—发热块的液冷板外形示意图如图2所示。模拟发热块由铜块、铝块和发热棒组成,发热棒均匀地分布在铝块中,铝块与铜块之间有涂抹一层导热硅脂,起到消除接触热阻的作用。铜块紧贴着液冷板的安装面,两者之间也涂有一薄层的导热硅脂(厚约 50 μm,导热系数为1 W/(m·℃)),也用于减小接触热阻。

图1 液冷板内部结构示意图Fig.1 Inner structural sketch of water-cooled radiator

图2 带模拟热源的液冷板结构外形Fig.2 Outside view of water-cooled radiator with simulated thermal source

2 数值模拟与仿真研究

2.1 参数设定

管槽内的流动状态有层流和湍流之分。该液冷板有84个槽道,因每个槽道的流速及阻力不一致,所对应的雷诺数也不同,不能简单的将槽道内的流动状态定性为层流或湍流,直槽道形式液冷板的性能取两者之间的值更为合理[10]。因此,本文采用这2种模型来进行液冷板的性能分析。

液冷板和铝块的材料均为铝合金,导热系数为202 W/(m·K);铜块的导热系数为 395 W/(m·K);发热棒的导热系数为150 W/(m·K)。

该液冷板采用的冷却介质为19 ℃的纯净水,其热物性参数为:密度 998.2 kg/m3,导热系数 0.599 W/(m·K),比热容 4 183 J/(kg·K),动力黏度 1.004×10−3kg/(m·s)[11]。如图2所示,液冷板上安装有6个模拟热源,每个模拟热源的发热量为2 991 W。冷却水流量为30 L/min,流速为1.019 6 m/s。入口设置为速度入口边界条件,出口设置为压力出口边界条件。收敛判据为10−6,以保证计算结果的准确性。

2.2 数值模拟模型的建立

利用Pro/E软件强大的三维建模功能建立液冷板的物理模型,再将其导入到 FLUENT的前处理模块Gambit中。

本文研究的液冷板内部结构较复杂,采用Gambit划分网格。为了建立高质量的网格模型,首先划分面单元,通过扫掠的方法生成体单元,可以将复杂的流体和固体区域划分成高质量的六面体单元和极少量的五面体单元。由于槽道的宽度只有2.5 mm,为了较为准确地捕捉槽道之间的流场信息,且尽量满足边界层对网格质量的要求,同时兼顾现有计算机的资源,靠近槽道和发热块区域的网格尺寸取0.5 mm,远离槽道和发热块的区域逐渐将网格尺寸增大至1.0 mm,网格数量在1 600万左右,网格模型如图3所示。

图3 网格模型Fig.3 Network model

在数值模拟过程中,需对模型进行如下合理假设[12]:

(1) 导热、对流换热、热辐射为液冷板的 3种热交换方式,在本研究对象中热辐射比重很小,所以忽略其影响;

(2) 假设入口平面各点的速度大小及方向相同;

(3) 假设出口处平面各个变量的导数为0,且对上游流动无影响;

(4) 假设冷却纯净水为不可压缩常物性流体。

模拟仿真过程经过近2 000步的迭代,计算结果收敛。

2.3 数值模拟结果及分析

2.3.1 流场仿真结果与分析

流场的仿真结果主要包括流速分布及压力分布如图 4~7所示。从层流模型的流速分布截面图(图 4)可见:冷却水在槽道内流动时,第28,42和56号槽道(靠近入口侧为第1号槽道,靠近出口侧为第84号槽道)的流速高,而第15,43和57号槽道的流速非常小,这是由于转折区域和圆角区域对冷却水的流动有较大影响,区域的变化急剧改变了流速的方向,在该些区域容易形成漩涡,使得流动状态变得复杂,导致某些槽道的流速高,某些槽道的流速低。最高流速出现在扰流柱的附近,为2.6 m/s,说明在设计中加入一个小的扰流柱,对流速的影响就会很大,扰流柱位置及其结构等因素亦对散热性能产生一定的影响。标准 k−ε湍流模型的流速分布与层流基本一致,由于湍流黏性的作用,流速值比层流的略低,最大流速为2.2 m/s。

图4 层流流速分布截面图Fig.4 Velocity distribution sectional view of laminar flow

图5 湍流流速分布截面图Fig.5 Velocity distribution sectional view of turbulence flow

图6 层流压力分布截面图Fig.6 Pressure distribution sectional view of laminar flow

图7 湍流压力分布截面图Fig.7 Pressure distribution sectional view of turbulence flow

由层流模型压力分布截面图(图5)可知,标准k−ε湍流模型的压力分布与层流有所不同,数值要高出较多,产生的压降为27.6 kPa,而层流的压降为20.5 kPa。从图6和图7可以看出:尽管每个槽道的截面尺寸相同,但每个槽道的压力有区别,说明了槽道位置的不同会导致流动阻力的不同。

2.3.2 温度场仿真结果与分析

从层流模型和标准 k−ε湍流模型的 IGBT元件安装面的温度分布截面图(图8)可见:湍流模型考虑了强化换热的影响,最高温度要比层流模型的低。相同输入条件下,层流模型的最高温度要高出6.5 ℃。同时本文还选取了离IGBT元件安装面上方2 mm处的截面进行温度场的仿真(图 9)。尽管与安装面只相差 2 mm的距离,但由于50 μm导热硅脂的影响,使得温度相差6 ℃,也使得温度分布趋势大不相同。从以上对比结果可以知道:在试验测试的过程中,热电偶的位置稍有偏差、上下贴合度稍有不同,将影响测量结果,这也是试验测量误差的一个重要来源。

图8 安装面温度对比Fig.8 Contrast of fitting surface temperature

图9 靠近安装面2 mm处的截面温度对比Fig.9 Contrast of surface temperature at 2 mm near to fitting surface

3 试验研究

为了验证数值模拟所得结果的合理性与准确性,进一步获取液冷板的性能参数,本文还进行了液冷板的试验研究。

需要说明的是,因IGBT元件的实际发热功率是由变流系统的控制策略决定的。在液冷板的性能验证阶段,无法获得整套变流系统来进行试验。因此,本试验根据电气工程师测算出系统工作时IGBT元件的平均损耗值,采用发热块代替IGBT元件来模拟其发热功率的方式进行液冷板性能的测试。试验输入条件为:冷却水流量30 L/min,入口温度19 ℃,有6个模拟热源,每个发热块的发热量为2 991 W。

在进行液冷板温度分布测试的过程中,埋装热电偶是一个非常重要步骤。从以上模拟结果可以看出:热电偶的埋装位置及贴合度将极大的影响测试结果。埋装热电偶的实际操作过程可以选择2种方式进行:

方式 1:先在液冷板台面的发热块安装区域开线槽,线槽深度一般取 2 mm,线槽截面可为矩形或圆弧形,热电偶埋放位置为凸台结构。然后在凸台位置钻孔,埋装热电偶,热电偶线从线槽中引出,从而测量出液冷板元件安装面各点温度值。

方式 2:先在发热块的铜块底面开线槽,线槽深度一般取 2 mm,线槽截面为矩形或圆弧形。然后,在液冷板的发热块安装区域钻小孔。热电偶放置在小孔中,用锤尖在小孔周边轻轻拍打,使热电偶与液冷板的发热块安装面紧密接触。发热块安装完毕后,热电偶线从铜块的线槽中引出,从而测量出液冷板元件安装面各点温度值。

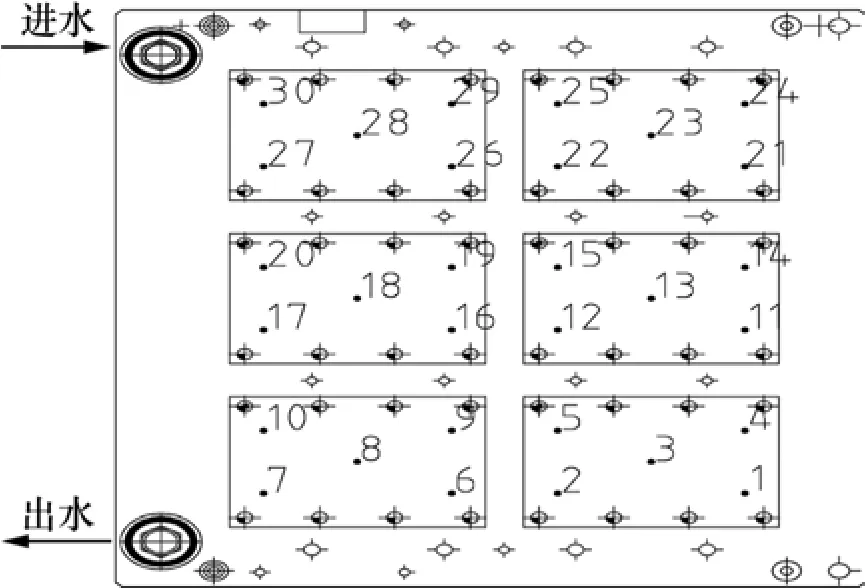

本试验采用方式2进行热电偶的埋装。热电偶埋装的位置及数量如图10所示。发热块的安装需用力矩扳手按照规定的紧固力矩进行。液冷板通过软管与水泵相连,采用电磁流量计控制试验装置的流量,变频器调节发热棒的功率。

图10 热电偶测温点分布示意图Fig.10 Point distribution of measuring temperature

图11 流阻测试原理图Fig.11 Illustrative diagram of flow resistance measurement

液冷板流动阻力的测试,采用如图11所示的测试系统进行测试。先采用图 11(a)所示测量整个水路(管路系统+液冷板)的压力p1,再采用图11(b)所示测试管路系统的压力p2,整个系统的压力减去管路的压力,即可得到液冷板的压降:Δp=p1−p2。

由于热容量较大,液冷板上的温升需要经历较长的时间才能达到稳定状态。判断温升达到稳定状态的依据为 Pwater≥Pall×98%(其中,Pwater为冷却水带走的热量;Pall为总的输入功率)。冷却水带走的热量可通过下式计算:

式中:Q为流体的流量;cp为流体的比定压热容;ρ为流体密度;Tout为出口流体温度;Tin为入口流体温度。

试验达到平衡状态后,温度测试结果记录如表 1所示。

4 试验结果与仿真结果的对比分析

将图9中的数据导出,与试验结果进行对比分析,如表1所示。

表1 测试点温度对比Table 1 Comparison of test point temperature ℃

从表1可知:温度分布试验测试结果与层流模型的模拟仿真结果的相对误差在 5%以内,试验测试结果与湍流模型的模拟仿真结果的相对误差在6%以内;试验测试结果与层流模型和湍流模型的模拟仿真结果的算术平均值的相对误差在 5%以内。这表明液冷板内部的流动非常复杂,采用单纯的层流或完全湍流模型来进行模拟仿真会导致数据的不准确,可以采用层流和湍流模型联合模拟仿真的方式得到更加准确的数据。

试验过程中,该液冷板的压降为47 kPa。与前面仿真得出的层流模型和标准 k−ε湍流模型的压降数值相比,仿真的结果均小于实验测试结果。2种方法的结果的区别在于实验数据包含了快速接头的流阻,而仿真未考虑快速接头的流阻。快速接头因其结构的复杂性,可以产生20 kPa左右的压降。若排除快速接头引起的压降,则实际试验压降约为27 kPa,处于层流仿真结果和湍流仿真结果之间,且偏向于湍流仿真结果。

从结果的对比分析来看:仿真数据与实验数据的吻合度非常好,验证了模拟仿真方法的可行性和准确性。

5 结论

(1) 数值模拟方法测得该液冷板的最大流速为2.2 m/s,压降为27.6 kPa,实验测试结果为27 kPa,其相对误差仅为2.22%。

(2) 温度分布试验测试结果与层流模型的模拟仿真结果的相对误差在 5%以内,试验测试结果与湍流模型的模拟仿真结果的相对误差在 6%以内;试验测试结果与层流模型和湍流模型的模拟仿真结果的算术平均值的相对误差在5%以内。

(3) 液冷板内部的流动非常复杂,采用单纯的层流或完全湍流模型来进行模拟仿真会导致数据的不准确,可以采用层流和湍流模型联合模拟仿真的方式得到更加准确的数据。

[1]陈建业, 吴文伟.大功率变流器冷却技术及其进展[J].大功率交流技术, 2010(1): 15−30.CHEN Jianye, WU Wenwei.Cooling technology for high power converter and its development[J].High Power Converter Technology, 2010(1): 15−30.

[2]Patankar S V, Liu C H, Sparrow E M.Fully developed flow and heat transfer in ducts having streamwise-periodic variations of cross-sectional area[J].ASME Journal of Heat Transfer, 1979, 99:180−186.

[3]Patankar S V, Prakash C.An analysis of the effect of plate thickness on laminar flow and heat transfer in interrupted-plate passages[J].Int J Heat Mass Transfer, 1981, 24: 1801−1810.

[4]姬凯, 康乐.基于流体计算的求解水冷散热器热阻抗的方法[J].电气技术, 2010(2): 47−49.JI Kai, KANG Le.Computing heat resistance and heat impedance of water-cooled heat sink using CDF[J].Electrical Technology, 2010(2): 47−49.

[5]吕倩, 胡家渝.风冷冷板传热及流动特性的研究[J].电子机械工程, 2009, 25(3): 10−13.LÜ Qian, HU Jiayu.A study on flowing and heat transfer characteristics of forced air cold plate[J].Electrical and Mechanical Engineering, 2009, 25(3): 10−13.

[6]石书华, 李守法, 张海燕, 等.三电平变频器水冷散热器温度场的计算与分析[J].动力工程学报, 2010, 30(1): 68−72.SHI Shuhua, LI Shoufa, ZHANG Haiyan, et al.Temperature field calculation and analysis of water-cooled radiator in three-level converter[J].Journal of Power Engineering, 2010,30(1): 68−72.

[7]王江江, 荆有印, 安大伟, 等.水冷式散热器试验台控制系统设计[J].暖通空调, 2007, 37(3): 71−74.WANG Jiangjiang, JING Youyin, AN Dawei, et al.Control system design for a water-cooled radiator test bed[J].HV & AC,2007, 37(3): 71−74.

[8]刘海法.电力电子集成模块微通道液冷基板测试系统设计与实现[D].山东: 山东大学电气工程学院, 2010: 14−39.LIU Haifa.Design and implementation of liquid cooling test system of micro-channel based on substrate for integrated power electronics modules[D].Shandong: Shandong University.School of Electrical Engineering, 2010: 14−39.

[9]白丽.电力电子集成模块热等效装置设计与实现[D].山东:山东大学电气工程学院, 2011: 15−49.BAI Li.Design and implementation of thermal equivalent device based on integrated power electronic module[D].Shandong:Shandong University.School of Electrical Engineering, 2011:15−49.

[10]丁杰, 李江红, 陈燕平, 等.流动状态与热源简化方式对IGBT水冷板仿真结果的影响[J].机车电传动, 2011(5): 21−25.DING Jie, LI Jianghong, CHEN Yanping, et al.Influence research of simulation result of IGBT water-cooled radiator after simplifying flowage and thermal source[J].Journal of Locomotive Electric Drive, 2011(5): 21−25.

[11]杨世铭, 陶文铨.传热学[M].北京: 高等教育出版社, 1998:420−432.YANG Shiming, TAO Wenshuang.Heat transfer[M].Beijing:High Education Press, 1998: 420−432.

[12]贺荣, 龚曙光.基于 FLUENT的水冷板式散热器数值模拟与试验研究[J].流体机械, 2010, 38(2): 57−60.HE Rong, GONG Shuguan.Experimental study and numerical simulation of the water-cooled plate radiator based on fluent[J].Fluid Machine, 2010, 38(2): 57−60.