H62黄铜板坯热轧后打卷开裂及其预防措施

郑冰芳,赵惠芬

(宁波金田铜业(集团)股份有限公司,浙江 宁波 315034)

0 前 言

黄铜性能好而成本低,是国民经济各个领域应用最广泛的铜合金品种之一.H62黄铜板坯广泛应用于轻工及装饰等行业,具有广阔的市场前景[1].但是,H62黄铜板坯热轧后打卷过程中常出现开裂现象,大大降低了成材率.本文根据现场观察及取样分析,论述了H62黄铜板坯热轧后打卷开裂现象、原因以及相应的控制与预防措施.

1 裂纹形貌

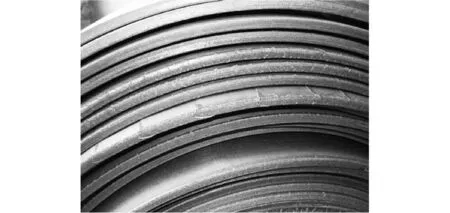

图1(见下页)为H62黄铜带材打卷开裂的形貌.从图1中可以看出,裂纹沿边部开裂,开裂长度为30~80 mm,且均为一边开裂,裂纹平直.这种裂纹的出现,不仅严重影响带材边部质量,增加切边量,降低成材率,而且严重时会导致裂纹加深、加长,甚至造成产品报废.

图1 H62黄铜坯料打卷开裂形貌

2 开裂原因分析

取带有开裂缺陷和未开裂的带材样品,用光谱仪分析了化学成分;用扫描电镜观察开裂样品的形貌,分析微区成分;用维氏硬度计测试硬度;用金相显微镜观察样品腐蚀后的显微组织.

2.1 化学成分

正常样品与开裂样品的化学成分见表1.从表1中可以发现,样品中Cu的质量分数差别很小,两个开裂样品中Zn的质量分数略低于正常样品.开裂样品1中Pb的质量分数明显高于其他正常样品.因此,材料的脆性增大.

表2为正常样品与开裂样品杂质成分的比较.从中可以发现,开裂样品的杂质总量明显高于正常样品.这表明,严格控制原料的杂质成分,尤其是Pb,可以避免或者减少H62黄铜打卷开裂现象的发生.

表1 正常样品与开裂样品化学成分的比较Tab.1 The comparison of chemical component between the normal sample and the cracking sample (质量分数/%)

表2 正常样品与开裂样品杂质总量的比较Tab.2 The comparison of the total content of impurities between the normal sample and the cracking sample (质量分数/%)

2.2 裂纹形貌观察与微区成分分析

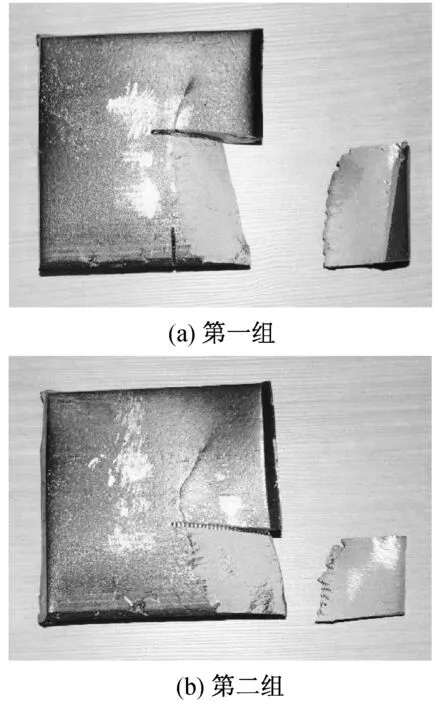

为了深入分析开裂原因,在发生开裂的H62黄铜板坯上截取了两组样品,沿水平方向将开裂样品锯开,如图2(见下页)所示.显然,断口沿接近于45°开裂.

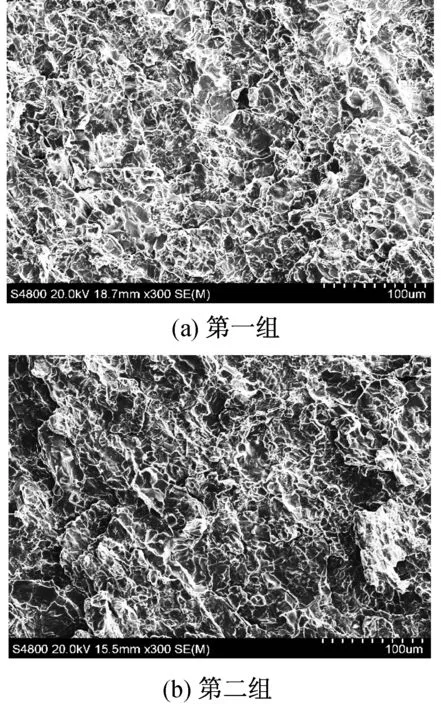

图3(见下页)为H62黄铜两组断口的表面形貌.样品的表面形貌相似,没有观察到明显的韧窝,为典型的沿晶脆性断裂.同时,从断口处可以看到一定数量的小颗粒,为进一步分析小颗粒成分,进行了能谱分析.

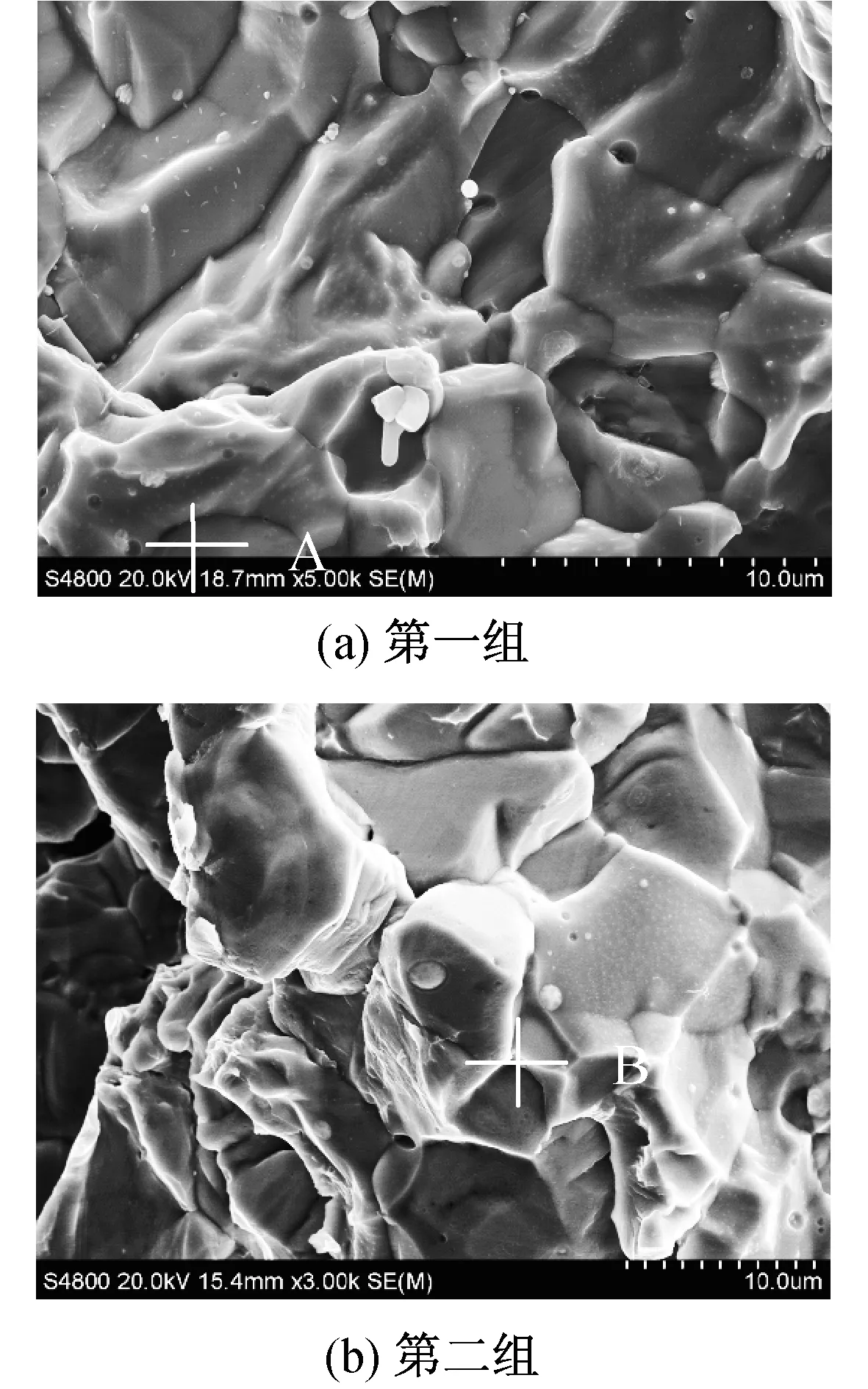

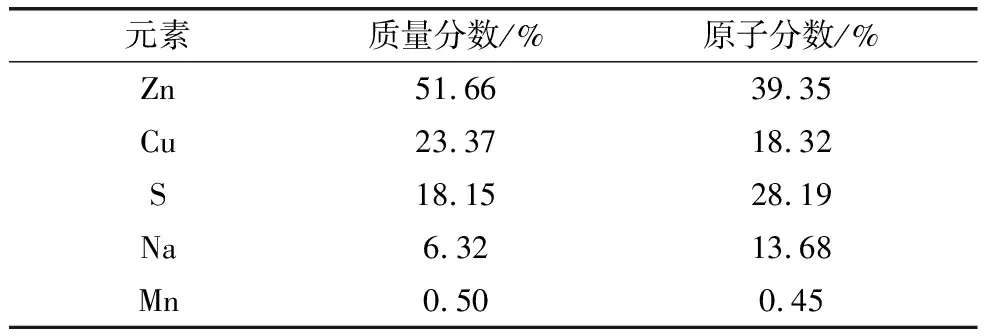

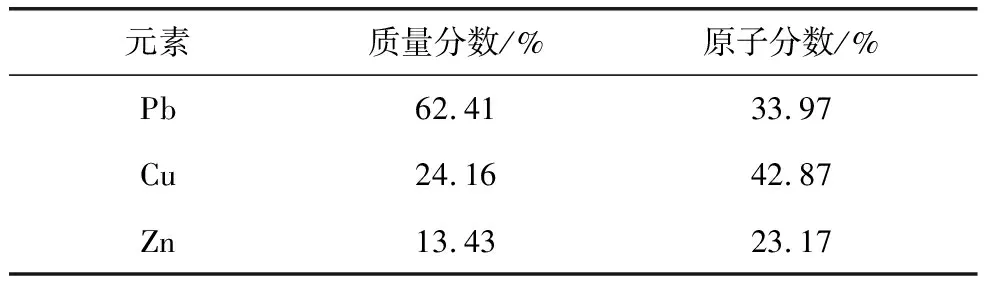

图4(见下页)为两个样品断口表面放大的照片.能谱测试结果分析见表3和表4(见下页).从表3的能谱分析结果中可知,颗粒A为富含Na、S等元素的物质.从表4的分析结果中可知,B颗粒为富Pb物质.同时,从图4中可以看到许多类似B点的圆球颗粒,这些颗粒也为富Pb物质.在打卷过程中,位错在Pb和S的富集区塞积,产生应力集中,导致板坯开裂.

图2 开裂样品形貌Fig.2 The profile of cracking samples

图3 两组断裂样品断口的表面形貌Fig.3 The profile of fracture surface

图4 断口表面放大照片Fig.4 The macrophotograph of fracture surface

表3 A点能谱分析Tab.3 The energy spectrum on poingt A

表4 B点能谱分析Tab.4 The energy spectrum on poingt B

2.3 硬度测试与显微组织分析

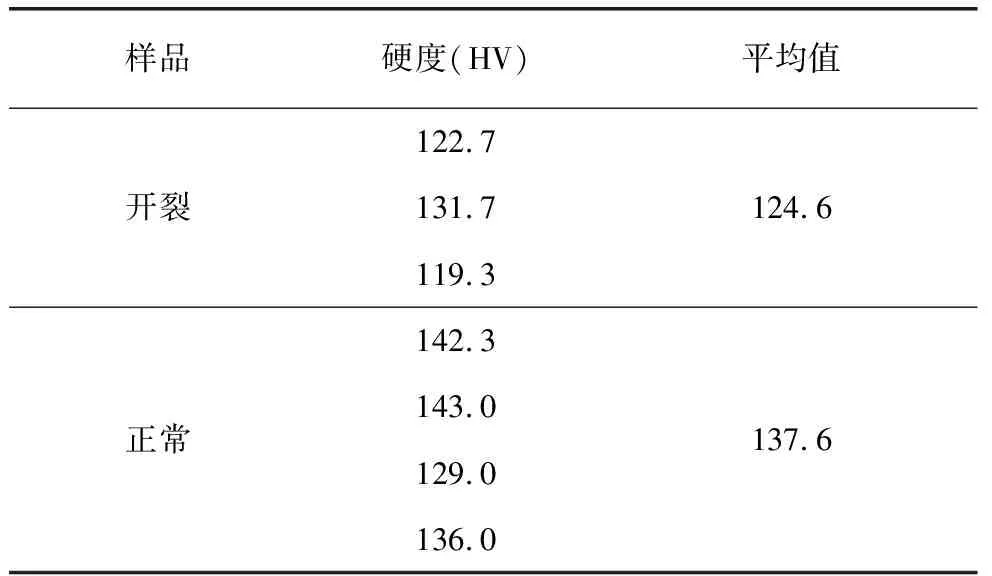

表5为开裂样品与正常样品硬度值的比较.从表5中可知,开裂样品比正常样品的平均硬度值(HV)低13 左右.

开裂样品与正常样品的显微组织,如图5(见下页)所示.从图5中可以看出,开裂样品的β相尺寸较小,呈点状分布于α相基体中;而正常样品的β相尺寸较大,且呈网状分布.网状分布的β相增加了β相承受载荷的能力,且硬度值明显高于呈点状分布的β相,强化效果更加明显.

表5 开裂样品与正常样品硬度值的比较Tab.5 The comparison of the hardness between the normal sample and the cracking sample

2.4 H62黄铜力学性能与温度的关系

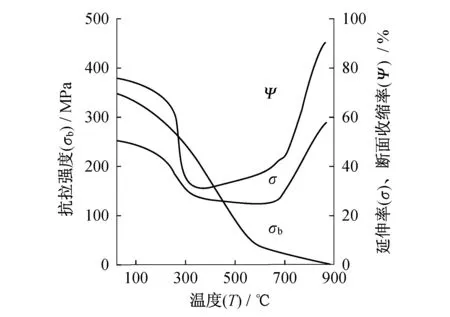

图6(见下页)为H62黄铜力学性能与温度的关系图.可以看出,H62黄铜在300~400 ℃时延伸率较低、断面收缩率最低,且从室温到300 ℃的区间内延伸率和断面收缩率急剧降低,说明在此温度区间内H62黄铜的脆性逐渐增加.测得正常终轧后板带的温度范围为530~560 ℃,经过水冷后(即卷带前)的温度范围为50~70 ℃.而随着轧制过程的进行,冷却水的温度有所上升(冷却水一直在冷却池中,没有进行其他处理),降低了冷却效果.

图5 开裂样品与正常样品显微组织的比较

图6 H62黄铜力学性能与温度的关系[2]Fig.6 The relationship between mechanical property and temperature of H62 brss

此时,如果H62黄铜板带轧制后没有得到充分冷却,板带温度高于100 ℃,甚至更高,材料脆性增加,在卷带过程中受到较大的弯曲力,导致含有富Pb物质的区域发生断裂.

3 改进措施

由上述分析可知,H62黄铜板带热轧后打卷开裂的原因主要取决于富S、富Pb物质的出现,β相的形状及H62黄铜的中温脆性区.因此,可从以下几方面来消除或改善H62黄铜热轧后打卷开裂的现象.

3.1 控制合金成分

富S、富Pb物质增加了H62黄铜的脆性,因此,要严格控制杂质元素含量,尤其是S和Pb.许多铜加工企业为降低生产成本,往往加入低品位、杂质元素含量较高的废渣铜,要严格控制其加入量.

3.2 优化半连铸工艺

在熔炼过程中,勤搅拌熔体,使Pb等物质分布更为均匀,避免Pb等元素的富集.

3.3 控制冷却条件

热轧后水冷是较为关键的.水冷过程中,要先缓冷,使β相有所长大且呈网状分布,然后快速冷却,将板坯的温度冷却到远远低于300~400 ℃的中温脆性区.

4 结 论

(1) 开裂样品的杂质总量高于正常样品,尤其是Pb,开裂处富含Pb、Na、S杂质元素,打卷时由于位错塞积使这些元素富集处产生应力集中,导致板坯开裂.

(2) H62黄铜在300~400 ℃区间存在明显的脆性区,抗拉强度、延伸率和断面收缩率出现了急剧降低的趋势.

(3) 有针对性地控制合金成分、优化半连铸工艺及打卷前充分冷却板坯,可改善带坯的显微组织,有效避免打卷开裂现象的产生.

参考文献:

[1] 姚若浩.铜合金加工开裂现象评述[J].铜加工,2002(2):1-2.

[2] 王祝堂,田荣璋.铜合金及其加工手册[K].长沙:中南大学出版社,2002.