数控加工过程中的监测及故障诊断技术探讨

王秋鹏

(西安铁路职业技术学院 陕西 西安 710014)

现代技术的发展在很大程度上促进了机械制造业向着集成化、自动化和智能化方向前进。在数控加工过程中,为了最大限度地保证工件和设备的状态安全以及机床生产率和利用率的提高,运用先进的监测和故障诊断技术对运行设备进行管理和维护,能促进数控机床及整个生产线的生产效率[1]。

1 数控加工过程中监控与诊断的主要内容

加强对制造系统的状态监测和故障诊断是保证数控机床高质量生产和高效率运行的重要环节。现代化的监测和故障诊断技术在对数控设备和加工过程进行监测的基础上,能准确判断出故障的发生部位、原因以及故障的潜在发展方向和对数控设备造成的影响等,依据监测和诊断设备提供的这些信息,设备维修人员就可以采取相应措施对数控机床进行检修。

具体来讲,监控和诊断的内容主要包括以下几点:第一,状态监测,监测系统不仅能对设备当前的振动、流量、压力、温度等一系列参数进行实时地在线监测,还能从这些状态特征数据中提取相关的征兆信息,为故障诊断提供有用的参考数据;第二,故障诊断,又称状态分析和故障分离,是在对状态监测所得的征兆信息和参考数据进行进一步分析的基础上找出故障的发生根源,并准确判断出故障等级;第三,控制决策,该项内容主要包括对设备状态进行预测以及对故障发生后所采取的操作技能进行最后的决策。当前在计算机网络技术应用下发展起来的数控加工状态监测和故障诊断技术,将数控机床、数据采集系统、信号采集设备、加工检测和监控系统、诊断中心以及服务器等连接起来,在很大程度上实现了自动化、智能化作业。

2 数控加工过程中的状态监测分析

数控系统的状态表征主要分为连续状态变量和离散状态变量这两种,前者主要包括加工过程测量所得的传感器信号以及刀具尺寸和测量工件的相关数据;后者主要包括部分开关传感器信号和数字控制信号等。为了实现对数控加工过程的全面、及时、有效监测[2],必须应用数据采集和存储技术以及信号特征提取技术。

1)数据采集与存储技术

监测和故障诊断技术在进行数据采集时首先要在传感器的应用下将获取的信息转化为信号,在通过对信号进行采样、编码、传输等一系列操作后,将最终信息输送到计算机系统中并由计算机系统对其进行分析、处理、存储和显示。当前应用的数据传输方式主要有3种:第一种是软件方式,该方式主要应用于低速数据采集场合,通过应用系统提供的时钟,能在对寄存器进行查询的基础上实现对数控设备数据的采集。第二种是中断传输方式,该方式在使用之前首先需要编写中断服务函数,板卡在进行A/D转换时会产生相应的中断信号,然后采集程序就会运用中断服务函数来对数控设备进行数据采集。第三种是DMA数据传输方式,由于该方式采用的是内存和采集卡之间的直接传输,所以传输速度较快,比较适合于对大量数据的高速采集[3]。

另外,随着数字技术的快速发展,数控机床已经具备了较为完善的数控技术和数控系统。计算机数控系统实现了计算机对机床主轴的控制,其主要组成部分就是CNC系统装置,该装置分为硬件和软件两部分,其运行流程如图1所示。

图1 CNC系统组成Fig.1 CNC system

当前数控机床所普遍应用的主要是FANUCO数控系统,其内部结构较为紧凑内部装置及操作面板都由CPU统一控制。FANUCO数控系统数据采集准确性的实现主要基于以下两点:第一,该系统本身就是一种高性能的固定性CNC系统,高速微处理器、半导体存储器、专用LSI的应用极大提高了系统的性价比和可靠性;第二,数字式交流伺服系统的应用,提高了信号采集的精确度。

2)信号特征的提取技术

对信号的特征提取就是运用信号分析与处理技术,根据设备正常运行下的特征量与当前状态之间的对应关系,提取出最能反映故障特征的信号,从而实现对设备运行状态的准确监测。由于数控设备发出的信号都是随机的,所以传感器设备在进行状态监测时所收集的信号中会含有很多不具有判别价值的噪声信号,为了更好地发挥传感器在状态识别上的重要作用,必须应用信号分析与处理技术将信号转化为能直接表现设备运行状态的特征量。换句话说,状态监测技术能否在数控加工过程中发挥作用,与有效特征量的提取具有很大关系。依据当前的状态监测技术,为了获取更多的状态信息必须尽可能多得提取设备正常运行和故障运行下的信号特征,必须加强对频域、时域、时频域这3个方面的特征量的提取,进而最大程度地保证原始特征集的完整性。

3 数控加工过程中的故障诊断分析

数控机床故障的发生不仅会造成生产效率低下,还会在一定程度上损坏数控设备。随着计算机技术、通信技术以及信号处理技术的快速发展,人们对数控诊断技术的重视程度越来越高,当前应用较为广泛的故障诊断技术主要包括远程诊断技术、自我诊断技术、人工神经网络诊断技术以及专家故障诊断技术这4种[4]。

1)远程诊断技术

远程诊断技术是依赖于计算机网络技术和通信技术发展起来的,将数控机床与控制系统相连接,在很大程度上保证了对机床作业远程监控、远程故障诊断的实现。数控机床的远程控制系统通过局域网的设备诊断服务器与多个数控机床相连,该诊断服务器大都设置在数控机床的车间内并通过Internet与远程诊断中心相连,再加上数控机床与局域网以以太网口的形式连接在一起,所以基于数控机床、诊断服务器、远程诊断中心之间的交互性连接,诊断服务器就实现了对数控加工过程的运行设备进行远程监控和远程故障诊断的目的。远程诊断技术的应用不仅减少了设备诊断和检修所需花费的时间,还极大地减少了诊断与维修的费用。当前较为成熟的远程诊断技术主要是SIEMENS数控系统,该系统在原有技术的基础上,还实现了对数控设备的预防性诊断,极大减少了数控机床运行过程中对人力、物力、财力的浪费。图2就是数控机床远程诊断技术的运行流程图。

2)自我诊断技术

自我诊断技术的运行过程主要是通过对数控设备设置专门的测试码,将其与检测系统输出的校验码进行比对观察和分析,这样就能准确确定数控机床发生故障的具体部位和具体原因。自我诊断技术的系统开启后,其硬件系统就会进入自我诊断状态,在这个过程中如果发现数控机床的加工程序或运行过程出现错误,该技术就会通过仔细诊断判断出数控设备存在的故障并及时发出警报。随着现代机械向着数字化、智能化的快速发展,自我诊断技术也将实现简单诊断向智能化诊断的迈进。当前的数控机床在加工过程中大都采用了自我诊断技术,通过数控机床系统本身故障信号的发出,工作人员或设备检修人员能根据这些信号准确判断出设备故障[5]。当前自我诊断技术还对其故障诊断系统进行了自我修复系统上拓展和延伸,当数控加工过程中出现运行故障时,自我诊断和修复系统会对监测出的故障进行具体分析,再结合系统内部存储的相关的备用模块,在很大程度上实现了对故障设备的自我修复。

3)人工神经网络诊断技术

人工神经网络又称ANN,是模仿人脑思维和人的大脑神经元结构发展而来的,通过对神经元特征进行数字化、抽象化分析进而建立起的非线性网络系统。数控机床运行过程中的人工神经网络诊断技术的应用,有赖于对BAM模型、BP算法以及FCM算法的运用。由于人工神经网络以人脑思维为基础,所以该诊断技术具有记忆、推测、联想、容错等诸多功能,这也为它在数控机床加工过程中的应用拓展了更大的发展空间。当前人工神经网络故障诊断技术在数控机床加工过程中的应用主要表现在以下3方面:第一,神经网络预测功能的运用实现了对故障诊断的动态性预测,第二,神经网络识别功能的运用的实现了对故障诊断分门别类地诊断,第三,神经网络知识处理功能的运用使人工神经网络具备了专家故障诊断的优势,有效推进了数控机床故障诊断技术的向前推进。

图2 数控机床远程诊断技术运行流程图Fig.2 CNC machine running flow chart of the remote diagnosis technology

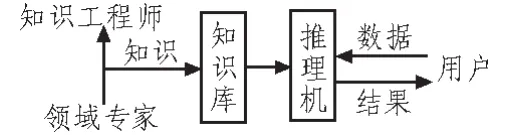

4)专家故障诊断技术

专家故障诊断技术是一种人工智能诊断系统,以相关领域专家的专业知识和推理方法来解决具体的数控机床加工过程中出现的故障问题,其实质是一种人工智能应用下的计算机程序。该技术由知识库、推理机、数据库、解释程序和知识获取程序这五部分构成,其中知识库和推理机是该技术的核心组成部分,知识库主要用于存储专业知识,进行专业知识构建必须在数控机床领域工程师和专家的参与下,将专家知识和经验存入知识库中并以此来为数控机床提供诊断依据;推理机主要是根据知识库的相关知识来解决数控机床加工过程中出现的实际问题。专家故障诊断技术的应用较为简单,工作人员只需将已知数据输入该检测系统,就能得出相应的专家结论和具体的故障解决方法[6]。该技术的应用不仅实现了人工智能与计算机程序的有机结合,还在很大程度上拓展了用户的反馈渠道,在数控机床加工过程中应用较为广泛。图3即为专家故障诊断技术的具体操作流程。

图3 专家故障诊断技术操作流程Fig.3 Expert technical operation process of fault diagnosis

4 结束语

数控机床在运行过程中,对加工精度、加工质量以及工作效率都有很高的要求。随着当今社会现代机械制造业竞争的日益激烈,加强对数控加工过程中的状态监测和设备故障的诊断,能在很大程度上保证数控机床的无障碍运行。基于当前数控监测和故障诊断技术和智能化设备的不断发展,数控加工的生产效率将得到更大的提高。

[1]靳怀瑜.数控机床故障维修实例浅析[J].科技创新导报,2012(5):10-12.YU Jin-huai.Nc machine tool fault maintenance instance analyses[J].Science and Technology Innovation Herald,2012(5):10-12.

[2]袁楚明.机械制造设备远程监控与故障诊断技术[J].机械与子,2011(9):26-28.YUAN Chu-ming.Machinery manufacturing equipment remote monitoring and fault diagnosis technology[J].Mechanical and son,2011(9):26-28.

[3]雷旭升.数控机床远程故障诊断系统框架及其实现[J].机械工程师,2012(12):16-18.LEI Xu-sheng.CNC machine remote fault diagnosis system framework and its implementation[J].Mechanical Engineers,2012(12):16-18.

[4]蒋军.谈数控机床故障诊断与维修课程教学中的几点方法和体会[J].科技创新导报,2010(24):33-36.JIANG Jun.Troops about nc machine tool fault diagnosis and maintenance several methods and experience of teaching[J].Science and Technology Innovation Herald,2010(24):33-36.

[5]田兴银,李斌.基于Internet的数控设备远程监测和故障诊断系统研究[J].计算机与现代化,2011(4):22-24.TIAN Xing-yin,LI Bin.Internet-based nc equipment remote monitoring and fault diagnosis system research[J].Computer and Modern,2011(4):22-24.

[6]黄湛,龙伟,黄劼.远程视频技术在网络数控加工监控中的应用[J].机械.2012(2):25-26.HUANG Zhan,LONG Wei,HUANG Jie.Remotevideo technology in the application of network nc machining monitoring[J].Mechanical,2012(2):25-26.